阴离子交换驱动的阳离子选择性分离杂化膜及制备和应用

1.本发明属于分离膜材料技术领域,具体的说,是涉及一种阳离子选择性分离杂化膜及其制备方法和应用。

背景技术:

2.全球快速发展引发的资源短缺和环境污染是现代社会可持续发展所面临的重大挑战。从海水、盐湖卤水等水资源中选择性的提取某些阳离子是缓解资源短缺危机、满足生产生活需求的重要途径;此外,从工业废水中有效分离有用资源也可以在减少环境污染的同时,提高资源的利用率。近年来,阳离子分离在盐湖卤水提锂和酸洗废液中的酸回收等领域的应用受到人们的广泛关注。

3.阳离子选择性分离膜是对阳离子选择性分离的有效方法之一,常见的阳离子选择性分离膜材料包括有机膜材料和无机膜材料等。有机膜材料具有成膜方便、膜致密无缺陷和柔性好等优点,但有机膜的离子选择性较低。并且目前有机阳离子选择性分离膜存在着离子传输通量和离子选择性之间的抗衡关系,提升膜的阳离子传输通量通常会降低阳离子的选择性,而提升阳离子的选择性也通常需要牺牲阳离子的传输通量。无机膜材料虽然具有较高的离子选择性,但其成膜容易产生缺陷,目前尚缺少大规模大面积生产方法。

技术实现要素:

4.本发明要解决的是现有阳离子分离膜离子选择性和传输通量难以兼顾的技术问题,提供了一种阴离子交换驱动的阳离子选择性分离杂化膜及其制备方法和应用,该阳离子选择性分离杂化膜以阴离子交换膜为膜基体,基于电中性原理和浓差扩散,利用阴离子在膜中进行阴离子交换传递,并且为阳离子同时选择性透过膜提供动力;其中,本发明制备的能够有效分离li

+

/mg

2+

、fe

2+

/h

+

的阳离子分离膜,其在盐湖卤水提锂和废酸回收领域具有较好的应用价值。

5.为了解决上述技术问题,本发明通过以下的技术方案予以实现:

6.根据本发明的一个方面,提供了一种通过有机框架材料掺杂于阴离子交换膜而形成,并且由以下制备方法得到:

7.(1)铸膜液的制备:将阴离子交换聚合物溶解于有机溶剂中,并加入有机框架材料,得到有机框架材料均匀分散的铸膜液;

8.(2)膜的制备:将铸膜液通过溶剂蒸发法制备成膜。

9.进一步地,所述阴离子交换聚合物的骨架为聚苯醚、聚砜、聚醚醚酮中的一种,所述阴离子交换聚合物的阴离子交换基团为季胺盐、咪唑盐、吡咯烷盐中的一种。

10.进一步地,所述有机框架材料为金属有机框架材料或共价有机框架材料。

11.进一步地,所述有机溶剂为n,n-二甲基甲酰胺或n-甲基吡咯烷酮。

12.进一步地,所述有机框架材料占所述阴离子交换聚合物的质量百分数为5%-40%。

13.进一步地,步骤(1)中,所述阴离子交换聚合物与所述有机溶剂的质量比为1:2.5~10;制备所述铸膜液采用超声分散或搅拌分散,超声分散或搅拌分散的时间为20~120min。

14.进一步地,步骤(2)中,所述溶剂蒸发法的烘干温度为50~180℃,烘干时间为6~48h。

15.进一步地,所述阴离子交换聚合物为季铵化聚苯醚或季铵化聚砜中的一种;所述有机框架材料为uio-66、磺化uio-66、mof-808、磺化mof-808、tppa-1、tppa-2中的一种。

16.根据本发明的另一个方面,提供了一种上述阳离子选择性分离杂化膜的制备方法,包括如下步骤:

17.(1)铸膜液的制备:将阴离子交换聚合物溶解于有机溶剂中,并加入有机框架材料,得到有机框架材料均匀分散的铸膜液;

18.(2)膜的制备:将铸膜液通过溶剂蒸发法制备成膜。

19.根据本发明的另一个方面,提供了一种上述阳离子选择性分离杂化膜在盐湖卤水提锂和/或废酸回收中的应用;所述阴离子交换聚合物为季铵化聚苯醚或季铵化聚砜中的一种;所述有机框架材料为uio-66、磺化uio-66、mof-808、磺化mof-808、tppa-1、tppa-2中的一种。

20.本发明的有益效果是:

21.本发明的阳离子选择性分离杂化膜及其制备方法,以阴离子在膜中的交换驱动阳离子在膜中的分离,同时利用膜两侧的浓差扩散提供阴阳离子的驱动力,无需额外提供能量,节能环保;有机框架材料的掺入对阳离子提供了筛分位点,优先通过氢离子等尺寸较小的阳离子,提高了阳离子分离膜的选择性;有机框架材料的掺入还提供了额外的阳离子扩散通道,可提高膜对阴阳离子的渗透率;并且原料和制备工艺简单,可简单大面积的制备用于阳离子分离的膜材料。

22.本发明的阳离子选择性分离杂化膜能够高效节能的用于盐湖卤水中锂离子的提取、降低卤水的镁锂比、或实现锂离子的预富集。

23.本发明的阳离子选择性分离杂化膜能够高效节能的从废酸回收酸,且具有高的酸渗透通量和选择性。

附图说明

24.图1为实施例1所制备的阳离子选择性分离杂化膜的扫描电镜图;其中,a为uio-66@qppo-10%表面,b为uio-66@qppo-10%断面;

25.图2为实施例6所制备的阳离子选择性分离杂化膜的扫描电镜图;其中,a为hso

3-uio-66@qppo-5%表面,b为hso

3-uio-66@qppo-5%断面;

26.图3为对比例1所制备的季铵化聚苯醚基膜的扫描电镜图;其中,a为qppo表面,b为qppo断面;

27.图4为分离能力测试装置的结构示意图。

具体实施方式

28.下面通过具体的实施例对本发明作进一步的详细描述,以下实施例可以使本专业

技术人员更全面的理解本发明,但不以任何方式限制本发明。

29.实施例1

30.按照以下步骤制备阴离子交换驱动的阳离子选择性分离杂化膜:

31.(1)铸膜液的制备:取0.15g的溴化聚苯醚溶于5ml n-甲基吡咯烷酮中并加入0.3ml三乙胺溶液,在25℃温度下搅拌24h后,再加入15mg的uio-66粉末,超声分散20min,得到金属有机框架材料均匀分散的铸膜液;

32.其中,溴化聚苯醚的制备:将6g聚苯醚、0.25g偶氮二异丁腈和7.2g n-溴代丁二酰亚胺依次溶于氯苯中得到均匀混合液,将混合液置于三颈烧瓶中135℃加热4h后停止反应,待其冷却至室温后,将反应产物倒入无水乙醇中得到沉淀物,沉淀物用乙醇洗涤三遍后在60℃温度下烘干24h,最后得到纤维状聚合物即为溴化聚苯醚。

33.其中,金属有机框架材料uio-66的制备:将0.7g氯化锆、5.6ml醋酸和0.27ml去离子水加入到30ml的n,n-二甲基甲酰胺中混合均匀得到溶液1,0.5g对苯二甲酸溶解于5ml的n,n-二甲基甲酰胺中得到溶液2,再将溶液1和溶液2混合并搅拌30min后,转移到100ml水热反应釜中,在120℃下反应24h,待其冷却到室温,所得产物用乙醇洗涤3次后再用丙酮浸泡一天,最后在100℃下干燥12h后,获得白色的uio-66粉末。

34.(2)膜的制备:将步骤(1)制得的铸膜液平铺在5cm

×

5cm玻璃板上,于烘箱中80℃干燥12h后,随炉冷却到室温,将膜用镊子取下并浸泡在去离子水中24h以除去反应剩余的季铵化试剂,得到的阳离子选择性分离杂化膜标记为uio-66@qppo-10%,其表面、断面的扫描电镜图片见附图1。

35.实施例2

36.按照实施例1的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入30mg的uio-66粉末,得到的阳离子选择性分离杂化膜标记为uio-66@qppo-20%。

37.实施例3

38.按照实施例1的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入45mg的uio-66粉末,得到的阳离子选择性分离杂化膜标记为uio-66@qppo-30%。

39.实施例4

40.按照实施例1的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入15mg的mof-808粉末,得到的阳离子选择性分离杂化膜标记为mof-808@qppo-10%。

41.其中,金属有机框架材料mof-808的制备:取2.8g均苯三甲酸和13.0g氧氯化锆八水合物加入到600ml dmf和600ml甲酸的混合溶液中,并在磁力搅拌条件下混合均匀。之后,将上述混合溶液转移到高温反应釜中密封好,再置于140℃烘箱中反应48h。反应结束后,从烘箱中取出水热反应釜,待其自然冷却至室温后打开。反应生成的白色固体产物采用过滤的方法从溶液中分离出来,并且用dmf溶液冲洗三次。之后,将该固体依次浸泡于丙酮溶液中1天以交换反应溶剂dmf。然后,丙酮浸泡后的固体产物过滤后置于100℃真空烘箱中干燥24h。

42.实施例5

43.按照实施例1的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入30mg的mof-808粉末,得到的阳离子选择性分离杂化膜标记为mof-808@qppo-20%。

44.实施例6

45.按照实施例1的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入45mg的mof-808粉末,得到的阳离子选择性分离杂化膜标记为mof-808@qppo-30%。

46.实施例7

47.按照以下步骤制备季铵化聚砜型(qapsf)阴离子交换驱动的阳离子选择性分离杂化膜:

48.(1)铸膜液的制备:取0.15g的氯甲基化聚砜(cmpsf)溶于15ml n,n-二甲基甲酰胺(dmf)中并加入0.3ml三乙胺溶液,在25℃温度下搅拌24h后。再加入15mg的mof-808粉末,搅拌60min,得到共价有机框架材料均匀分散的铸膜液;

49.其中,氯甲基化聚砜的制备:将5g聚苯醚、3.4g多聚甲醛和10ml三甲基氯硅烷依次溶于氯仿中得到均匀混合液,将混合液置于三颈烧瓶中升至35℃后,将0.27ml无水氯化锡逐滴加入溶液中,随后将水浴温度调到40℃,加热40h后停止反应,待其冷却至室温后,将反应产物倒入无水乙醇中得到白色沉淀物,沉淀物用乙醇和去离子水洗涤三遍后在60℃温度下烘干24h,最后得到白色聚合物即为氯甲基化聚砜。

50.(2)膜的制备:将步骤(1)制得的铸膜液平铺在5cm

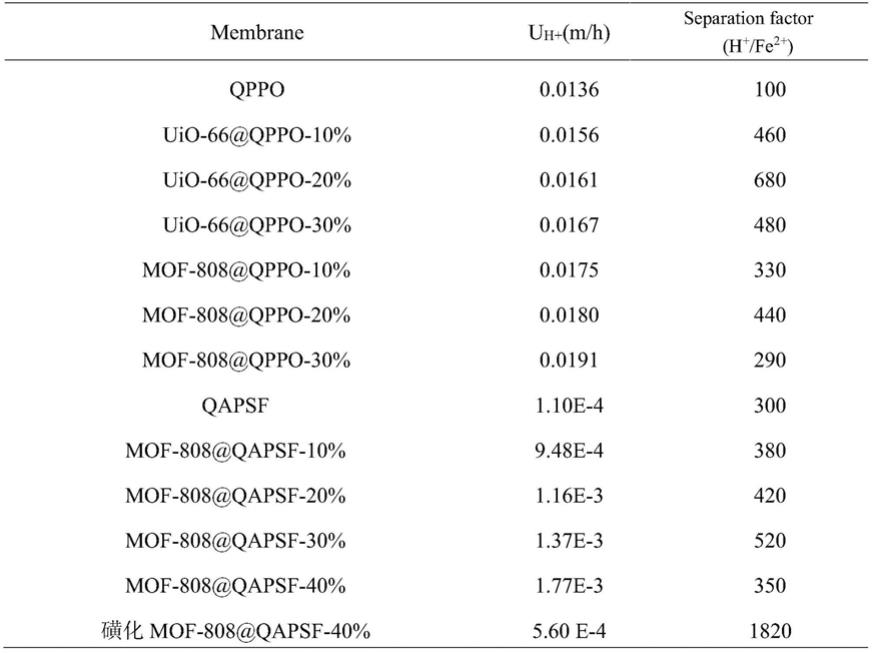

×

5cm玻璃板上,于烘箱中50℃干燥48h后,随炉冷却到室温,将膜用镊子取下并浸泡在去离子水中24h以除去反应剩余的季铵化试剂,得到的阳离子选择性分离杂化膜标记为mof-808@qapsf-10%。

51.实施例8

52.按照实施例7的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入30mg的mof-808粉末,得到的阳离子选择性分离杂化膜标记为mof-808@qapsf-20%。

53.实施例9

54.按照实施例7的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入45mg的mof-808粉末,得到的阳离子选择性分离杂化膜标记为mof-808@qapsf-30%。

55.实施例10

56.按照实施例7的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入60mg的mof-808粉末,得到的阳离子选择性分离杂化膜标记为mof-808@qapsf-40%。

57.实施例11

58.按照实施例7的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入60mg的磺化mof-808粉末,膜的制备中于烘箱中180℃干燥6h后,得到的阳离子选择性分离杂化膜标记为磺化mof-808@qapsf-40%。

59.其中,金属有机框架材料磺化mof-808的制备:首先,称取1.0g mof-808固体加入到100ml 0.1mol l-1

的硫酸溶液中,并在室温下磁力搅拌24h。其次,将上述溶液采用过滤的方法分离得到固体,然后再将该固体用去离子水洗涤三次,并且于丙酮溶液中浸泡1天。最后,丙酮浸泡后的固体经过并置于100℃真空烘箱中干燥24h。

60.对比例1

61.按照以下步骤制备季铵化聚苯醚基膜:

62.(1)铸膜液的制备:取一定量0.15g的溴化聚苯醚溶于5ml n-甲基吡咯烷酮中并加入0.3ml三乙胺溶液,在25℃温度下搅拌24h后,得到均匀的铸膜液;

63.(2)膜的制备:将制得的铸膜液平铺在5cm

×

5cm玻璃板上,于烘箱中80℃干燥12h后,随炉冷却到室温,将膜用镊子取下并浸泡在去离子水中24h以除去反应剩余的季铵化试

剂,得到季铵化聚苯醚基膜标记为qppo,其表面、断面的扫描电镜图片见附图3。

64.对比例2

65.按照以下步骤制备季铵化聚砜基膜:

66.(1)铸膜液的制备:取0.15g的氯甲基化聚砜(cmpsf)溶于5ml n,n-二甲基甲酰胺(dmf)中并加入0.3ml三乙胺溶液,在25℃温度下搅拌24h后,得到均匀的铸膜液;

67.(2)膜的制备:将制得的铸膜液平铺在5cm

×

5cm玻璃板上,于烘箱中80℃干燥24h后,随炉冷却到室温,将膜用镊子取下并浸泡在去离子水中24h以除去反应剩余的季铵化试剂,得到季铵化聚砜基膜标记为qapsf。

68.分别将对比例1-2制得的基膜和实施例1-11中制备的阳离子选择性分离杂化膜在fe

2+

/h

+

体系下进行分离能力测试,分离能力测试装置见附图4,分离膜用夹子固定在两扩散室中间,膜的有效面积为1.766cm2,为避免溶液泄露,膜和隔室间均使用垫片密封。进料相为150ml 0.25mol/l氯化亚铁和1mol/l盐酸混合溶液,出料相为150ml去离子水,在渗透压的推动下,fe

2+

和h

+

从进料侧通过跨膜迁移到出料侧,利用ph计测出料液中h

+

的浓度,紫外-可见分光光度计测出料液中fe

2+

的浓度,最后计算得出h

+

的离子通量和h

+

/fe

2+

的渗透选择性,实验结果见表1。

69.结果表明,本发明首次通过利用阴离子交换膜较好地实现了阳离子的选择性分离,qppo基膜对h

+

/fe

2+

的分离选择性为100,qapsf基膜对h

+

/fe

2+

的分离选择性为300。掺入金属有机框架材料uio-66对分离膜的酸通量和h

+

/fe

2+

有一定的提升。在掺杂量为10%-40%时,h

+

/fe

2+

分离选择性显著提高和h

+

通量均得到不同程度的明显提升。在扩散渗析法进行酸分离回收时,采用此种膜,可以显著提升酸的渗透通量和分离比,可以显著提升酸分离回收的效率。

70.表1:

10%。

80.实施例14

81.按照实施例12的方法制备阴离子交换驱动的阳离子选择性分离杂化膜,区别仅在于加入30mg的uio-66粉末,得到的阳离子选择性分离杂化膜标记为hso

3-uio-66@qppo-20%。

82.分别将对比例1制得的qppo基膜和实施例12-14中制备的阳离子选择性分离杂化膜在li

+

/mg

2+

体系下进行分离能力测试,分离能力测试装置见附图4,分离膜用夹子固定在两扩散室中间,膜的有效面积为1.766cm2,进料相为150ml 1mol/l氯化锂和1mol/l氯化镁混合溶液,出料相为150ml去离子水,在渗透压的推动下,li

+

和mg

2+

从进料侧通过跨膜运输迁移到出料侧,利用icp-oes测量出料液的离子浓度,通过计算得到li

+

离子通量和li

+

/mg

2+

渗透选择性,实验结果见表2。

83.表2:

[0084][0085]

结果表明,qppo基膜对li

+

/mg

2+

有较好的分离选择性能,在本发明所述案例条件下li

+

/mg

2+

的分离比为3.97,li

+

通量为0.25mol

·

m-2

·

h-1

掺入金属有机框架材料hso

3-uio-66对分离膜的li

+

通量和li

+

/mg

2+

分离选择性均有明显地提升。在5%—20%掺杂量范围内,随掺杂量的增加,分离膜的li

+

通量有所增加,这是因为金属有机框架材料在膜内构成了离子快速传输通道,提升了分离膜的离子传输能力;li

+

/mg

2+

分离选择性明显提高,这是由于金属有机框架材料配体上的磺酸基团其对li

+

的吸引力大于mg

2+

,从而对li

+

/mg

2+

具有明显的分离性能。可见,在高镁锂比的盐湖卤水提锂中,采用此种阴离子交换驱动的膜对卤水进行扩散渗析,可以显著降低卤水的镁离比,对锂离子进行预富集以及选择性的提取,是一种无需外加能量输入的节能环保的提锂方法。

[0086]

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1