一种短链条制备碳基脱硝高效吸附剂的方法

1.本发明涉及活性炭制备、脱硝技术领域,具体是指一种短链条制备碳基脱硝高效吸附剂的方法。

背景技术:

2.随着企业整改、农村散煤治理工作的不断深入,人们的衣食住行对电的需求越来越大,这就需要不断扩大燃煤电厂的规模,燃煤电厂排放的有害污染物也成比例增加,其中,氮氧化物不仅会造成酸雨、光化学烟雾,还会导致呼吸系统疾病,严重时还会导致癌症。

3.活性炭凭借其疏松多孔的特质、良好的吸附性能,常被用作吸附剂来净化大气污染物。中国专利cn 108246095 a中所制备的活性炭,是先采用碱液浸泡,再用微波照射,最后通过酸洗调至中性,并使钢渣微粉得到再次利用,将其中的金属氧化物作为催化剂,活性炭中c和co作为还原剂,来进行烟气脱硝。

4.烟气中不仅存在no

x

,还存在so2、粉尘、水蒸气等污染物,在脱硝的过程中,so2的存在会导致竞争吸附,使得脱硝效果变差,另一方面,当催化剂中存在金属元素时,会使得催化剂的脱硝效率大大提高,但同时由于so2的存在,会生成硫酸盐沉淀,附着在催化剂表面,导致催化剂中毒,因此,金属氧化物与碳基材料复合形式的吸附剂的耐硫性能较差。本发明所述碳基吸附剂采用痕量的碱性金属或者采用碳基材料混合进行活化,制备简单,并且所制备催化剂氮氧化物吸附容积大大提高。

技术实现要素:

5.本发明要解决的技术问题就是克服以上的技术缺陷,提供一种结构合理,实用性强,使用效果好的一种短链条制备碳基脱硝高效吸附剂的方法。

6.为解决上述技术问题,本发明提供的技术方案为:一种短链条制备碳基脱硝高效吸附剂的方法,其特征在于,包括以下步骤:

7.(1)预处理

8.对准东原煤进行清洗、干燥,随后进行破碎处理,筛分获得目标粉末;

9.(2)酸化去矿

10.将预处理后的粉末放入硝酸和盐酸混合溶液中水浴加热,冷却后经过抽滤、干燥得到处理后的原煤粉末;

11.(3)初步碳化

12.氮气氛围下,将处理后的原煤粉末在管式炉中进行煅烧,得到初步碳化的碳材料;

13.(4)水热反应

14.将k2co3溶液与初步碳化的碳材料混合,放入水热反应釜中,再将反应釜放入干燥箱中进行水热反应,冷却后将碳材料进行干燥处理;

15.(5)煅烧及进一步活化

16.使用管式炉,将上一步得到的碳材料在氮气和二氧化碳气氛下进行煅烧,对其进

一步的活化,随后在保护氮气氛围中冷却至室温后获得碳基吸附剂。

17.进一步的,所述步骤1中清洗,以去除煤本身含的杂矿和腐殖物,准东原煤破碎粒径为30-50目。

18.进一步的,所述步骤2中酸洗所配置的酸溶液中硝酸和盐酸的比例为2:1。

19.进一步的,所述步骤2中酸洗过程需要将烧杯密封,加热温度在60-90℃,保温2-12h,冷却后采用去离子水进行抽滤,以确保洗去碳材料表面残留的酸性物质。

20.进一步的,所述步骤2中的抽滤后的碳材料采用鼓风干燥箱在100-120℃下干燥2-24h,优选105℃干燥4h。

21.进一步的,所述步骤3中管式炉的加热温度为400-600℃,煅烧2-10h,优选2-5h,升温速率为10℃/min,进行初步碳化,去除硝酸根离子。

22.进一步的,所述步骤4中k2co3溶液浓度为0.1mol/l,反应釜温度为120-200℃,保温时间为12-48h。

23.进一步的,所述步骤4中水热反应结束,采用骤降温的方法将其冷却。

24.进一步的,所述步骤5中煅烧时温度为700-1000℃,保温1-5h。

25.进一步的,所述步骤5中煅烧时温度升到指定煅烧时,通入co2,保温结束后停止通入co2;所述步骤5中通入气体流量为1000ml/min,其中co2与n2的比例为1:4。

26.本发明与现有技术相比的优点在于:

27.(1)制备催化剂的方法简单,活化过程只添加了k2co3一种化学试剂,制作周期短,并且可以达到优良的吸附脱硝效果,减少了有害气体的产生。

28.(2)以原煤为前驱体,材料容易获得,成本低廉,制备过程中对环境不产生影响。

29.(3)催化剂可以通过原位再生处理而达到循环使用的效果降低了成本。

附图说明

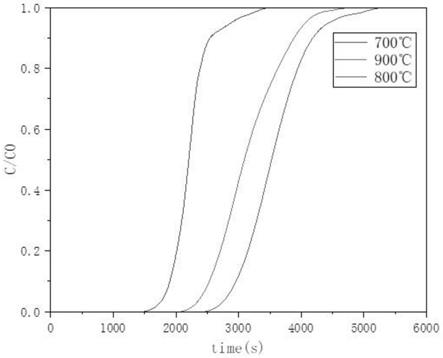

30.图1是本发明在不同煅烧温度下所得吸附剂吸附曲线。

31.图2是700℃下煅烧所得吸附剂的扫描电镜图像。

32.图3是800℃下煅烧所得吸附剂的扫描电镜图像。

33.图4是900℃下煅烧所得吸附剂的扫描电镜图像。

具体实施方式

34.下面结合附图来进一步说明本发明的具体实施方式。为了使本发明的目的、技术方案及优点更加清楚明白,结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.实施例1:

36.(1)对准东原煤进行清洗,干燥,随后进行破碎处理,筛分获得30-50目粉末。

37.(2)将预处理后的粉末放入硝酸和盐酸比例为2:1的混合溶液中水浴加热至80℃保温2h,冷却后经过抽滤、干燥得到处理后的原煤粉末。

38.(3)氮气氛围下,将处理后的原煤粉末在管式炉中600℃煅烧2h进行煅烧,升温速率为10℃/min,得到初步碳化的碳材料。

39.(4)配置0.1mol/l的k2co3溶液与初步碳化的碳材料混合,放入水热反应釜,随后将

其放入干燥箱中温度控制在160℃保温24h进行水热反应,冷却后将碳材料进行干燥处理。

40.(5)使用管式炉,将上一步得到的碳材料在氮气气氛下加热至700℃,随后通入二氧化碳,气体流量为1000ml/min,其中co2与n2的比例为1:4,保温2h,在保护氮气氛围中冷却至室温后获得碳基吸附剂。

41.实施例2:

42.(1)对准东原煤进行清洗,干燥,随后进行破碎处理,筛分获得30-50目粉末。

43.(2)将预处理后的粉末放入硝酸和盐酸比例为2:1的混合溶液中水浴加热至80℃保温2h,冷却后经过抽滤、干燥得到处理后的原煤粉末。

44.(3)氮气氛围下,将处理后的原煤粉末在管式炉中600℃煅烧2h进行煅烧,升温速率为10℃/min,得到初步碳化的碳材料。

45.(4)配置0.1mol/l的k2co3溶液与初步碳化的碳材料混合,放入水热反应釜,随后将其放入干燥箱中温度控制在160℃保温24h进行水热反应,冷却后将碳材料进行干燥处理。

46.(5)使用管式炉,将上一步得到的碳材料在氮气气氛下加热至800℃,随后通入二氧化碳,气体流量为1000ml/min,其中co2与n2的比例为1:4,保温2h,在保护氮气氛围中冷却至室温后获得碳基吸附剂。

47.实施例3:

48.(1)对准东原煤进行清洗,干燥,随后进行破碎处理,筛分获得30-50目粉末。

49.(2)将预处理后的粉末放入硝酸和盐酸比例为2:1的混合溶液中水浴加热至80℃保温2h,冷却后经过抽滤、干燥得到处理后的原煤粉末。

50.(3)氮气氛围下,将处理后的原煤粉末在管式炉中600℃煅烧2h进行煅烧,升温速率为10℃/min,得到初步碳化的碳材料。

51.(4)配置0.1mol/l的k2co3溶液与初步碳化的碳材料混合,放入水热反应釜,随后将其放入干燥箱中温度控制在160℃保温24h进行水热反应,冷却后将碳材料进行干燥处理。

52.(5)使用管式炉,将上一步得到的碳材料在氮气气氛下加热至900℃,随后通入二氧化碳,气体流量为1000ml/min,其中co2与n2的比例为1:4,保温2h,在保护氮气氛围中冷却至室温后获得碳基吸附剂。

53.为了更好地揭示吸附剂对vocs的吸附性能,选择了乙酸乙酯这种典型的vocs作为吸附质。其中c0是入口乙酸乙酯浓度(ppm),c是出口浓度(ppm),图1显示了这三种吸附剂对乙酸乙酯的吸附能。通过吸附动态图可以看出,在煅烧温度为800℃时,相较于其余两种煅烧温度制备的催化剂吸附效果,穿透时间最长,表明在这个煅烧温度下,吸附剂的制备效果最好。

54.以上对本发明及其实施方式进行了描述,这种描述没有限制性,具体实施方式中所示的也只是本发明的一部分实施例,而不是全部的实施例,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1