除磷剂的制备方法和填料柱

1.本发明涉及废水处理技术领域,特别涉及一种除磷剂的制备方法和填料柱。

背景技术:

2.磷是生物机体生长所必需的营养物质,然而水体中大量磷酸盐会导致藻类及浮游生物的爆发,引起湖泊、河流、海湾等水体的严重水体富营养化现象。藻类及浮游生物的大量繁殖,会引起水中的溶解氧锐减以及水生生态系统的退化;此外有些藻类还会释放出神经毒素和肝毒素,对人类,牲畜及水生动植物的生存发育产生严重不利影响。当水体中磷浓度高于0.02mg/l时,水体会发生富营养化现象。而根据gb 18918-2002《城市污水处理厂污染物排放标准》,我国总磷的排放浓度应小于0.5mg p/l。因此,控制含磷废水的排放以及寻求一种有效的除磷方式成了控制水体富营养化现象的关键因素。

3.常用的含磷废水的处理方法主要有:化学沉淀,离子交换,生物处理,膜分离以及吸附法等。化学沉淀,离子交换,生物处理法以及膜分离法存在性价比不高,容易产生二次污染以及无法处理痕量磷酸根离子等缺点。吸附法因其操作的简便性,选择性高,成本低廉以及受环境影响小而被认为最有前景的磷处理技术。

技术实现要素:

4.本发明的主要目的是提出一种除磷剂的制备方法和填料柱,旨在提供一种不仅对磷酸根存在高吸附容量,又能处理水体中痕量磷的高效除磷剂。

5.为实现上述目的,本发明提出一种除磷剂的制备方法,所述除磷剂的制备方法包括以下步骤:

6.将海绵粉末加入到铁盐溶液中,搅拌形成混合溶液;

7.调节所述混合溶液的ph至4~8,搅拌后静置分层;

8.收集沉淀,洗涤后干燥、粉碎得到除磷剂;

9.其中,所述混合溶液中,铁和海绵的质量比为1~20:1。

10.可选地,所述混合溶液中,铁和海绵的质量比为5~10:1。

11.可选地,所述海绵粉末包括三聚氰胺海绵粉末。

12.可选地,所述铁盐溶液包括氯化铁水溶液。

13.可选地,调节所述混合溶液的ph至4~8,搅拌后静置分层的步骤中,调节所述混合溶液的ph至4~7。

14.可选地,调节所述混合溶液的ph至4~8,搅拌后静置分层的步骤包括:

15.将所述混合溶液搅拌20~45min,在搅拌条件下,加入碱液,使所述混合溶液的ph至4~8后,继续搅拌45~72min,然后静置2.5~5h以形成分层。

16.可选地,收集沉淀,洗涤后干燥、粉碎得到除磷剂的步骤包括:

17.收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在40~100℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

18.可选地,所述除磷剂的应用环境的ph不大于10。

19.本发明还提出一种填料柱,用于含磷废水的处理,所述填料柱包括柱体以及填充在所述柱体内的填料,所述填料包括由如上文所述的除磷剂的制备方法制得的除磷剂。

20.可选地,所述填料柱的运行参数包括:流速为5~15ml/min。

21.本发明提供的技术方案中,在海绵粉表面原位合成铁氧化物,得到一种铁基海绵材料,这种材料负载有大量对磷酸根具有良好吸附效果的铁氧化物,且本身具有多孔结构,不仅对磷酸根存在高吸附容量,又能处理水体中痕量磷。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

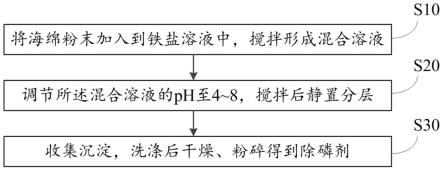

23.图1为本发明提供的除磷剂的制备方法的一实施例的流程示意图;

24.图2为本发明提供的填料柱的一实施例的结构示意图。

25.附图标号说明:

26.标号名称标号名称1柱体3铁基海绵材料层2砂层

ꢀꢀ

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

28.常用的含磷废水的处理方法主要有:化学沉淀,离子交换,生物处理,膜分离以及吸附法等。化学沉淀,离子交换,生物处理法以及膜分离法存在性价比不高,容易产生二次污染以及无法处理痕量磷酸根离子等缺点。吸附法因其操作的简便性,选择性高,成本低廉以及受环境影响小而被认为最有前景的磷处理技术。

29.鉴于此,本发明提出一种除磷剂的制备方法,能够制备一种不仅对磷酸根存在高吸附容量,又能处理水体中痕量磷的高效除磷剂。

30.图1所示为本发明提供的一种除磷剂的制备方法的一实施例。请参阅图1,在本实施例中,所述除磷剂的制备方法包括以下步骤:

31.步骤s10,将海绵粉末加入到铁盐溶液中,搅拌形成混合溶液。

32.其中,所述混合溶液中,铁和海绵的质量比为1~20:1。铁和海绵的质量比直接影

响到除磷剂对磷的吸附效率,当铁和海绵的质量比控制在1~20:1范围内,例如质量比为1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1、16:1、17:1、18:1、19:1、20:1等时,制得的除磷剂具有较高的吸附效率;进一步地,当质量比为5~10:1时,除磷剂对磷具有最佳的吸附效率。

33.其中,所述海绵粉末包括三聚氰胺海绵粉末,相较于其他载体材料,三聚氰胺海绵粉末具有多孔结构,且网状骨架中存在大量的亚氨基,这些亚氨基也能与铁离子形成配体,有助于提高铁基海绵材料对铁的负载量,进一步提高材料对磷的吸附效率。此外,三聚氰胺化学稳定性强,能够适应不同的应用环境,成本低廉,有助于除磷剂的市场推广。

34.此外,所述铁盐溶液包括氯化铁水溶液。

35.步骤s20,调节所述混合溶液的ph至4~8,搅拌后静置分层。

36.其中,ph优选为4~7,当ph在该范围内时,除磷剂对磷具有最佳的吸附效率。作为优选,当铁和海绵的质量比为5~10:1,且所述混合溶液的ph为4~7时,除磷剂对磷的吸附效率能够达到99.8%~97.1%。

37.具体实施时,可以采用任意酸碱剂对混合溶液的ph进行调节,具体地,所述步骤s20包括:

38.将所述混合溶液搅拌20~45min,在搅拌条件下,加入碱液,使所述混合溶液的ph至4~8后,继续搅拌45~72min,然后静置2.5~5h以形成分层。

39.其中,所述碱液可以是氢氧化钠溶液。

40.步骤s30,收集沉淀,洗涤后干燥、粉碎得到除磷剂。

41.具体实施时,步骤s30可以按照如下步骤操作:

42.步骤s31,收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在40~100℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

43.其中,在洗涤沉淀时,使用去离子水清洗后,还可以采用不同浓度的乙醇(50%-100%,乙醇与水体积比百分比)由低到高清洗一次,有助于提高沉淀的纯度,提高除磷剂的吸附能力。

44.本发明方法制得的除磷剂为铁基海绵材料,其可以用于制备填充柱,通过填充柱来对含磷废水进行处理,也可以直接投料至含磷废水中进行废水处理。此外,本除磷剂能够使用于任何酸碱环境,并在ph不大于10的应用环境中表现出显著高于ph10~12环境中的吸附效率。

45.本发明提供的技术方案中,在海绵粉表面原位合成铁氧化物,得到一种铁基海绵材料,这种材料负载有大量对磷酸根具有良好吸附效果的铁氧化物,且本身具有多孔结构,不仅对磷酸根存在高吸附容量,又能处理水体中痕量磷。

46.基于上述实施例,本发明还提出一种填料柱,用于含磷废水的处理,所述填料柱包括柱体以及填充在所述柱体内的填料,所述填料包括由如上文所述的除磷剂的制备方法制得的除磷剂。具体来说,参阅图2,本实施例中,填料柱包括柱体和填料,柱体内形成两端敞口的空腔,填料填充在其中,填料包括沿柱体长度方向依次层叠设置的砂层、铁基海绵材料层以及砂层,其中砂层能够对废水进行净化,去除其中的杂质,铁基海绵材料层即为上述实施例制得的除磷剂,对废水中的磷有显著的吸附效果。本填料柱加工方便,操作简单,且对磷具有较强的吸附效率。具体实施时,所述填料柱的运行参数包括:流速为5~15ml/min。

47.以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

48.实施例1

49.按照铁和海绵的质量比为5:1,添加三聚氰胺海绵粉末到质量浓度为2%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌30min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至4后,继续搅拌60min,然后静置3h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在50℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

50.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为97.5%。

51.实施例2

52.按照铁和海绵的质量比为8:1,添加三聚氰胺海绵粉末到质量浓度为2%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌30min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至5后,继续搅拌60min,然后静置3h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在100℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

53.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为98.3%。

54.实施例3

55.按照铁和海绵的质量比为10:1,添加三聚氰胺海绵粉末到质量浓度为1%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌30min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至7后,继续搅拌60min,然后静置3h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在50℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

56.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为97.1%。

57.实施例4

58.按照铁和海绵的质量比为1:1,添加三聚氰胺海绵粉末到质量浓度为2%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌30min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至6后,继续搅拌60min,然后静置3h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在50℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

59.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为90.3%。

60.实施例5

61.按照铁和海绵的质量比为20:1,添加三聚氰胺海绵粉末到质量浓度为2%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌30min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至7后,继续搅拌60min,然后静置3h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在40~100℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

62.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为94.9%。

63.实施例6

64.按照铁和海绵的质量比为5:1,添加三聚氰胺海绵粉末到质量浓度为3%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌20min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至8后,继续搅拌72min,然后静置2.5h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在40℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

65.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为92.4%。

66.实施例7

67.按照铁和海绵的质量比为5:1,添加三聚氰胺海绵粉末到质量浓度为2%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌45min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至6后,继续搅拌45min,然后静置5h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在100℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

68.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为99.8%。

69.实施例8

70.按照铁和海绵的质量比为5:1,添加三聚氰胺海绵粉末到质量浓度为2%的氯化铁水溶液中,搅拌形成混合溶液;将所述混合溶液搅拌30min,在搅拌条件下,加入质量浓度为2%的氢氧化钠溶液,使所述混合溶液的ph至6后,继续搅拌60min,然后静置3h以形成分层;收集下层并离心,得到沉淀,用去离子水至少清洗沉淀2次,然后将洗涤后的沉淀在50℃条件下烘干,最后粉碎处理得到粉末状的除磷剂。

71.称取0.1g的除磷剂粉末加入到含磷浓度为25mg p/l的50ml溶液中,进行吸附效率实验,吸附在温度30℃恒温摇床中进行,摇床转速150rmp,时间2h,经检测,对磷的吸附效率为99.4%,对磷的最大吸附容量达到115mg/g。

72.按2g/l的添加量将上述粉末加入到50ml湖泊水体中,湖泊水体中磷浓度从217ug/l降低至7ug/l以下。将处理前后的水经0.22um的滤膜过滤后,加入蓝藻。培养10天后处理组蓝藻未生长,而未经吸附材料吸附的水体,蓝藻长势良好,表明材料具有处理水体中痕量磷的能力。

73.实施例9至17均采用如图2所示的填料柱,所述填料柱的柱体管径2cm,填料层中,上、下砂层的材质均为石英砂,且各砂层的重量为20g,铁基海绵材料层为20g实施例1制得的除磷剂,该层高度约6cm。

74.实施例9

75.按照上述方法组装的填料柱,在进水为5mg p/l,流速为5ml/min时,对磷的去除达到100%。

76.实施例10

77.按照上述方法组装的填料柱,在进水为5mg p/l,流速为10ml/min时,对磷的去除达到100%。

78.实施例11

79.按照上述方法组装的填料柱,在进水为5mg p/l,流速为15ml/min时,对磷的去除达到99.6%。

80.实施例12

81.按照上述方法组装的填料柱,在进水为10mg p/l,流速为5ml/min时,对磷的去除达到100%。

82.实施例13

83.按照上述方法组装的填料柱,在进水为10mg p/l,流速为10ml/min时,对磷的去除达到99.4%。

84.实施例14

85.按照上述方法组装的填料柱,在进水为10mg p/l,流速为15ml/min时,对磷的去除达到98.6%。

86.实施例15

87.按照上述方法组装的填料柱,在进水为20mg p/l,流速为5ml/min时,对磷的去除达到99.8%。

88.实施例16

89.按照上述方法组装的填料柱,在进水为20mg p/l,流速为10ml/min时,对磷的去除达到93.2%。

90.实施例17

91.按照上述方法组装的填料柱,在进水为20mg p/l,流速为15ml/min时,对磷的去除达到88.1%。

92.对比例1

93.与实施例1相比,除不添加三聚氰胺海绵粉末外,其他步骤均与实施例1相同。经检测,对磷的吸附效率为79.5%。

94.对比例2

95.与实施例1相比,除将三聚氰胺海绵粉末更换为聚氨酯海绵外,其他步骤均与实施例1相同。经检测,对磷的吸附效率为90.3%。

96.对比例3

97.与实施例1相比,除将铁和海绵的质量比改为22:1外,其他步骤均与实施例1相同。经检测,对磷的吸附效率为81.6%。

98.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1