一种微型反应器及其在烷基铝氧烷的合成中的应用的制作方法

本发明涉及烷基铝氧烷的制备,具体涉及一种微型反应器及其在烷基铝氧烷的合成中的应用。

背景技术:

1、聚烯烃行业是国民经济健康运行不可或缺的重要产业,近年来,聚烯烃工业因为茂金属催化剂的持续改进而得到迅速发展。烷基铝氧烷是茂金属催化剂及后过渡金属催化剂等众多烯烃聚合催化体系的重要助催化剂,在聚烯烃材料高性能化发展过程中,无论是核心催化剂技术的攻关,还是聚烯烃产品的革新,烷基铝氧烷都发挥着至关重要的作用。目前,烷基铝氧烷是用量最多、活性最好的助催化剂,在烯烃聚合方面,具有广泛的市场需求。

2、烷基铝氧烷是通过控制烷基铝部分水解得到的低分子量齐聚物,该反应是一个快速强放热反应。反应原料烷基铝是极其活泼的金属化合物,暴露在空气中会剧烈燃烧。理想状态下烷基铝分子和水分子等摩尔反应会释放烷烃,得到透明烷基铝氧烷溶液;当局部水的浓度过高时,烷基铝和烷基铝氧烷会进一步水解生成氢氧化铝固体沉淀,导致烷基铝氧烷收率偏低。因此对反应的控制及合成装置均有极高的要求。因此,开发安全高效的烷基铝氧烷生产技术对聚烯烃产业意义重大。

3、目前工业上合成烷基铝氧烷的方法可分为游离水合法和结晶水合法两大类。

4、游离水合法是将气、液、固等不同状态的水引入反应器,气态水可通过惰性气体携带水蒸气的方法引入(us 4937363),固态水通过冲刷冰块的方式(us5087713),液态水通过雾化或者溶剂夹带的方式(cn 102190677 b)与烷基铝的惰性溶剂的稀溶液反应生产铝氧烷的方法。这类方法的共同特点是烷基铝与游离水直接反应,因反应十分剧烈,对过程控制和装置均有较高要求。结晶水合法指反应所需的水分是通过含结晶水的无机盐、碱金属的氢氧化物(常用的结晶水合物包括feso4·7h2o、al2(so4)3·18h2o、libr·2h2o等)引入反应体系的,这些无机物的结晶水与烷基铝的反应较为平缓,不像游离水与烷基铝的反应那样剧烈所以对反应的控制较易实现。cn 1309724c专利中将结晶水合物与惰性有机溶剂配制成悬浮液连续输送到装有烷基铝溶液的搅拌反应釜内进行反应,通过调控结晶水水的释放速度来控制水解反应。但该方法会存在产品损失、产物污染等问题。总之,烷基铝与水的反应是剧烈强放热反应,实现反应的有效控制,得到较高的产物收率,降低生产过程的危险性,简化装置复杂性等是目前的主要趋势。

5、近年来,随着3d打印等特种加工的不断发展,微反应器技术已广泛应用在生物、医药合成、精细化工等领域。对于烷基铝氧烷的合成这一快速的强放热反应,可以考虑通过微反应器技术精准加料控制反应进行。因此,通过设计一种具有特殊结构的微反应器用于烷基铝氧烷合成,是提高烷基铝氧烷收率和选择性的有效方法。

技术实现思路

1、鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种微型反应器,其有利于提高目标产物的收率,安全可控,且操作简单,具有更高的传热和传质性能。

2、本发明的目的之二在于提供一种与目的之一相对应的微型反应器在烷基铝氧烷的合成中的应用。

3、本发明的目的之三在于提供一种与上述目的相对应的烷基铝氧烷的合成方法。

4、为实现上述目的之一,本发明采取的技术方案如下:

5、一种微型反应器,包括:

6、反应单元,其具有反应腔室,用于提供反应场所;

7、至少一个与所述反应腔室相连通的第一反应物进料通道,其用于通入第一反应物;

8、至少一个与所述反应腔室相连通的第二反应物进料通道,其用于通入能够与所述第一反应物发生反应的第二反应物;以及

9、至少一个与所述反应腔室相连通的产物出料通道,其用于输出所述第一反应物与所述第二反应物反应后的反应产物,

10、其中,所述反应腔室的容量为1.0ml~10.0ml,优选为1.5ml~4.0ml;以及

11、所述反应腔室内设置有内嵌结构件,所述内嵌结构件选自挡板和阶梯型凸起中的一种或多种。

12、在本发明的一些优选的实施方式中,所述挡板选自长方形挡板、正方形挡板和梯型挡板中的至少一种。

13、在本发明的一些优选的实施方式中,所述内嵌结构件连接在所述反应腔室的底部。

14、根据本发明,当内嵌结构件连接在除底部以外的其它部位时,例如顶部,将会产生反应物混合不均匀的现象,因此,本发明优选将内嵌结构件连接在反应腔室的底部。

15、在本发明的一些优选的实施方式中,所述第一反应物进料通道和所述第二反应物进料通道被构造在所述反应腔室的同一侧壁上,所述产物出料通道被构造在与该侧壁相对的侧壁上,且所述第一反应物进料通道、所述第二反应物进料通道和所述产物出料通道的中轴线在同一平面内。

16、在本发明的一些优选的实施方式中,第一反应物进料通道、所述第二反应物进料通道和所述产物出料通道的中轴线所在的平面距离所述反应腔室底部的高度为所述反应腔室高度的0.4~0.6倍,优选为0.45~0.55倍。

17、在本发明的一些优选的实施方式中于,所述第一反应物进料通道与所述产物出料通道的夹角大于120°,优选为135°~155°。

18、在本发明的一些优选的实施方式中,所述第一反应物进料通道与所述第二反应物进料通道的夹角范围为5°~50°,优选为25°~45°。

19、在本发明的一些优选的实施方式中,所述第二反应物进料通道与所述产物出料通道的夹角大于所述第一反应物进料通道与所述产物出料通道的夹角。

20、在本发明的一些实施方式中,所述内嵌结构件的高度为所述反应腔室高度的0.1~0.8倍。

21、在本发明的一些优选的实施方式中,所述内嵌结构件的高度为所述反应腔室高度的0.4~0.6倍。

22、在本发明的一些实施方式中,所述内嵌结构件的宽度为所述反应腔室宽度的0.1~0.8倍。

23、在本发明的一些优选的实施方式中,所述内嵌结构件的宽度为所述反应腔室宽度的0.15~0.3倍。

24、在本发明的一些优选的实施方式中,所述内嵌结构件被构造为以阵列的方式分布在所述反应腔室的底部,将垂直于所述产物出料通道中轴线的方向规定为行,将平行于所述产物出料通道中轴线的方向规定为列,其中,每行所述内嵌结构件的数量不超过6个,优选为1~5个,更优选为2~4个,每列所述内嵌结构件的数量不超过4个,优选为1~3个,更优选为2~3个。

25、在本发明的一些优选的实施方式中,所述内嵌结构件形成的阵列中,行间距为1~3mm,列间距为2~7mm。

26、根据本发明,所述行间距是指每行内嵌结构件在所述反应腔室底部投影的中轴线之间的垂直距离;所述行间距是指每列内嵌结构件在所述反应腔室底部投影的中轴线之间的垂直距离。

27、根据本发明,内嵌结构件在反应腔室底部的投影可以与产物出料通道的中轴线垂直,也可以呈一定的角度,优选朝向反应物进料口方向的角度呈5°~90°,优选为45°~60°。

28、根据本发明,每列内嵌结构件中,各个内嵌结构件在反应腔室底部的投影与产物出料通道的中轴线之间所形成的夹角相同。

29、在本发明的一些优选的实施方式中,所述第一反应物进料通道的内径为1.5mm~3.5mm,优选为1.6mm~3.2mm。

30、根据本发明,所述第一反应物进料通道的长度没有特殊限制,在应用时可以根据实际需要进行选择。

31、在本发明的一些优选的实施方式中,所述第二反应物进料通道的内径为1.5mm~3.5mm,优选为1.6mm~3.2mm。

32、根据本发明,所述第二反应物进料通道的长度没有特殊限制,在应用时可以根据实际需要进行选择。

33、在本发明的一些优选的实施方式中,所述反应腔室被构造为具有规则形状,优选被构造为圆柱形或长方体。

34、根据本发明,与物料的流动方向平行的边被定义为长边,长边的边长被定义为长。

35、根据本发明,当反应腔室被构造为除圆柱形或长方体以外的气体形状,例如正方形时,将不利于气相反应物的通过,进而导致气相反应物在反应腔室内滞留。

36、在本发明的一些优选的实施方式中,当反应腔室被构造为圆柱形时,所述圆柱形的中轴线与水平面垂直,底面半径为8mm~20mm,高度为5mm~15mm;当反应腔室被构造为长方体时,所述长方体的长度为20mm~40mm,宽度为12mm~20mm,高度为5mm~15mm。

37、为实现上述目的之二,本发明采取的技术方案如下:

38、一种上述实施方式中任一项所述的微型反应器在烷基铝氧烷的合成中的应用。

39、为实现上述目的之三,本发明采取的技术方案如下:

40、一种烷基铝氧烷的合成方法,其采用上述实施方式中任一项所述的微型反应器,包括下述步骤:

41、s1.将烷基铝与惰性溶剂混合,得到第一反应物;

42、s2.将液态水分散到惰性溶剂中,得到第二反应物,优选地,所述第二反应物中,水的分散直径在100μm~800μm范围内;

43、s3.将所述第一反应物通入至少一个所述第一反应物进料通道,同时将所述第二反应物通入至少一个所述第二反应物进料通道,使所述第一反应物和所述第二反应物在所述反应腔室内发生反应,从而在所述产物出料通道出口得到含有烷基铝氧烷的反应产物。

44、在本发明的一些优选的实施方式中,步骤s1中,所述烷基铝选自三烷基铝、芳基烷基铝、烷氧基烷基铝、卤代烷基铝中的一种或多种,优选地,所述的烷基铝选自三烷基铝,更优选选自式a1r3所示的三烷基铝,其中,r为c1~c10的烃基,优选c1~c6的烷基;进一步可优选为三甲基铝、三乙基铝、三异丁基铝中的一种或多种。

45、在本发明的一些优选的实施方式中,步骤s1和步骤s2中,所述惰性溶剂相同或不同,选自芳香烃和脂肪烃中的一种或多种,优选为c6~c18芳香烃和c4~c12脂肪烃中的一种或多种,更优选为c6~c12芳香烃,进一步优选为苯、甲苯、二甲苯和乙基苯中的一种或多种,更进一步优选为甲苯。

46、在本发明的一些优选的实施方式中,步骤s1中,以所述第一反应物的总质量为计量基准,所述烷基铝的质量浓度为1wt%~20wt%,优选为5wt%~12wt%;和/或步骤s2中,所述惰性溶剂与所述液态水的体积比为(50~150):1,优选为(75~125):1。

47、在本发明的一些优选的实施方式中,步骤s3中,所述第一反应物进料通道的个数为两个;和/或所述第二反应物进料通道的个数为一个。

48、在本发明的一些优选的实施方式中,所述第一反应物的通入流量为0.1ml/min~10.0ml/min,优选为3.0ml/min~8.0ml/min,更优选为2.0ml/min~6.0ml/min。

49、在本发明的一些优选的实施方式中,步骤s3中,控制进入到反应腔室内的所述第二反应物中的水与所述第一反应物中的烷基铝的物质的量的比为(0.6~1.0):1,优选为(0.65~0.85):1。

50、在本发明的一些优选的实施方式中,步骤s3中,控制所述第一反应物与所述第二反应物接触的温度为-5℃~35℃,接触的时间为0.5min~5min。

51、根据本发明,可以通过控制反应物的进料流速以控制反应物在反应腔室中的停留时间,从而时接触时间在0.5min~5min的范围内。

52、根据本发明,步骤s2中,将液态水分散到惰性溶剂中的过程通过分散装置进行。分散装置的结构以及分散的方式不受特殊限制,只要能够使液态水均匀分散在惰性溶剂中形成均匀的单分散液滴,且经过该分散装置处理后,水的分散直径在100~800μm范围内即可。

53、本发明的有益效果至少在于以下几个方面:

54、其一,内嵌结构件的特殊设计和排布方式,可以改变反应物料进入反应器后的流动形态,极大地促进了反应水在烷基铝溶液中的传质与扩散,使各股物料充分混合,减少了因混合不充分导致的过度水解,减少了固体的生成。

55、其二,反应器体积较小,持液量小,相比于传统釜式反应器更加安全可控,且操作简单,具有更高的传热和传质性能。

56、其三,反应器可以通过调节内嵌结构件的结构参数,在实验中不断迭代,得到更优的结构参数,从而得到更优的产品。

57、附图说明

58、图1是实施例1和2中所采用的内嵌结构件的示意图。

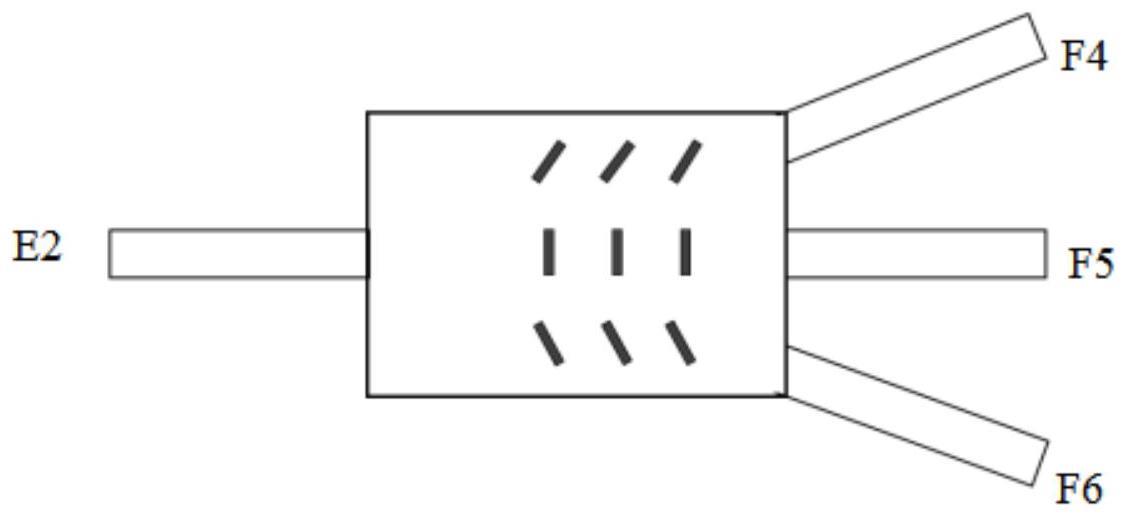

59、图2是实施例1中的反应器的主视图。

60、图3是实施例1中的反应器的俯视图。

61、图4是实施例2中的反应器的主视图。

62、图5是实施例2中的反应器的俯视图。

63、图6是实施例1中所用分散装置的示意图。

- 还没有人留言评论。精彩留言会获得点赞!