一种管材喷涂生产线的制作方法

1.本发明涉及管材加工技术领域,具体是涉及一种管材喷涂生产线。

背景技术:

2.所谓喷涂即指对金属和非金属表面覆盖保护层或装饰层,伴随着工业技术的发展,喷涂已由手工向工业自动化方向发展,而且自动化的程度越来越高,所以喷涂生产线的应用也越来越广泛,并深入到国民经济的多个领域。

3.管材在制造后,为提高其美观性或者提高其防腐性能,需要在其表面进行着色漆或者防腐漆的喷涂,现有技术中,有人工手持喷漆以及自动化喷涂,人工喷涂效率低,且涂料喷涂的均匀性不好,自动化喷涂生产线能够持续工作,因管材较长,现有的自动化喷涂生产线对单根管材喷涂的用时较长。

4.中国专利cn202010957173.8公布了一种塑料管材加工用全方位喷涂装置,包括架体、放置机构、喷涂机构和驱动机构,架体包括底座和支撑板,放置机构包括托辊、转辊和管材本体,喷涂机构包括油漆箱、喷漆管和泵体,驱动机构包括往复丝杆、电机、滑板和驱动板。

5.该喷涂装置在喷涂时使得单根管材在移动过程中喷涂,且在喷涂过程中,管材外面与转辊之间有接触,容易使得管材因接触而导致漆面刮花,影响其喷涂效果。

技术实现要素:

6.基于此,有必要针对现有技术问题,提供一种管材喷涂生产线。

7.为解决现有技术问题,本发明采用的技术方案为:一种管材喷涂生产线,包括用于等间距水平输送管材的步进式输送线,及沿管材的轴向架设在步进式输送线上的龙门架、双工移动组件、喷涂组、举升组件、插接组件和旋转组件,双工移动组件设置在龙门架上,且双工移动组件包括能够沿管材的轴向相向或背向移动的第一移动部和第二移动部;喷涂组包括第一喷涂头、第二喷涂头、第三喷涂头和第四喷涂组,第一喷涂头和第二喷涂头沿管材的轴向依次设置在第一移动部上,第三喷涂头和第四喷涂组沿管材的轴向依次设置在第二移动部上,且第一喷涂头、第二喷涂头、第三喷涂头和第四喷涂组的喷涂端均沿径向朝向管材的外圆周面;举升组件沿管材的轴向设置在步进式输送线的两侧,且举升组件位于龙门架的底部,举升组件包括能够沿竖直方向升降的举升部;插接组件和旋转组件设置在举升部,且插接组件包括能够同轴插接在管材两端口内的插接固定部,插接固定部能够相对举升部转动,且旋转组件与插接固定部同步传动连接。

8.优选地,还包括第一风刀和第二风刀,所述第一风刀和第二风刀关于步进式输送线的输送面对称设置在其输送面的上下端,第一风刀和第二风刀位于喷涂组的上游位置,第一风刀和第二风刀的出风口相对设置。

9.优选地,第一风刀和第二风刀沿倾斜于步进式输送线输送方向水平设置在其输送

面的上下端。

10.优选地,双工移动组件包括光杆、双向丝杆、第一伺服电机、第一滑动块和第二滑动块,光杆与贯穿同轴向固定设置在龙门架上,且光杆位于步进式输送线的顶部;双向丝杆与光杆同轴向转动设置在龙门架上;第一伺服电机固定设置在龙门架上,且第一伺服电机的输出轴与双向丝杆的一端同步传动连接;第一滑动块和第一伺服电机沿轴向相向或滑动设置在光杆上,第一滑动块和第一伺服电机与双向丝杆上的两段螺纹拧接,第一喷涂头和第二喷涂头、第三喷涂头和第四喷涂组分别设置在第一滑动块和第二滑动块的底部。

11.优选地,双工移动组件还包括固定板、立杆、安装板、螺栓和螺母,固定板通过沿竖直方向延伸的立杆固定设置在第一滑动块和第二滑动块的底部,固定板沿竖直方向延伸,固定板上设置有沿管材的径向水平延伸的腰型槽;安装板的一侧设置有与其垂直的固定耳,固定耳与腰型槽沿水平方向滑动配合,且螺栓同轴穿过固定耳和腰型槽,螺母同轴拧接在螺栓上,螺栓的栓帽和螺母分别抵接在固定板和固定耳上,第一喷涂头和第二喷涂头、第三喷涂头和第四喷涂组分别设置在位于第一滑动块和第二滑动块的固定板上。

12.优选地,举升组件包括双轴双杆气缸、举升板和安置板,双轴双杆气缸的工作方向沿竖直方向设置在步进式输送线的两侧,且双轴双杆气缸位于龙门架的底部,举升板沿竖直设置在双轴双杆气缸的工作端,安置板沿水平方向延伸并固定设置在举升板的顶端,插接组件和旋转组件设置在安置板上。

13.优选地,插接组件包括单轴气缸、固定筒、插接筒、滑动杆、抵接盘、第一连杆、第二连杆和弹簧,单轴气缸沿水平方向设置在举升组件的举升部,且举升组件非工作状态下,单轴气缸的输出轴与步进式输送线上一根管材同轴;固定筒同轴转动设置在单轴气缸的输出轴上,且固定筒与旋转组件同步传动连接,固定筒朝向步进式输送线的一端同轴设置有限位沿;插接筒同轴固定设置在固定筒朝向步进式输送线的一端,且插接筒的外径小于管材的直径;滑动杆同轴滑动设置在插接筒中;抵接盘同轴滑动设置在插接筒上,且抵接盘上设置有沿径向贯穿插接筒并与滑动杆固定连接的螺钉;第一连杆沿周向均匀布置在插接筒的外周,第一连杆的一端与插接筒朝向步进式输送线一端的外圆面沿径向铰接,第一连杆的另一端与第二连杆的一端沿插接筒的径向铰接,第二连杆的另一端沿径向贯穿插接筒并与滑动杆的圆周面铰接,且当滑动杆在插接筒中滑动并靠近步进式输送线时,第一连杆和第二连杆的连接点沿径向靠近滑动杆的轴线;弹簧套设在插接筒上,且弹簧的两端分别抵接在抵接盘和限位沿的相对端。

14.优选地,插接组件还包括抵接块,限位圈固定设置在第一连杆和第二连杆的连接点,且限位圈沿插接筒的轴向延伸,且抵接块的外侧等间距设置有沿插接筒的轴向延伸的凸纹。

15.优选地,插接组件还包括限位圈,限位圈同轴固定设置在插接筒上,且插接筒位于抵接盘和第二连杆与滑动杆的铰接点之间。

16.优选地,旋转组件包括齿轮、齿轴和第二伺服电机,齿轮同轴设置在固定筒上,齿轴与齿轮同轴向转动设置在举升组件的举升部,齿轮和齿轴相互啮合,第二伺服电机固定设置在举升组件的举升部,且第二伺服电机输出轴与齿轴的一端同步转动连接。

17.本技术相比较于现有技术的有益效果是:1.本技术通过能够沿沿竖直方向举升和旋转管材的举升组件、插接组件和旋转组

件,使得第一喷涂头、第二喷涂头、第三喷涂头和第四喷涂组仅需要一半的时间就能够对管材进行均匀喷涂,工作效率和自动化程度高;2.本技术通过沿水平方向倾斜设置在步进式输送线输送面上下端的第一风刀和第二风刀,能够对管材预先清理,防止粘连的脏污影响喷涂效果;3.本技术通过光杆、双向丝杆、第一伺服电机、第一滑动块和第二滑动块,能够带第一喷涂头和第二喷涂头、第三喷涂头和第四喷涂组在管材的顶部相向或背向移动,以便喷涂;4.本技术通过双轴双杆气缸、举升板和安置板能够沿竖直方向举升插接组件和旋转组件,使得插接组件在定位和固定管材两端后能够沿竖直方向升高,且使得旋转组件能够转动管材;5.本技术通过抵接盘在抵接贯穿两端时,第一连杆和第二连杆的连接点能够自行扩张并抵接在管材的内周;6.本技术通过抵接块能够使得第一连杆和第二连杆的连接点稳定抵接在管材的内周,以便于扩张后的第一连杆和第二连杆能够带动管材旋转;7.本技术通过齿轮、齿轴和第二伺服电机能够带动插接筒转动,进而能够喷漆能够均匀喷涂在旋转的管材的表面。

附图说明

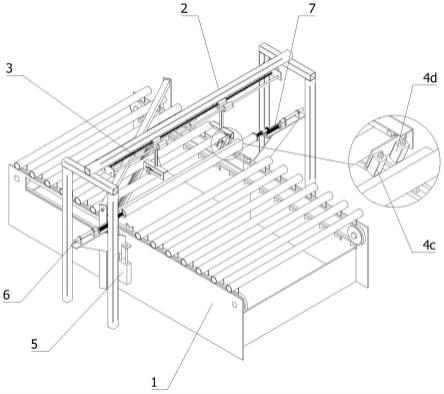

18.图1是实施例的喷涂生产线在第一种视角下的立体图;图2是实施例的喷涂生产线在第二种视角下的立体图;图3是实施例的喷涂生产线的正视图;图4是实施例的喷涂生产线的俯视图;图5是实施例的喷涂生产线的侧视图;图6是实施例的龙门架和双工移动组件的立体图;图7是实施例的举升组件、插接组件和旋转组件举升管材状态下的立体图;图8是实施例的举升组件、插接组件和旋转组件的侧视图;图9是图8的e-e方向的剖视图;图10是实施例的第一连杆、第二连杆和抵接块的立体图。

19.图中标号为:1-步进式输送线;2-龙门架;3-双工移动组件;3a-光杆;3b-双向丝杆;3c-第一伺服电机;3d-第一滑动块;3e-第二滑动块;3f-固定板;3f1-腰型槽;3g-立杆;3h-安装板;3h1-固定耳;3i-螺栓;3j-螺母;4a-第一喷涂头;4b-第二喷涂头;4c-第三喷涂头;4d-第四喷涂组;5-举升组件;5a-双轴双杆气缸;5b-举升板;5c-安置板;6-插接组件;6a-单轴气缸;6b-固定筒;6b1-限位沿;6c-插接筒;6d-滑动杆;6e-抵接盘;6f-第一连杆;6g-第二连杆;6h-弹簧;6i-抵接块;6i1-凸纹;6j-限位圈;7-旋转组件;7a-齿轮;7b-齿轴;7c-第二伺服电机;8-第一风刀;9-第二风刀。

具体实施方式

20.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合

附图与具体实施方式对本发明作进一步详细描述。

21.如图1和图2所示:一种管材喷涂生产线,包括用于等间距水平输送管材的步进式输送线1,及沿管材的轴向架设在步进式输送线1上的龙门架2、双工移动组件3、喷涂组、举升组件5、插接组件6和旋转组件7,双工移动组件3设置在龙门架2上,且双工移动组件3包括能够沿管材的轴向相向或背向移动的第一移动部和第二移动部;喷涂组包括第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d,第一喷涂头4a和第二喷涂头4b沿管材的轴向依次设置在第一移动部上,第三喷涂头4c和第四喷涂组4d沿管材的轴向依次设置在第二移动部上,且第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d的喷涂端均沿径向朝向管材的外圆周面;举升组件5沿管材的轴向设置在步进式输送线1的两侧,且举升组件5位于龙门架2的底部,举升组件5包括能够沿竖直方向升降的举升部;插接组件6和旋转组件7设置在举升部,且插接组件6包括能够同轴插接在管材两端口内的插接固定部,插接固定部能够相对举升部转动,且旋转组件7与插接固定部同步传动连接。

22.基于上述实施例,还包括喷漆输出机构,喷漆输出机构的输出端通过管路与第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和4e0连通,以便于向第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d输出喷漆;步进式输送线1为能够沿水平方向等间距输送管材的输送结构,管材在步进式输送线1的输送面上等间距均布,龙门架2架设在步进式输送线1上,以便于将双工移动组件3设置在龙门架2上,且当管材在步进式输送线1的输送面上移动至龙门架2的底部时,启动插接组件6,使其插接部同轴插接在管材的两端,然后启动举升组件5,使其举升部能够沿竖直方向举升插接组件6和旋转组件7,且使得管材沿竖直方向升高,进而脱离步进式输送线1的输送面,同时管材的外圆周面无接触和抵接,启动双工移动组件3,使其第一移动部和第二移动部相向移动,即在管材的顶部沿其轴向移动,第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d的喷涂量均为单根管材单次喷涂量的一半,即使得位于第一移动部上的第一喷涂头4a和第二喷涂头4b、第二移动部上的第三喷涂头4c和第四喷涂组4d在相向或背向移动时,第一喷涂头4a和第二喷涂头4b可以对管材的一半进行喷涂,而第三喷涂头4c和第四喷涂组4d能够对管材的另一半进行喷涂,进而节省一半的喷涂时间,且因对管材分段喷涂,使得管材的中间位置容易出现未喷涂到位的状况,而位于内侧的第二喷涂头4b和第三喷涂头4c的喷涂量均为一半,使得第二喷涂头4b和第三喷涂头4c在相对移动时,其喷涂量相互叠加在管材的中间段上,从而保证喷涂的均匀,且在喷涂过程中,启动旋转组件7,使其带动插接固定部相对举升部转动,即使得管材在喷涂过程中能够同轴转动,以便于均匀喷涂,一根管材喷涂结束后,第一移动部和第二移动部位置不便,旋转组件7、举升组件5和插接组件6的工作端依次复位,使得成品管材重新落在步进式输送线1的输送面上,进而由步进式输送线1将成品管材从龙门架2底部移出,同时移动另一根未经喷涂的管材移动至龙门架2的底部,从而实现连续喷涂管材的目的,且用时较短,工作效率高。

23.进一步的,本技术提供的管材喷涂生产线依然具有管材在喷涂前,其外圆周面上可能会有脏污粘连的缺陷,为了解决这一问题,如图2所示:还包括第一风刀8和第二风刀9,所述第一风刀8和第二风刀9关于步进式输送线1的输送面对称设置在其输送面的上下端,第一风刀8和第二风刀9位于喷涂组的上游位置,

第一风刀8和第二风刀9的出风口相对设置。

24.基于上述实施例,当管材在步进式输送线1的输送面上间歇移动时,通过第一风刀8和第二风刀9能够将管材圆周面上的脏污吹去,以防止在喷涂过程中,因局部脏污的遮挡,喷漆无法附着在管材圆周面上的问题。

25.进一步的,本技术提供的第一风刀8和第二风刀9依然具有无法均匀吹除管材圆周面上脏污的缺陷,为了解决这一问题,如图2和图4所示:第一风刀8和第二风刀9沿倾斜于步进式输送线1输送方向水平设置在其输送面的上下端。

26.基于上述实施例,因第一风刀8和第二风刀9沿倾斜于步进式输送线1输送方向水平设置在其输送面的上下端,即当管材在步进式输送线1的输送面上有序移动时,管材经过第一风刀8和第二风刀9之间的风幕,从而使得风幕能够将管材外圆周面上的脏污去除,且管材的上下端均受风幕作用力,使其不易脱离步进式输送线1的输送面。

27.进一步的,为了解决双工移动组件3的第一移动部和第二移动部如何相向或背向移动这一问题,如图6所示:双工移动组件3包括光杆3a、双向丝杆3b、第一伺服电机3c、第一滑动块3d和第二滑动块3e,光杆3a与贯穿同轴向固定设置在龙门架2上,且光杆3a位于步进式输送线1的顶部;双向丝杆3b与光杆3a同轴向转动设置在龙门架2上;第一伺服电机3c固定设置在龙门架2上,且第一伺服电机3c的输出轴与双向丝杆3b的一端同步传动连接;第一滑动块3d和第一伺服电机3c沿轴向相向或滑动设置在光杆3a上,第一滑动块3d和第一伺服电机3c与双向丝杆3b上的两段螺纹拧接,第一喷涂头4a和第二喷涂头4b、第三喷涂头4c和第四喷涂组4d分别设置在第一滑动块3d和第二滑动块3e的底部。

28.基于上述实施例,当需要使得第一喷涂头4a和第二喷涂头4b、第三喷涂头4c和第四喷涂组4d相向或背向移动时,启动第一伺服电机3c,使其输出轴带动双向丝杆3b同步转动,因第一滑动块3d和第二滑动块3e在光杆3a上相向或背向滑动,且第一滑动块3d和第二滑动块3e与双向丝杆3b上的两段螺纹拧接,即在转动双向丝杆3b时,第一滑动块3d和第二滑动块3e能够分别带动第一喷涂头4a和第二喷涂头4b、第三喷涂头4c和第四喷涂组4d在管材的顶部相向或背向移动,进而便于沿管材的轴向对其进行喷涂。

29.进一步的,本技术提供的第一滑动块3d和第二滑动块3e依然具有无法调节安装在其上第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d喷涂角度的缺陷,为了解决这一问题,如图6所示:双工移动组件3还包括固定板3f、立杆3g、安装板3h、螺栓3i和螺母3j,固定板3f通过沿竖直方向延伸的立杆3g固定设置在第一滑动块3d和第二滑动块3e的底部,固定板3f沿竖直方向延伸,固定板3f上设置有沿管材的径向水平延伸的腰型槽3f1;安装板3h的一侧设置有与其垂直的固定耳3h1,固定耳3h1与腰型槽3f1沿水平方向滑动配合,且螺栓3i同轴穿过固定耳3h1和腰型槽3f1,螺母3j同轴拧接在螺栓3i上,螺栓3i的栓帽和螺母3j分别抵接在固定板3f和固定耳3h1上,第一喷涂头4a和第二喷涂头4b、第三喷涂头4c和第四喷涂组4d分别设置在位于第一滑动块3d和第二滑动块3e的固定板3f上。

30.基于上述实施例,因第一喷涂头4a和第二喷涂头4b、第三喷涂头4c和第四喷涂组4d分别设置在位于第一滑动块3d和第二滑动块3e底部的安装板3h上,且因固定耳3h1通过

螺栓3i和螺母3j与腰型槽3f1可拆卸连接,使得在拧松螺栓3i和螺母3j时,固定耳3h1能够在腰型槽3f1的一侧沿管材的径向水平移动,且能够调节安装板3h相对水平面的角度,在拧紧螺栓3i和螺母3j后,固定耳3h1能够相对腰型槽3f1固定在固定板3f的一侧,以便于第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d能够稳定喷涂,且立杆3g用于将固定板3f稳定安装在第一滑动块3d和第二滑动块3e的底部,从而便于第一喷涂头4a、第二喷涂头4b、第三喷涂头4c和第四喷涂组4d能够靠近步进式输送线1的输送面进行作业。

31.进一步的,为了解决举升组件5如何沿竖直方向举升插接组件6或旋转组件7的这一问题,如图7所示:举升组件5包括双轴双杆气缸5a、举升板5b和安置板5c,双轴双杆气缸5a的工作方向沿竖直方向设置在步进式输送线1的两侧,且双轴双杆气缸5a位于龙门架2的底部,举升板5b沿竖直设置在双轴双杆气缸5a的工作端,安置板5c沿水平方向延伸并固定设置在举升板5b的顶端,插接组件6和旋转组件7设置在安置板5c上。

32.基于上述实施例,当需要沿竖直方向举升管材时,预先使得插接组件6的插接固定部同轴插接在管材的两端内,启动双轴双杆气缸5a,使其工作端沿竖直方向举升举升板5b,而插接组件6和旋转组件7均设置在安置板5c上,即使得管材能够被举升并脱离步进式输送线1的输送面,从而使得在喷涂时管材的外表面无接触,且使得旋转组件7能够带动管材在喷涂时旋转,以便均匀喷涂。

33.进一步的,为了解决插接组件6如何同轴插接在管材的两端并与其固定的这一问题,如图9和图10所示:插接组件6包括单轴气缸6a、固定筒6b、插接筒6c、滑动杆6d、抵接盘6e、第一连杆6f、第二连杆6g和弹簧6h,单轴气缸6a沿水平方向设置在举升组件5的举升部,且举升组件5非工作状态下,单轴气缸6a的输出轴与步进式输送线1上一根管材同轴;固定筒6b同轴转动设置在单轴气缸6a的输出轴上,且固定筒6b与旋转组件7同步传动连接,固定筒6b朝向步进式输送线1的一端同轴设置有限位沿6b1;插接筒6c同轴固定设置在固定筒6b朝向步进式输送线1的一端,且插接筒6c的外径小于管材的直径;滑动杆6d同轴滑动设置在插接筒6c中;抵接盘6e同轴滑动设置在插接筒6c上,且抵接盘6e上设置有沿径向贯穿插接筒6c并与滑动杆6d固定连接的螺钉;第一连杆6f沿周向均匀布置在插接筒6c的外周,第一连杆6f的一端与插接筒6c朝向步进式输送线1一端的外圆面沿径向铰接,第一连杆6f的另一端与第二连杆6g的一端沿插接筒6c的径向铰接,第二连杆6g的另一端沿径向贯穿插接筒6c并与滑动杆6d的圆周面铰接,且当滑动杆6d在插接筒6c中滑动并靠近步进式输送线1时,第一连杆6f和第二连杆6g的连接点沿径向靠近滑动杆6d的轴线;弹簧6h套设在插接筒6c上,且弹簧6h的两端分别抵接在抵接盘6e和限位沿6b1的相对端。

34.基于上述实施例,在对步进式输送线1上的管材喷涂前,需要对其同轴定位并举升,即启动单轴气缸6a,使其输出轴带动固定筒6b沿其轴向靠近管材的端面,即使得插接筒6c插接在管材的两端,当抵接盘6e抵接在管材的端面时,抵接盘6e克服弹簧6h的弹力而带动滑动杆6d在插接筒6c内滑动,即使得插接筒6c带动第二连杆6g沿插接筒6c的径向扩张,使得第一连杆6f和第二连杆6g的连接点能够沿径向抵接在管材的内周,从而能够使得管材与插接筒6c同轴定位相对其固定,使得管材能够在其两端被定位抵接状态下升高,且能够使得旋转组件7打的固定筒6b转动,以便带动管材同轴转动;喷涂结束后,单轴气缸6a的输

出轴复位,而抵接盘6e能够在弹簧6h的弹力作用下复位,使得第一连杆6f和第二连杆6g的连接点靠近插接筒6c的轴线,以使得插接筒6c能够从管材两端抽出。

35.进一步的,本技术提供的第一连杆6f和第二连杆6g的连接点在沿径向抵接管材的内周时,依然具有其铰接点容易相对管材的内周滑动的缺陷,为了解决这一问题,如图10所示:插接组件6还包括抵接块6i,限位圈6j固定设置在第一连杆6f和第二连杆6g的连接点,且限位圈6j沿插接筒6c的轴向延伸,且抵接块6i的外侧等间距设置有沿插接筒6c的轴向延伸的凸纹6i1。

36.基于上述实施例,通过在第一连杆6f和第二连杆6g的连接点上设置限位圈6j,使得第一连杆6f和第二连杆6g的连接点在偏离插接筒6c的轴线而抵接在管材的内周时,抵接块6i能够抵接在其内周,使得管材内周的受力均匀,且因抵接块6i的外侧等间距设置有沿插接筒6c轴向延伸的凸纹6i1,从而通过增大抵接块6i与管材内周的摩擦力,使得管材能够稳定转动。

37.进一步的,本技术提供的抵接盘6e依然具有其易受弹簧6h弹力而抵接在第一连杆6f和第二连杆6g的连接点的缺陷,为了解决这一问题,如图9所示:插接组件6还包括限位圈6j,限位圈6j同轴固定设置在插接筒6c上,且插接筒6c位于抵接盘6e和第二连杆6g与滑动杆6d的铰接点之间。

38.基于上述实施例,通过在插接筒6c上设置限位圈6j,能够防止抵接盘6e受弹簧6h弹力而抵接在第一连杆6f和第二连杆6g的连接处。

39.进一步的,为了解决旋转组件7如何带动插接组件6的插接固定部同步转动的这一问题,如图9所示:旋转组件7包括齿轮7a、齿轴7b和第二伺服电机7c,齿轮7a同轴设置在固定筒6b上,齿轴7b与齿轮7a同轴向转动设置在举升组件5的举升部,齿轮7a和齿轴7b相互啮合,第二伺服电机7c固定设置在举升组件5的举升部,且第二伺服电机7c输出轴与齿轴7b的一端同步转动连接。

40.基于上述实施例,当需要使得管材在举升状态下旋转时,启动第二伺服电机7c,使其输出轴带动齿轴7b在举升组件5的举升部转动,因齿轮7a和齿轴7b相互啮合,使得齿轮7a能够同步带动固定筒6b转动,且齿轮7a能够在与齿轴7b保持啮合的状态下滑动,以便插接组件6将插接固定部与管材固定。

41.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1