层状硅酸镍催化剂的制备方法

1.本发明属于催化剂制备和环境保护技术领域,具体涉及有层状硅酸镍催化剂的制备方法。

背景技术:

2.随着政治、经济、文化以及科学技术的发展,特别是工业领域的快速发展,人类对于化石燃料的需求也愈来愈大。众所周知,大量化石燃料的燃烧会产生大量的温室气体,其中二氧化碳作为一种主要的温室气体含量也在逐年的增加,进而导致了温室效应的加剧。但是不可否认的是二氧化碳本身也是一种宝贵的资源,因此越来越多的科学家希望能够将工业生产中产生的二氧化碳进行利用,而不是简单地排放到大气中。与此同时伴随着煤和石油两大化工能源的过度开采,其储量日趋匮乏,科研人员便将目光转移到了第三大化石能源却未被充分开采的天然气上,尤其是近几年南海富含二氧化碳的天然气成为热门的储备能源。近年来,甲烷干重整反应(drm)受到了越来越多的关注,它将二氧化碳与甲烷进行干气重整制取合成气,该技术同时利用了廉价且大量的co2和ch4两种含碳物质,并将它们转化为h2/co为1的合成气,不仅提供了一条消除两种主要温室气体的技术路线,而且生成的合成气比例为f-t合成和羰基合成提供了理想原料。因此,甲烷干重整的开发和研究对于减少温室效应、资源回收利用以及缓解能源危机具有重要的作用。

3.目前,干气重整制备合成气反应的催化剂的活性组分一般选用pt、ru、pd和rh等贵金属,从催化剂的设计角度上看,贵金属催化剂不仅具有较高的活性而且体现出良好的抗积碳性能,但是贵金属资源有限且价格昂贵,对于催化剂的回收利用和工业应用都提出了挑战,显然设计和研究非贵金属催化剂就显得尤为重要。非贵重金属对该反应催化性能的活性顺序为ni》co》cu》fe。因此从工业的角度来看,镍基催化剂被认为是非贵金属中最具吸引力的候选之一。甲烷干重整反应中不可避免的伴随着一些副反应的发生,其中甲烷的裂解反应和co歧化反应是产生积碳的主要原因。但是镍基催化剂抗积碳和抗烧结性能较差,其活性组分的烧结使得催化剂的活性中心减少,降低了反应活性;另外,催化剂在反应过程中生成的积碳不仅覆盖了催化剂活性位,同时堵塞其孔道,影响了反应物和产物分子的扩散。因此,提高镍基催化剂抗烧结和抗积碳的能力对于甲烷干重整反应十分重要。

技术实现要素:

4.本发明的目的为针对当前技术中存在的不足,提供一种层状硅酸镍催化剂的制备方法。该方法使用晶化法,使用廉价的商用二氧化硅为硅源,形成了层状硅酸镍原位生长在sio2载体表面的结构;选择尿素为溶液提供碱性环境,活化了二氧化硅表面,同时水解产生氨气络合了镍离子并提供晶化过程的压力;通过确定晶化温度为80-240℃,形成了1:1的层状硅酸镍结构,其在还原后会更容易形成镍颗粒和二氧化硅交错的特殊结构,可以获得更小的镍颗粒尺寸和更强的金属载体间相互作用;进一步,添加粘结剂,在工业成型过程中大大提高催化剂的强度,同时,粘结剂在焙烧后会形成氧化物结构,利用氧化物的阻隔作用减

少了镍颗粒的烧结。本发明得到的催化剂金属与载体之间的相互作用较强,镍金属颗粒尺寸较小,在高空速苛刻条件下依然具有高的活性,同时具有良好的稳定性和使用寿命,表现出较好的抗烧结以及抗积碳性能。

5.为解决上述技术问题,本发明的技术方案是:

6.一种层状硅酸镍催化剂的制备方法,该方法包括如下步骤:

7.(1)将镍源和尿素加入到去离子水中并溶解,而后向溶液中加入硅源并搅拌,得到悬浊液;

8.其中,每20~60ml去离子水中加入0.02~0.06mol镍源、0.10~0.16mol尿素和0.5-12g硅源;

9.所述的镍源为氯化镍、六水合硝酸镍或硫酸镍;所述的硅源为二氧化硅或硅溶胶;

10.(2)将上述制备得的悬浊液转移到水热晶化釜中晶化10~48h,晶化温度为80~240℃;

11.(3)随后将上步得到的产物过滤并用去离子水洗涤,在干燥箱中90~110℃干燥4~15h;

12.(4)将干燥后的粉末在空气氛围下以1~3℃/min升温到400~800℃,焙烧2~8h;

13.(5)将焙烧后的粉末与粘结剂混合后得到混合粉末,再加入去离子水,挤条法得到条状催化剂并干燥;

14.其中,质量比为,粉末与粘结剂=1~9:1;每10g混合粉末加入5-20g去离子水;

15.所述的粘结剂为磷酸铝、磷酸镁、磷酸钙、拟薄水铝石、硝酸铝、醋酸镧或醋酸镁中的一种或多种;

16.(6)随后把干燥后的条状催化剂在空气氛围下以1~3℃/min升温到400~800℃,焙烧2~8h;获得层状硅酸镍催化剂

17.所述的制备方法中,还包括步骤(7):将层状硅酸镍催化剂在纯氢气气氛下升温到750~850℃,还原1~4h。

18.所述晶化过程,优选为晶化时间为24h,晶化温度为150℃。

19.所述的层状硅酸镍催化剂中,镍的负载量为25-35%,镍颗粒尺寸为4

–

5nm。

20.所述步骤(4)和步骤(6)中的焙烧过程,均优选为升温速率为2℃/min,焙烧温度为550℃,空气氛围焙烧时间为4h。

21.所述成型过程,催化剂粉末与粘结剂的混合比例为5:5,每10g混合粉末加入6~10g去离子水。

22.优选的,上述层状硅酸镍催化剂的制备方法,所述还原过程,还原温度为800℃,纯氢氛围还原时间为2h,通入的氢气流量为30ml/min。

23.所述方法制备的层状硅酸镍成型催化剂的应用,用于以二氧化碳和甲烷为原料,催化合成一氧化碳和氢气。

24.具体包括如下步骤:将催化剂与石英砂混合后放入固定床反应器中,700~900℃、空速96000~240000ml h-1

g-cat-1

下通入原料气甲烷、二氧化碳和保护气氮气,得到产物氢气和一氧化碳;

25.其中,原料比为甲烷:二氧化碳=0.5:3-3:0.5,原料气:保护气=12:1-1:8。

26.本发明的实质性特点为:

27.目前,提高镍基催化剂抗烧结和抗积碳性能已成为甲烷干重整反应的一个关键性的科学和技术问题。

28.对于催化剂烧结的问题,本发明专利应用层状硅酸镍强的金属与载体相互作用、氧化铝的阻隔作用提高ni基催化剂的抗烧结性能。对于抗积碳的问题,由于积碳反应为结构敏感型反应,在使其具有较强的抗金属团聚能力的同时也具有了良好的抗积碳性能,显著提高催化剂的稳定性。

29.本发明得到的层状硅酸镍催化剂的制备方法,所得的尺寸较小的镍纳米颗粒,形成了1:1层状硅酸镍原位生长在sio2载体表面的结构,在还原后形成镍颗粒和二氧化硅交错的特殊结构,提高了催化剂的抗烧结性能;同时掺杂了粘结剂,不仅大大提高了催化剂成型后的强度还对镍纳米颗粒起到了阻隔作用,减少了镍的烧结。因此,层状硅酸镍催化剂具有优异的催化性能,同时提高了催化剂的抗烧结以及抗积碳性能,体现了阻隔效应和载体金属的强相互作用。

30.本发明有益效果为:

31.1.本发明确定了水热晶化温度为80~240℃,在该温度下形成了层状硅酸镍原位生长在sio2载体表面的结构,这种层状硅酸镍主要为1:1型层状硅酸镍,它在还原时是分步进行的,先被还原为部分ni和2:1型层状硅酸镍,而后再被完全还原出来,在还原后会更容易形成镍颗粒和二氧化硅交错的特殊结构,可以获得更小的镍颗粒尺寸和更强的金属载体间相互作用。

32.2.本发明在制备层状硅酸镍催化剂时,使用了尿素为溶液提供碱性环境,活化了二氧化硅表面,形成了层状硅酸镍原位生长在sio2载体表面的结构,同时水解产生氨气络合了镍离子并提供晶化过程的压力。

33.3.本发明所使用的拟薄水铝石作为粘结剂,不仅提高了层状硅酸镍催化剂成型后的强度,而且在焙烧后产生了氧化铝对镍颗粒产生了阻隔作用,减少了镍颗粒的烧结,提高了催化活性。

34.4.本发明所制备的催化剂,在800℃的高温及135000ml h-1

g-cat-1

的高空速下反应350h依然没有发生明显的失活现象,热重表征中显示其没有发生明显的积碳,证明此方法制备出的催化剂具有良好的稳定性及抗积碳性能。

附图说明

35.图1为本发明实施例1所得甲烷干重整催化剂的tem图像;图1(a)为焙烧的层状硅酸镍催化剂,图1(b)为还原的层状硅酸镍催化剂,图1(c)为反应后的层状硅酸镍催化剂。

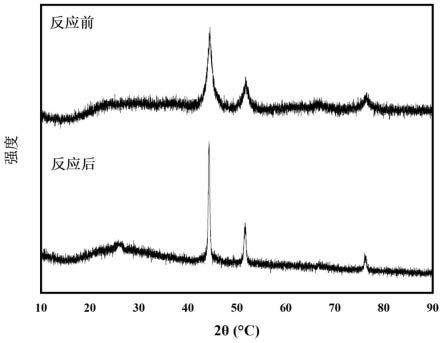

36.图2为本发明实施例1所得甲烷干重整催化剂的焙烧后,还原后和反应后催化剂的x射线衍射图。

具体实施方式

37.为进一步说明本发明,现通过具体实施实例对本发明进行详细阐述。

38.实施例1

39.层状硅酸镍的制备:将11.632g六水合硝酸镍(0.04mol)和7.207g尿素(0.12mol)加入到40ml去离子水中并溶解,而后向溶液中加入2g sio2并搅拌,将得到的浊液转移到水

热晶化釜中,在150℃的条件晶化24h,而后将得到的产物过滤后并用去离子水洗涤,在100℃烘箱内干燥过夜,然后转移到马弗炉中,在空气氛围下以2℃/min升温至550℃并焙烧4h,得到ni/sio2催化剂原粉,将5g催化剂原粉与5g拟薄水铝石粉末混合均匀,加入18.5g去离子水搅拌成团,放入挤条机挤出条状催化剂,干燥过夜,而后将干燥后的条状催化剂在空气氛围下以3℃/min升温至500℃并焙烧2h,得到成型的催化剂。制备得的催化剂的镍负载量为24.3%。

40.测试上述催化剂的催化活性:称取10mg制备好的催化剂与40mg石英砂混合后放入固定床石英管反应器(长度为55cm,内径为6mm)中进行催化剂性能测试。在测试前,对催化剂进行原位还原,采用纯氢气气氛在800℃的条件下还原2h。之后换成原料气氛,甲烷、二氧化碳、氮气进样量为4:4:1(流量为10ml、10ml及2.5ml),在800℃,空速为135000ml h-1

g-cat-1

(甲烷、二氧化碳、氮气的总空速)做活性测试,得到一氧化碳和氢气;催化剂甲烷转化率在350h活性评价中依然可以保持92%左右,并且反应后的催化剂几乎没有积碳的生成。

41.从图1中可见,图1a表明没有发现nio的颗粒形貌,而是存在由层状硅酸镍形成的针状结构,图1b表明还原之后可以观察到镍纳米颗粒的尺寸大约为4-5nm,图1c表明反应之后可以观察到镍纳米颗粒的尺寸大约为4-5nm。另外从图2可见,层状硅酸镍催化剂主要呈现的是1:1的层状硅酸镍特征峰,且没有体现出氧化铝相关的峰,说明铝薄水铝石在催化剂原粉中分散均匀,并根据还原后的和反应后的ni单质衍射峰可以算出镍纳米颗粒的尺寸为4-5nm和4-5nm,变化不大。

42.实施例2

43.层状硅酸镍的制备:将11.632g六水合硝酸镍(0.04mol)和7.207g尿素(0.12mol)加入到40ml去离子水中并溶解,而后向溶液中加入2g商用sio2并搅拌,将得到的浊液转移到水热晶化釜中,在150℃的条件晶化24h,而后将得到的产物过滤后并用去离子水洗涤,在100℃烘箱内干燥过夜,然后转移到马弗炉中,在空气氛围下以2℃/min升温至550℃并焙烧4h,得到ni/sio2催化剂。

44.测试上述催化剂的催化活性:称取10mg)制备好的催化剂与40mg石英砂混合后放入固定床石英管反应器中进行催化剂性能测试。在测试前,对催化剂进行原位还原,采用纯氢气气氛在800℃的条件下还原2h。之后换成原料气氛,甲烷、二氧化碳、氮气进样量为4:4:1(流量为10ml、10ml及2.5ml),在800℃,空速为135000ml h-1

g-cat-1

做活性测试,甲烷转化率在24h活性评价之后,下降了3%。

45.实施例3

46.其他步骤与实施实例1相同,改变催化剂原粉的添加量为6g,拟薄水铝石的添加量为4g,甲烷转化率在60h活性评价之后,下降到72%,产生了1.51%的积碳。

47.实施例4

48.其他步骤与实施实例1相同,改变催化剂原粉的添加量为4g,拟薄水铝石的添加量为6g,甲烷转化率在60h活性评价之后,下降到72%,产生了1.51%的积碳。

49.实施例5

50.层状硅酸镍的制备中,其他步骤同实施例1,不同之处为尿素的量由7.207g(0.12mol)改为9.610g(0.16mol);

51.催化剂甲烷转化率在57h活性评价中,从93.9%下降到90.9%。

52.通过以上实施例可以看出,实施例1层状硅酸镍催化剂掺杂了拟薄水铝石成型后评价反应,实施例2层状硅酸镍催化剂采用原粉直接评价反应,两者用料及其他操作完全相同,掺杂拟薄水铝石表现出优异的甲烷干重整的催化性能,以及增强的抗烧结和抗积碳性能,而对于未掺杂的原粉由于催化剂在焙烧后,缺少了氧化铝对镍纳米颗粒的阻隔作用,导致了催化稳定性的下降,以及反应过程中积碳的生成;接下来在掺杂拟薄水铝石的基础上,实施例3和实施例4分别降低和增加拟薄水铝石的添加量,其均表现出不如实施例1的甲烷干重整的催化剂性能,并且反应后的催化剂均会产生一定量的积碳,表明适量的拟薄水铝石掺杂对甲烷二氧化碳干重整反应催化稳定性的提高以及抗积碳性能的增强是最有利的。证明了氧化铝的阻隔作用以及1:1层状硅酸镍还原后镍颗粒和二氧化硅交错的特殊结构,提高镍基催化剂的抗烧结性能。

53.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

54.本发明未尽事宜为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1