一种去除四环素用生物质活性炭及其制备方法

1.本发明涉及活性炭材料技术领域,尤其涉及一种去除四环素用生物质活性炭及其制备方法。

背景技术:

2.四环素由于其相对较低的价格和有效的治疗效果,在人类治疗及畜牧业中是应用最为广泛的抗生素之一。然而,抗生素难以代谢,通过人类和动物的尿液和粪便排泄量高达90%。据报道,抗生素广泛存在于各种水体中,如地表水、地下水、甚至是饮用水中。世界各地的研究人员都致力于从水体中去除抗生素,常规的去除方法包括生物法、电化学法、膜分离法、高级氧化法以及吸附法等方法。

3.与其他方法相比,吸附法具有操作简单、毒性及能源成本低、去除效率高等优势。吸附剂的种类较多,包括生物质活性炭、碳纳米管、沸石、壳聚糖等。其中,生物质活性炭由于其高比表面积、高稳定性以及良性原材料而具有极强的竞争优势。众所周知,四环素的原子间最长距离约1.2nm,换句话说,0~1.2nm的孔容积对四环素的吸附是有利的。然而,高比表面积(高微孔容)生物质活性炭的生产常需要大量的koh(常规koh固体与生物质的质量比约为2),这就导致生产成本增加,工艺复杂,且高浓度的koh极易腐蚀设备,因此难以实现工业化应用。

4.因此,如何提供一种可高效去除四环素的生物质活性炭的制备方法对水处理领域具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种去除四环素用生物质活性炭及其制备方法,解决现有技术提供的吸附剂对四环素吸附效果差的问题。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种去除四环素用生物质活性炭的制备方法,包括以下步骤:

8.将生物质与氢氧化钾溶液混合,在一定温度下进行保温;保温结束后在保护气体中进行活化,得到活化产物;

9.将活化产物依次酸洗、水洗、干燥,得到去除四环素用生物质活性炭。

10.优选的,在上述一种去除四环素用生物质活性炭的制备方法中,所述生物质与氢氧化钾溶液混合前对生物质进行预处理;所述预处理包括清洗、干燥、粉碎。

11.优选的,在上述一种去除四环素用生物质活性炭的制备方法中,所述粉碎后生物质的粒径为20~40目。

12.优选的,在上述一种去除四环素用生物质活性炭的制备方法中,所述生物质为松塔、松针和人造板中的一种或几种。

13.优选的,在上述一种去除四环素用生物质活性炭的制备方法中,所述氢氧化钾溶液的浓度为4~8wt%;所述生物质与氢氧化钾溶液的质量体积比为1~2g:6ml。

14.优选的,在上述一种去除四环素用生物质活性炭的制备方法中,所述保温的温度为160~300℃;保温的时间为60~120min。

15.优选的,在上述一种去除四环素用生物质活性炭的制备方法中,所述活化的温度为890~930℃;活化的时间为30~90min。

16.本发明还提供了上述制备方法制得的一种去除四环素用生物质活性炭。

17.经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

18.(1)本发明的制备方法中碱的用量大幅度降低,制备条件温和,适合工业化大规模生产。

19.(2)本发明的生物质活性炭具有较高的比表面积,高达1796.52m2/g,而且吸附四环素的有效孔容积显著提高,显著增大了四环素的去除效率。

20.(3)本发明的制备方法操作简单,生产成本较低,有显著的环境及经济效益。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

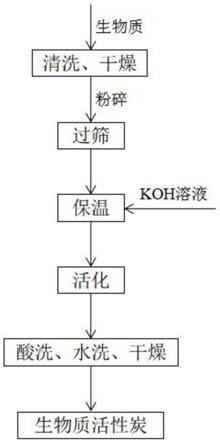

22.图1为本发明的去除四环素用生物质活性炭的制备方法的流程框图;

23.图2为实施例1~3和对比例1的松塔活性炭的氮气吸脱附曲线。

具体实施方式

24.本发明提供一种去除四环素用生物质活性炭的制备方法,包括以下步骤:

25.将生物质与氢氧化钾溶液混合,在一定温度下进行保温;保温结束后在保护气体中进行活化,得到活化产物;

26.将活化产物依次酸洗、水洗、干燥,得到去除四环素用生物质活性炭。

27.在本发明中,生物质与氢氧化钾溶液混合前对生物质进行预处理;预处理包括清洗、干燥、粉碎。

28.在本发明中,粉碎后生物质的粒径优选为20~40目,进一步优选为23~35目,更优选为30目。

29.在本发明中,生物质优选为松塔、松针和人造板中的一种或几种,进一步优选为松塔或松针,更优选为松塔。

30.在本发明中,氢氧化钾溶液的浓度优选为4~8wt%,进一步优选为4.2~7.1wt%,更优选为5.4wt%。

31.在本发明中,生物质与氢氧化钾溶液的质量体积比优选为1~2g:6ml,进一步优选为1.1~1.9g:6ml,更优选为1.6g:6ml。

32.在本发明中,保温的温度优选为160~300℃,进一步优选为167~289℃,更优选为203℃;保温的时间优选为60~120min,进一步优选为76~102min,更优选为96min。

33.在本发明中,活化的温度优选为890~930℃,进一步优选为897~921℃,更优选为901℃;活化的时间优选为30~90min,进一步优选为36~84min,更优选为65min;升温至活化温度的升温速率优选为7~12℃/min,进一步优选为8~11℃/min,更优选为10℃/min。

34.在本发明中,保护气体优选为氮气。

35.在本发明中,干燥的温度优选为100~110℃,进一步优选为103~108℃,更优选为107℃。

36.本发明还提供上述制备方法制得的一种去除四环素用生物质活性炭。

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.本实施例提供一种松塔活性炭,如图1所示,其制备方法包括以下步骤:

40.(1)将松塔清洗、干燥、粉碎至20目,得到预处理松塔;

41.(2)将6g预处理松塔与36ml4wt%的氢氧化钾溶液混合,置于反应釜中,再将反应釜置于160℃的马弗炉中保温处理90min,得到碱热处理的混合物;

42.(3)将碱热处理的混合物置于管式炉中活化,活化的保护气体为氮气,以10℃/min的升温速率升温至900℃,在900℃下活化60min,得到活化产物;

43.(4)将活化产物依次酸洗、水洗,于105℃干燥至恒重,得到去除四环素用松塔活性炭(记为ac-1)。

44.实施例2

45.本实施例提供一种松塔活性炭,如图1所示,其制备方法包括以下步骤:

46.(1)将松塔清洗、干燥、粉碎至20目,得到预处理松塔;

47.(2)将6g预处理松塔与36ml 6wt%的氢氧化钾溶液混合,置于反应釜中,再将反应釜置于160℃的马弗炉中保温处理90min,得到碱热处理的混合物;

48.(3)将碱热处理的混合物置于管式炉中活化,活化的保护气体为氮气,以10℃/min的升温速率升温至900℃,在900℃下活化60min,得到活化产物;

49.(4)将活化产物依次酸洗、水洗,于105℃干燥至恒重,得到去除四环素用松塔活性炭(记为ac-2)。

50.实施例3

51.本实施例提供一种松塔活性炭,如图1所示,其制备方法包括以下步骤:

52.(1)将松塔清洗、干燥、粉碎至20目,得到预处理松塔;

53.(2)将6g预处理松塔与36ml 8wt%的氢氧化钾溶液混合,置于反应釜中,再将反应釜置于160℃的马弗炉中保温处理90min,得到碱热处理的混合物;

54.(3)将碱热处理的混合物置于管式炉中活化,活化的保护气体为氮气,以10℃/min的升温速率升温至900℃,在900℃下活化60min,得到活化产物;

55.(4)将活化产物依次酸洗、水洗,于105℃干燥至恒重,得到去除四环素用松塔活性炭(记为ac-3)。

56.对比例1

57.本对比例提供一种松塔活性炭,其制备方法包括以下步骤:

58.(1)将松塔清洗、干燥、粉碎至20目,得到预处理松塔;

59.(2)将6g预处理松塔与12g氢氧化钾固体混合,置于管式炉中活化,活化的保护气体为氮气,以10℃/min的升温速率升温至900℃,在900℃下活化60min,得到活化产物;

60.(3)将活化产物依次酸洗、水洗,于105℃干燥至恒重,得到去除四环素用松塔活性炭(记为ac-0)。

61.将实施例1~3和对比例1制备的松塔活性炭进行氮气吸脱附测定,结果如图2和表1所示。

62.表1松塔活性炭的孔结构参数

[0063][0064]

由图2和表1可知,ac-1的比表面积(1505.26m2/g)较ac-0(1288.43m2/g)增大了16.83%,ac-1的0~1.22nm孔容积(0.41cm3/g)较ac-0(0.37cm3/g)增大了10.81%。制备ac-1的用碱量较制备ac-0的用碱量显著降低(约降低88%)。此外,10mgac-1在60min时对100ml盐酸四环素(100ppm)的吸附率达99.32%,明显高于ac-0(81.27%);

[0065]

ac-2的比表面积(1796.52m2/g)较ac-0(1288.43m2/g)增大了39.43%,ac-2的0~1.22nm孔容积(0.40cm3/g)较ac-0(0.37cm3/g)增大了8.10%。制备ac-2的用碱量较制备ac-0的用碱量显著降低(约降低82%)。此外,10mg ac-2在60min时对100ml盐酸四环素(100ppm)的吸附率达99.05%,明显高于ac-0(81.27%);

[0066]

ac-3的比表面积(1588.91m2/g)较ac-0(1288.43m2/g)增大了23.32%,ac-3的0~1.22nm孔容积(0.49cm3/g)较ac-0(0.37cm3/g)增大32.43%。制备ac-3的用碱量较制备ac-0的用碱量显著降低(约降低76%)。此外,10mg ac-3在60min时对100ml盐酸四环素(100ppm)的吸附率达99.98%,明显高于ac-0(81.27%)。

[0067]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1