改性陶瓷滤芯的制备方法与流程

1.本发明属于净化设备领域,具体涉及一种改性陶瓷滤芯的制备方法。

背景技术:

2.近年来,我国大部分地区持续出现大范围雾霾天气,对人体健康产生严重危害,成为社会焦点、热点和重大民生问题。雾霾形成的主要原因是空气中pm2.5浓度过高,而二氧化硫、氮氧化物、烟粉尘等是形成空气中pm2.5 的主要污染物。因此加快火电、钢铁、玻璃、陶瓷、水泥、有色、石化、化工、垃圾焚烧等行业的脱硝与除尘技术的发展至关重要。

3.目前,由于选择性催化还原技术(scr)具有高效、实用、经济的特点,已经成为脱除氮氧化物的研究热点与关键技术。其中,scr技术的核心是高效、高活性、长寿命催化剂的制备。

4.常规的scr脱硝工艺采用多孔催化剂脱硝

‑‑‑→

除尘

‑‑‑→

脱硫

ꢀ‑‑‑→

烟气排放,该工艺不仅占地面积大,投资高等缺点,而且操作复杂;在脱硝环节粉尘随烟气进入多孔催化剂,容易造成催化剂堵塞及碱金属对催化剂的钝化,降低催化剂的使用效率和寿命,增加脱硝的使用成本。而采用常规的耐高温布袋进行先过滤粉尘后进行脱硝,烟气温度不得高于250℃,脱硝效率进一步降低。

5.而采用耐更高温度的敷设脱硝催化剂的陶瓷滤芯进行粉尘过滤和scr脱硝,实现除尘、脱硝、脱硫一体化,不但降低了投资、占地面积小,而且操作简单、运行费用低。而陶瓷滤芯敷设脱硝催化剂是该技术的关键。

6.目前市场上陶瓷滤芯敷设脱硝催化剂的基材主要采用硅酸铝纤维剪切成一定长度后加硅溶胶制成浆料,经真空吸滤成型,经敷设脱硝催化剂后,脱硝效率较高。然而这种陶瓷滤芯存在一个巨大的问题,即抗折强度低,一般不超过1mpa。实际应用过程中,运输、装卸、转运等环节稍有磕碰,就会造成滤芯损坏;使用过程中,随着粉尘过滤表面阻力增大,采用压缩空气反吹方式去除粉尘降低过滤阻力,维持正常运行,滤芯会承受一定的压缩空气冲击力,经过长期冲刷不时造成滤芯断裂、破损,并且造成烟气排放超标;当出现断裂时必须停止系统运行进行更换滤芯,直接影响正常的生产;同时该陶瓷滤芯阻力相对较高,一般净空阻力超过300pam/min,敷设催化剂后净空阻力达到800pam/min,在使用时能耗巨大;由于该滤芯本体刚性较低,在压缩空气冲刷下敷设的脱硝催化剂容易脱落,导致滤芯性能降低、使用寿命缩短。

技术实现要素:

7.本发明的目的在于提供一种改性陶瓷滤芯的制备方法,所制陶瓷滤芯的抗折强度大大提高,且敷设的脱硝催化剂更稳定。

8.为实现上述目的,本发明采用的技术方案为:一种改性陶瓷滤芯的制备方法,以氧化铝纤维作为骨料、硅酸钠作为粘结剂制成碱性陶瓷滤芯,然后再将碱性陶瓷滤芯依次进行高温烧结、浸硅溶胶、敷设脱硝催化剂,得到改性陶瓷滤芯。

9.上述方案,采用氧化铝纤维和硅酸钠作为原料制备的陶瓷滤芯基材为碱性,与传统的中性基材陶瓷滤芯相比,过滤性能优异、抗折强度要大得多,然而由于上述方案采用硅酸钠作为粘结剂,在滤芯上有一定量的碱金属钠(故而称作碱性陶瓷滤芯),在敷设脱硝催化剂时部分析出的钠离子与脱硝时的主要活性物质起反应,造成活性下降,脱硝效率很低(《45%),因此本发明采用将碱性陶瓷滤芯高温烧结处理形成玻璃体,将钠离子固化在玻璃体内,使其没有游离的可能,避免了钠离子对脱硝催化剂活性的影响。采用本发明的方案制备改性陶瓷滤芯,不仅大大提高了抗折强度,延长了滤芯使用寿命,且阻力更低、脱硝催化剂更稳定。

10.所述改性陶瓷滤芯的制备方法具体包括如下步骤:

11.(1)基材制备:以氧化铝纤维作为骨料、硅酸钠作为粘结剂,经 800~850℃烧结成型制成的碱性陶瓷滤芯;优选830℃。碱性陶瓷滤芯的孔隙率为70~80%,膜层平均孔径为1~10um;陶瓷滤芯在水中浸泡,水溶液呈碱性,ph值为8~11。抗折强度与温度关系如图1所示。

12.(2)高温烧结:将步骤(1)所得碱性陶瓷滤芯加热到900~950℃,并保温1~2小时,优选920℃保温1小时;冷却。由图1可知,碱性陶瓷滤芯抗折强度在烧结温度超过900℃后直线下降,为了保证陶瓷滤芯有足够的抗折强度,将碱性陶瓷滤芯,使滤芯内的硅酸钠尽可能全部熔融,冷却后形成玻璃体,保证钠离子固化在玻璃体内,遇到水溶液不会析出钠离子。经此处理后的陶瓷滤芯在水中浸泡后,水溶液基本呈中性。

13.(3)浸硅溶胶:将冷却后的陶瓷滤芯浸泡在硅溶胶溶液中10~ 30min,然后置于70~90℃条件下烘干12~36小时;优选80℃条件下烘干 20~24小时。所述硅溶胶溶液sio2固含量为10~30%,浸泡时间为5~ 20min。为了彻底消除可能残留的钠离子,高温烧结的陶瓷滤芯浸泡硅溶胶溶液,在多孔滤芯表面及孔通道壁上形成一层sio2膜,进一步隔离滤芯与脱硝催化剂,消除钠离子对催化剂的影响。经处理后的滤芯在温度80℃的水溶液里浸泡24小时后,经ph测定仪检测水溶液的ph值,保证ph值稳定在7。

14.(4)敷设脱硝催化剂:将烘干后的陶瓷滤芯敷设脱硝催化剂,即得到改性陶瓷滤芯。本发明对于脱硝催化剂的类型并无要求,例如可以负载 v-w/ti、mn-w/ti、se-mn/ti等脱硝催化剂。

15.所述敷设脱硝催化剂的方法为:将陶瓷滤芯浸置于脱硝催化剂药液中,然后烘干,重复该步骤,即得到敷设脱硝催化剂的陶瓷滤芯。

16.先将陶瓷滤芯浸泡在脱硝催化剂药液中,浸泡时间为10~20min,然后干燥滤芯,温度60~80℃,时间20~24小时;第二次浸泡,浸泡时间、烘干温度、烘干时间同第一次,即完成脱硝催化剂的敷设步骤。本多孔陶瓷滤芯经过浸泡脱硝催化剂及干燥后的成品不需经二次烧结,可直接使用。

17.所述敷设脱硝催化剂的方法为:将陶瓷滤芯浸置于脱硝催化剂药液中,然后烘干,重复该步骤,即得到敷设脱硝催化剂的陶瓷滤芯。

18.由于脱硝催化剂由偏钒酸氨、偏钨酸氨、钛白粉等原料制成,这些物质难溶于水并密度较大,经搅拌后在水溶中处于悬浮状,静处几分钟就出现沉淀,或上部含量低,底部含量高等问题。当陶瓷滤芯浸入该悬浮状溶液中,必须保证有足够的液体渗入滤芯内,因此滤芯必须保持一定的时间处于该溶液中。经检测,搅拌好的脱硝催化剂药液静置一段时间后,

检测各个高度药液的固含量,数据记录如表1:表1脱硝催化剂药液固含量检测

19.可见,当陶瓷滤芯直接浸泡不转动时截面中固含量分布与该分布规律接近,顶面与底面固含量相差30~50%,因此为使陶瓷滤芯敷设的脱硝催化剂达到嘴角效果,本发明采用如下方案:

20.陶瓷滤芯浸置于脱硝催化剂药液中时保持绕轴芯的周向转动,一方面使陶瓷滤芯敷设的脱下催化剂更均匀,另一方面也对脱硝催化剂药液起到扰动、均化的作用;陶瓷滤芯从脱硝催化剂药液中取出后保持绕轴芯的周向转动,避免陶瓷滤芯上的药液向下淋流而造成催化剂不均匀,此时可以将其保持转动状态悬空一段时间,使流动的药液尽量流尽;陶瓷滤芯烘干时,烘干初期陶瓷滤芯保持绕轴芯的周向转动,避免滤芯上未干的药液有向下流动的趋势导致的催化剂敷设不均匀。整个过程中陶瓷滤芯转速为 1~2r/min,无需转动太快,只要起到均化药液的作用即可。

21.所述陶瓷滤芯在敷设脱硝催化剂过程中持续轴向转动的运动状态。这是由于脱硝催化剂药剂大多含重金属氧化物,密度较大,水溶液搅拌均匀后不能静放,否则很容易沉淀,造成浆液不同液位处的浓度存在差异,即使不停的搅拌也难以保证敷设于陶瓷滤芯管的管身的上、中、下各部位的浓度均匀一致,这将直接导致陶瓷滤芯管各处的脱硝效率存在区别,即陶瓷滤芯管上药剂浓度未达标部位管壁处透过的烟气未实现达标处理而逃逸。因此,使陶瓷滤芯管置于药液池中,并在在脱硝催化剂药液内转动,这样不仅可以连续的对脱硝催化剂药液实施扰动、均化,并且陶瓷滤芯管管体的各处也不停地处在脱硝催化剂药液的各液位高度处,确保了脱硝催化剂自然、均匀的敷着于陶瓷滤芯管上,烟气透过陶瓷滤芯管管壁时,各处的脱硝效果是均匀一致且达标处理的。

22.实际操作时,脱硝催化剂药液置于药液池中,环形软质带的下端绕吊在待处理陶瓷滤芯管的管身上,陶瓷滤芯管依据自重呈垂吊状并浸置于脱硝催化剂药液中,主转轴转动时经由环形软质带带动陶瓷滤芯管在脱硝催化剂药液转动,脱硝催化剂药液各处的浓度得以均化,并且在陶瓷滤芯管转动过程中,管体各处的敷着的药剂也是十分均匀的。

23.本发明技术方案制备的改性陶瓷滤芯,克服了硅酸铝纤维制成的陶瓷滤芯的缺点,过滤性能优异,过滤后粉尘排放浓度低于1mg/nm3;阻力低,比硅酸铝纤维制成的滤芯低很多,净空阻力《80pa/m/min;滤芯内孔隙率》75%,有丰富的孔隙,并且孔结构坚硬不易变形,对敷设脱硝催化剂不易脱落,是一个理想的载体;滤芯硬度高,不易冲刷磨损;抗折强度大,远大于硅酸铝纤维制成的陶瓷滤芯,一般》8mpa;脱销效率高,在温度250~400℃之间脱硝效率》90%。因此,采用本发明方案制备的改性陶瓷滤芯,由于不易破损且使用寿命长,无需频繁更换,大大降低了环保成本投入。

附图说明

24.图1为碱性陶瓷滤芯基材的抗折强度与温度关系图;

25.图2-5分别为实施例1-4制备的改性陶瓷滤芯抗折强度与温度关系图。

具体实施方式

26.下面结合实施例对本发明的技术方案作进一步详述。实施例1

27.1)采用氧化铝与硅酸钠制成的碱性多孔陶瓷滤芯经830℃烧结成型后,抗折强度9.2mpa,净空阻力《72pa/m/min,直接敷设脱硝催化剂:a)配制脱硝催化剂药液:(质量百分比)5%tio2、1.2%偏钒酸铵、1%偏钨酸铵、1%草酸、10%硅溶胶(固含量15%)、81.8%去离子水;b)第一次浸泡,浸泡时间20min;c)用80℃热风烘干24小时;d)第二次浸泡(配比同第一次),浸泡时间20min;e)用80℃热风烘干24小时,得到改性陶瓷滤芯。

28.2)制得的改性陶瓷滤芯经脱硝检测,结果如图2所示。经试用,该方法制的滤芯最好的脱硝效率不超过46%,没有使用价值。实施例2

29.1)采用氧化铝与硅酸钠制成的碱性多孔陶瓷滤芯经830℃烧结成型后,抗折强度9.2mpa,净空阻力《70pa/m/min;

30.2)该滤芯经加热至900℃,保温1小时;

31.3)配制质量比10%硅溶胶(固含量15%)水溶液(去离子水),将冷却后的碱性陶瓷滤芯浸泡在硅溶胶溶液中20min;

32.4)取出该浸泡好的滤芯通入80℃的热风进行烘干24小时;

33.5)烘干后的滤芯按照实施例1的步骤a)至步骤e)进行敷设脱硝催化剂,得到改性陶瓷滤芯。

34.6)制得的碱性陶瓷滤芯经脱硝检测,结果如图3所示。经试用,该滤芯的脱硝效率在温度270℃以上时效率超过85%,具有使用价值。实施例3

35.1)采用氧化铝与硅酸钠制成的碱性多孔陶瓷滤芯经830℃烧结成型后,抗折强度9.2mpa,净空阻力《72pa/m/min;

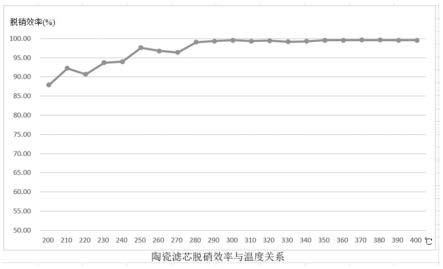

36.2)该滤芯经加热至915℃,保温2小时;

37.3)配制质量比15%硅溶胶(固含量10%)水溶液(去离子水),将冷却后的碱性陶瓷滤芯浸泡在硅溶胶溶液中20min;

38.4)取出该浸泡好的滤芯通入80℃的热风进行烘干24小时;

39.5)烘干后的滤芯按照实施例1的步骤a)至步骤e)进行敷设脱硝催化剂,得到改性陶瓷滤芯。

40.6)制得的碱性陶瓷滤芯经脱硝检测,结果如图4所示。经试用,该滤芯的脱硝效率在温度250℃以上时效率超过90%,具有较好的使用价值。

实施例4

41.1)采用氧化铝与硅酸钠制成的碱性多孔陶瓷滤芯经830℃烧结成型后,抗折强度9.2mpa,净空阻力《72pa/m/min;

42.2)该滤芯经加热至915℃,保温2小时;

43.3)配制质量比15%硅溶胶(固含量10%)水溶液(去离子水),将冷却后的碱性陶瓷滤芯浸泡在硅溶胶溶液中20min;

44.4)冷却后的陶瓷滤芯浸泡在该配制好的溶液内(常温),时间20min;

45.5)取出该浸泡好的滤芯通入80℃的热风进行烘干24小时;

46.6)烘干后的滤芯按照实施例1的步骤a)至步骤e)进行敷设脱硝催化剂,得到改性陶瓷滤芯。其中脱硝催化剂药液为:(质量百分比) 5%tio2、1.2%偏钒酸铵、1.0%偏钨酸铵、1%草酸、0.2%硝酸铈、0.6%硝酸锰、10%硅溶胶(固含量15%)、81.0%去离子水。

47.7)制得的碱性陶瓷滤芯经脱硝检测,结果如图5所示。经试用,该滤芯的脱硝效率在温度200℃以上时效率超过85%,温度240℃以上时脱硝效率超过95%,温度280℃以上脱硝效率超过99%,在中温段效果明显,高温段效果非常好,因此具有非常好的脱硝效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1