一种新型边缘涂胶挤压模具的制作方法

1.本发明涉及电池加工生产技术领域,特别涉及特别涉及锂电池功能性浆料涂布及绝缘浆料涂布用挤压模具。

背景技术:

2.自锂离子电池问世以来,锂离子电池因为其良好的电化学性能受到众多电化学行业从事者的青睐。锂电池比普通电池的优点在于它的环寿命长、工作电压高、安全性好等。在锂离子动力电池生产过程中,涂布为一道重要且必不可少的工序,要求精度高,一致性好,挤压模具是关键,目前在锂离子动力电池生产过程中,为提高寿命或安全性,部分产品使用了边缘涂胶;而现有涂胶方式主要有两种,一般为分体式和一体式,但由于不同的生产工艺的不同,往往会在涂布工序中进行多种产品直接切换,两者的工艺参数不同很影响到产品和边缘涂胶的效果以及生产效率,容易出现混料,漏料,还有一体式涂膜方式中垫片加工难度,出现此现象后严重影响涂膜产品品质,影响调节精度和反应时间。

技术实现要素:

3.本发明的目的在于克服上述现有技术中的不足之处,而提供一种新型边缘涂胶挤压模具,能同时进行功能性材料以及多种绝缘材料的同时涂布作业。

4.本发明是通过如下技术方案实现的:一种新型边缘涂胶挤压模具,由主涂膜机构、边缘涂胶机构及进料调节机构组成,主涂膜机构与边缘涂胶机构各自独立设置,互相嵌入,通过进料调节机构实时动态的调节主涂膜机构的进胶量快捷精准,以及边缘涂胶机构随时可切换的边缘涂胶种类,能在生产上大大提高效率,可以满足更高的生产速度,更高的产品要求。

5.所述的主涂膜机构包括上模具、下模具及大垫片,长条形、带有凸角且截面呈梯形状的上模具通过紧固件与下模具连接为一个整体,大垫片夹垫于上模具与下模具之间,并将两者的接触面进行分隔;所述的上模具顶部设有凹槽,凹槽的一侧设有若干的通孔,通孔与上模具底部的通槽连通;长条形的下模具截面呈倒梯形,下模具的上表面沿纵向分别设有大分配腔体及小分配腔体,两者之间通过腔体分隔条进行分隔,腔体分隔条位于上模具底部的通槽下方,在大分配腔体上固设有通向外部的主涂膜流道;所述的大垫片与接触的上模具及下模具仿型,在大垫片依序设有若干个大镂空区,镂空区的顶部覆盖在下模具的大分配腔体上,其出料开口端位于位于上模具与下模具横向接触处的端部。

6.所述的边缘涂胶机构包括压条、小垫片及绝缘层进料管,压条固定在上模具的凸角上,压条与凸角的横向接触处的端部与上模具与下模具横向接触处的端部平齐,小垫片夹垫于压条与上模具的凸角之间,并将两者的接触面进行分隔,小垫片上依序设有若干个小镂空区,小镂空区的出料开口端位于压条与凸角的横向接触处的端部,且与大垫片的开口端平齐;若干个绝缘层进料管固设在压条的上部,并通过压条上的通孔与小垫片上的小镂空区连接,并形成一一对应的连通关系。

7.所述的进料调节机构包括若干个进料调节器、固定支架、调节杆及调整块,进料调节器通过固定支架分别固定在上模具顶部的凹槽上,调节杆的一端设置在进料调节器的底部,调节杆的另一端穿过凹槽的一侧设有的通孔,插设在上模具底部的通槽内,并与调整块固定连接。

8.所述的上模具顶部的凹槽倾斜于水平面设置,使得上模具上的通孔及通槽处于同一倾斜角度,而固定在调节杆另一端的调整块的底面与水平面平行。

9.所述的若干块调整块集合的长度构成了上模具底部的通槽的长度。

10.所述的大垫片的出料开口端与所述的小垫片的出料开口端间隔排列。

11.所述的大垫片的出料开口端与所述的小垫片的出料开口端等距离排列。

12.所述的进料调节器由千分尺构成。

13.所述的固定支架由支座及固定架组成,进料调节器固定在支座上,固定架与支座固定连接,固定架固定在上模具上。

14.本发明由于将主涂膜机构与边缘涂胶机构各自独立设置,与现有技术相比较,本发明具有以下优势:1)可以进行两种功能性浆料和绝缘浆料的同时涂布;2)若干等距离排列的不同出料开口端间隔交替排列,能满足所有不同涂布宽度的产品的材料涂布;3)主涂膜进胶量流量可控。

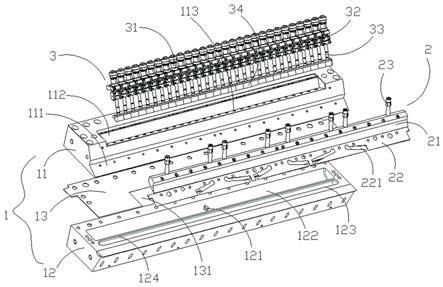

15.附图说明:附图1为本发明立体图;附图2为本发明立体分解图之一;附图3为本发明立体分解图之二;附图4为本发明立体分解图之三;附图5为上模具立体图;附图6为上模具下底朝上立体图;附图7为下模具立体图;附图8为本发明侧视图;附图9为本发明俯视图;附图10为附图9中a—a剖视图;附图11为附图9中b—b剖视图。

16.具体实施方式:见附图1~11,一种新型边缘涂胶挤压模具,由主涂膜机构1、边缘涂胶机构2及进料调节机构3组成,主涂膜机构1与边缘涂胶机构2各自独立设置,互相嵌入,通过进料调节机构3实时动态的调节主涂膜机构1的进胶量快捷精准,以及边缘涂胶机构2随时可切换的边缘涂胶种类,能在生产上大大提高效率,可以满足更高的生产速度,更高的产品要求。

17.所述的主涂膜机构1包括上模具11、下模具12及大垫片13,长条形、带有凸角111且截面呈梯形状的上模具11通过紧固件与下模具12连接为一个整体,大垫片13夹垫于上模具11与下模具12之间,并将两者的接触面进行分隔;所述的上模具11顶部设有凹槽112,凹槽112的一侧设有若干的通孔113,通孔113与上模具11底部的通槽114连通;长条形的下模具12截面呈倒梯形,下模具12的上表面沿纵向分别设有大分配腔体122及小分配腔体123,两者之间通过腔体分隔条124进行分隔,腔体分隔条124位于上模具11底部的通槽114下方,在

大分配腔体122上固设有通向外部的主涂膜流道121;所述的大垫片13与接触的上模具11及下模具12仿型,在大垫片13依序设有若干个大镂空区131,镂空区131的顶部覆盖在下模具12的大分配腔体122上,其出料开口端位于位于上模具11与下模具12横向接触处的端部。

18.所述的边缘涂胶机构包括压条21、小垫片22及绝缘层进料管23,压条21固定在上模具11的凸角111上,压条21与凸角111的横向接触处的端部与上模具11与下模具12横向接触处的端部平齐,小垫片22夹垫于压条21与上模具11的凸角111之间,并将两者的接触面进行分隔,小垫片22上依序设有若干个小镂空区221,小镂空区221的出料开口端位于压条21与凸角111的横向接触处的端部,且与大垫片13的开口端平齐;若干个绝缘层进料管23固设在压条21的上部,并通过压条21上的通孔与小垫片22上的小镂空区221连接,并形成一一对应的连通关系。

19.所述的进料调节机构3包括若干个进料调节器31、固定支架32、调节杆33及调整块34,进料调节器31通过固定支架32分别固定在上模具11顶部的凹槽112上,调节杆33的一端设置在进料调节器31的底部,调节杆33的另一端穿过凹槽112的一侧设有的通孔113,插设在上模具11底部的通槽114内,并与调整块34固定连接。

20.所述的上模具11顶部的凹槽112倾斜于水平面设置,使得上模具11上的通孔113及通槽114处于同一倾斜角度,而固定在调节杆33另一端的调整块34的底面与水平面平行。

21.所述的若干块调整块34集合的长度构成了上模具11底部的通槽114的长度。

22.所述的大垫片13的出料开口端与所述的小垫片22的出料开口端间隔排列。

23.所述的大垫片13的出料开口端与所述的小垫片22的出料开口端等距离排列。

24.所述的进料调节器31由千分尺构成。

25.所述的固定支架32由支座321及固定架322组成,进料调节器31固定在支座321上,固定架322与支座321固定连接,固定架322固定在上模具11上。

26.当应用本发明时,主浆料通过外部管道由下模具12上的主涂膜流道121进入到下模具12的大分配腔体122,通过腔体分隔条124,再进入到小分配腔体123,由于主浆料分流到的大小两个腔体,具有稳流作用,最后主浆料经过下模具12与大垫片13的大镂空区131的出料开口段形成的流道,进行主浆料的涂布作业,涂覆在基材上;在上述的作业中,当需要控制主浆料的流量时,旋动进料调节器31,进料调节器31使得调节杆33沿凹槽112的的通孔113产生上下移动,并带动底部固定的调整块34同步移动,由于上模具11上的通孔113及通槽114处于同一倾斜角度,而固定在调节杆33另一端的调整块34的底面与水平面平行,进料调节器31的旋转动作,使得调整块34产生了倾斜方向的向下移动,细化了移动距离,而随着调整块34的凸伸出上模具11底部的通槽114的长度,而腔体分隔条124位于上模具11底部的通槽114下方,則可以控制由大分配腔体122通过腔体分隔条124而进入到小分配腔体123的主浆料,从而达到产生了精准控制主浆料的目的;当绝缘浆料通过绝缘层进料管23、压条21上的通孔,流入小垫片22上的小镂空区221,并经小镂空区221的出料开口,在端压条21与凸角111的横向接触处的端部流出;若需更新不同的绝缘浆料或多种浆料的输入,则只需将绝缘层进料管23连接到相对应的绝缘浆料桶中即可。

27.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属

于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1