一种铕离子掺杂蛋黄状二氧化钛双功能复合材料及其制备方法和应用

1.本发明涉及无机双功能材料技术领域,尤其涉及一种铕离子掺杂蛋黄状二氧化钛双功能复合材料及其制备方法和应用。

背景技术:

2.二氧化钛是一种典型的n型半导体,具有良好的光响应性能以及独特的晶体结构,常作为稀土掺杂的主要基质材料,广泛应用于发光、光催化以及太阳能电池等领域。然而,纯二氧化钛基质材料仍存在一些缺点,如相转变温度低、光响应范围窄、易团聚等。

3.采用常见的硬模板二氧化硅制备二氧化钛复合材料,不仅能改善分散性,提高相转变温度,而且会引入新活性位点,同时也可以将sio2作为牺牲模板制备出不同形貌的复合材料,如蛋黄状以及空心结构。蛋黄状复合材料的结构包括壳、核以及核壳之间的空腔,空腔的存在有利于光的多次反射和散射,能够提高光的利用率。目前,蛋黄状二氧化钛复合材料一般以二氧化钛为壳层,内核为au、wo3等功能材料,这些二氧化钛复合材料的光催化性能还有待进一步提高,且这些材料没有发光性能,应用领域较窄。

技术实现要素:

4.有鉴于此,本发明提供了一种铕离子掺杂蛋黄状二氧化钛双功能复合材料及其制备方法和应用。本发明提供的双功能复合材料内核与外壳均采用具有光催化剂性能的二氧化钛,具有独特的光催化动力学特征,且外壳掺杂有铕离子,能表现出发光性能。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.一种铕离子掺杂蛋黄状二氧化钛双功能复合材料的制备方法,其特征在于,包括以下步骤:

7.(1)将二氧化钛粉体、十六烷基三甲基溴化铵、无水乙醇、水、氨水以及有机硅源混合进行第一水解反应,得到单包覆二氧化钛复合材料,所述单包覆二氧化钛复合材料包括二氧化钛和包覆在所述二氧化钛表面的二氧化硅层;

8.(2)将所述单包覆二氧化钛复合材料、水、无水乙醇、第一有机钛源和铕盐水溶液混合进行第二水解反应,得到双包覆二氧化钛复合材料;所述双包覆二氧化钛复合材料包括二氧化钛、包覆在所述二氧化钛表面的二氧化硅层以及包覆在所述二氧化硅层表面的铕离子掺杂二氧化钛层;

9.(3)将所述双包覆二氧化钛复合材料依次进行煅烧和二氧化硅刻蚀,得到铕离子掺杂蛋黄状二氧化钛双功能复合材料。

10.优选的,所述二氧化钛粉体的制备方法包括以下步骤:

11.将第二有机钛源、无水乙醇以及氯化钾溶液混合进行第三水解反应,得到二氧化钛粉体;所述氯化钾溶液的浓度为0.1~0.2mol/l,所述第二有机钛源、无水乙醇和氯化钾溶液的体积比为0.85~2.0:100:0.4;所述第三水解反应的温度为20~30℃,时间为2~4h。

12.优选的,所述第一有机钛源和第二有机钛源独立地为钛酸四丁酯和钛酸四乙酯中的一种或两种。

13.优选的,所述二氧化钛粉体和十六烷基三甲基溴化铵的质量比为(0.1~0.12):(0.3~0.33);所述二氧化钛和有机硅源的用量比为0.12g:(0.16~0.66)ml;所述有机硅源为正硅酸乙酯;

14.所述第一水解反应的温度为20~30℃,时间为4~4.5h。

15.优选的,所述单包覆二氧化钛复合材料、第一有机钛源和铕盐水溶液的用量比为0.25g:(0.5~1.5)ml:(0.06~0.2)ml;所述铕盐水溶液的浓度为0.5~1.0mol/l;

16.所述第二水解反应的温度为20~30℃,时间为8~8.5h。

17.优选的,所述煅烧的温度为700~900℃,时间为2~3h。

18.优选的,所述二氧化硅刻蚀用刻蚀液为氢氧化钠溶液或氨水。

19.优选的,所述二氧化硅刻蚀的温度为40~90℃,时间为4~6h。

20.本发明还提供了上述方案所述制备方法制备的铕离子掺杂蛋黄状二氧化钛双功能复合材料,包括内核和外壳,且所述内核和外壳之间存在空腔;所述内核为二氧化钛,所述外壳为铕离子掺杂的二氧化钛层。

21.本发明还提供了上述方案所述的铕离子掺杂蛋黄状二氧化钛双功能复合材料在光催化领域和发光材料领域的应用。

22.本发明提供了一种铕离子掺杂蛋黄状二氧化钛双功能复合材料的制备方法,本发明采用溶胶凝胶法,首先通过有机硅源的水解在二氧化钛表面包覆二氧化硅层,之后在二氧化硅层表面包覆掺杂铕离子的二氧化钛层,然后通过煅烧使无定形的二氧化钛转变为结晶性良好的二氧化钛,最后通过刻蚀将二氧化硅层去除,形成空腔结构,从而得到铕离子掺杂蛋黄状二氧化钛双功能复合材料。本发明提供的制备方法操作简单,原料来源丰富,价格低廉,在常温常压下即可完成反应,设备要求及生产成本低,节能高效,绿色环保,所得产品尺寸形貌均匀,分散性较好。

23.本发明还提供了上述方案所述制备方法制备的铕离子掺杂蛋黄状二氧化钛双功能复合材料。本发明提供的铕离子掺杂蛋黄状二氧化钛双功能复合材料具有发光和光催化剂双重功能,其核壳均由二氧化钛构成,载流子的载流性能得到极大的提高,光催化性能优异,具有独特的光催化动力学特征;且外壳的二氧化钛层中掺杂有铕离子,铕离子掺杂赋予二氧化钛发光性能,使其成为高性能的发光材料,铕离子独特的4f电子层结构还可以与污染物分子形成配合物,有利于对污染物的吸附,此外,铕离子可以抑制载流子复合,从而提高二氧化钛的光催化活性。实施例结果表明,本发明制备的双功能复合材料在50min模拟太阳光照射下,降解四环素的光降解效率达到96.06%,降解效率高,降解50%所需的时间(t

1/2

)小,且在0~5min和5~50min阶段催化动力学拟合分别符合二级动力学以及一级动力学,显示出独特的动力学特点。

附图说明

24.图1为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料的x射线衍射图谱;

25.图2为实施例1制备的tio2@空心@tio2:eu

3+

复合材料的扫描电镜图;

26.图3为实施例2制备的tio2@空心@tio2:eu

3+

复合材料的扫描电镜图;

27.图4为实施例3制备的tio2@空心@tio2:eu

3+

复合材料的扫描电镜图;

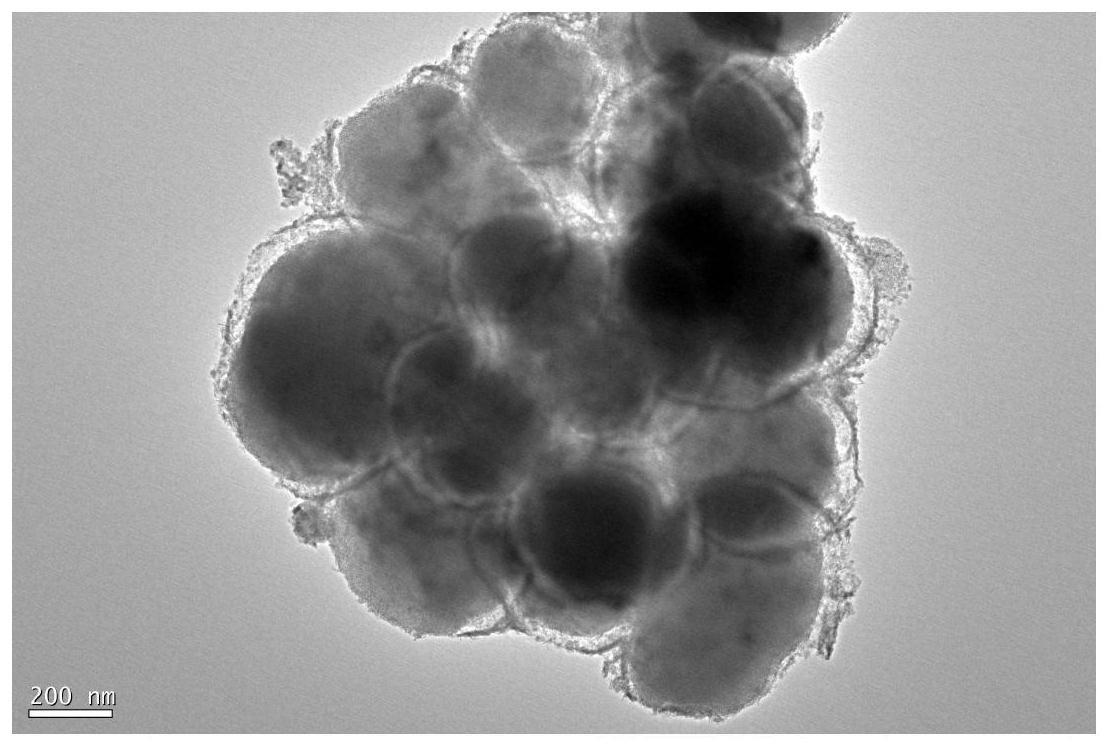

28.图5为实施例1制备的tio2@空心@tio2:eu

3+

复合材料的透射电镜图;

29.图6为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料的激发光谱;

30.图7为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料的发射光谱;

31.图8为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料降解四环素的降解效率曲线;

32.图9为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料降解四环素一级动力学拟合曲线;

33.图10为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料降解四环素二级动力学拟合曲线。

具体实施方式

34.本发明提供了一种铕离子掺杂蛋黄状二氧化钛双功能复合材料的制备方法,包括以下步骤:

35.(1)将二氧化钛粉体、十六烷基三甲基溴化铵、无水乙醇、水、氨水以及有机硅源混合进行第一水解反应,得到单包覆二氧化钛复合材料,所述单包覆二氧化钛复合材料包括二氧化钛和包覆在所述二氧化钛表面的二氧化硅层;

36.(2)将所述单包覆二氧化钛复合材料、水、无水乙醇、第一有机钛源和铕盐水溶液混合进行第二水解反应,得到双包覆二氧化钛复合材料;所述双包覆二氧化钛复合材料包括二氧化钛、包覆在所述二氧化钛表面的二氧化硅层以及包覆在所述二氧化硅层表面的铕离子掺杂二氧化钛层;

37.(3)将所述双包覆二氧化钛复合材料依次进行煅烧和二氧化硅刻蚀,得到铕离子掺杂蛋黄状二氧化钛双功能复合材料。

38.本发明将二氧化钛粉体、十六烷基三甲基溴化铵、无水乙醇、水、氨水以及有机硅源混合进行第一水解反应,得到单包覆二氧化钛复合材料,所述单包覆二氧化钛复合材料包括二氧化钛和包覆在所述二氧化钛表面的二氧化硅层(记为tio2@sio2复合材料)。在本发明中,所述二氧化钛粉体优选为球形二氧化钛粉体,所述球形二氧化钛粉体的粒径优选为250~400nm,在本发明的具体实施例中,优选采用平均粒径为350nm的球形二氧化钛粉体。

39.在本发明中,所述二氧化钛粉体的制备方法包括优选以下步骤:

40.将第二有机钛源、无水乙醇以及氯化钾溶液混合进行第三水解反应,得到二氧化钛粉体。

41.在本发明中,所述第二有机钛源优选为钛酸四丁酯和钛酸四乙酯中的一种或两种,更优选为钛酸四乙酯;所述氯化钾溶液的浓度优选为0.1~0.2mol/l,所述氯化钾溶液的溶剂为水,优选为去离子水,所述第二有机钛源、无水乙醇和氯化钾溶液的体积比优选为0.85~2.0:100:0.4,更优选为1.7:100:0.4;所述第三水解反应的温度优选为20~30℃,更优选为25℃,所述第三水解反应的时间优选为2~4h,更优选为2h;所述第三水解反应优选在恒温水浴条件下进行。在本发明的具体实施例中,优选先将无水乙醇和氯化钾溶液混合,得到混合溶液,然后将第二有机钛源加入至所述混合溶液中进行第三水解反应。

42.第三水解反应完成后,本发明优选将第三水解反应所得反应液离心,将固体产物

分离,然后将所得固体产物依次进行洗涤和干燥,得到二氧化钛粉体。在本发明中,所述洗涤用洗涤剂优选为无水乙醇,所述洗涤的次数优选为5次;所述干燥的温度优选为60℃,时间优选为12h。本发明采用上述方法,能够制备得到形貌规则的球形二氧化钛粉体。

43.在本发明中,所述二氧化钛粉体和十六烷基三甲基溴化铵的质量比优选为(0.1~0.12):(0.3~0.33),更优选为0.12:0.33;所述十六烷基三甲基溴化铵为表面活性剂,在第一水解反应中作为分散剂和稳定剂,起到防止固体聚集的作用。在本发明中,所述二氧化钛和有机硅源的用量比优选为0.12g:(0.16~0.66)ml,更优选为0.12g:0.16~0.2ml,最优选为0.12g:0.16ml;所述有机硅源优选为正硅酸乙酯;所述二氧化钛粉体、无水乙醇、水和氨水的用量比优选为0.12g:36ml:24ml:0.38ml;所述水优选为去离子水,所述氨水的质量分数优选为25%。

44.在本发明中,所述第一水解反应的温度优选为20~30℃,更优选为25℃,所述第一水解反应的时间优选为4~4.5h,更优选为4h;所述第一水解反应优选在恒温水浴条件下进行。在第一水解反应过程中,有机硅源发生水解,形成的二氧化硅包覆在二氧化钛粉体表面。

45.在本发明的具体实施例中,优选先将无水乙醇、水和氨水混合,得到无水乙醇-水-氨水混合溶液,然后将二氧化钛粉体和十六烷基三甲基溴化铵加入无水乙醇-水-氨水混合溶液中搅拌10min,之后加入有机硅源进行第一水解反应。

46.第一水解反应完成后,本发明将所述第一水解反应所得反应液离心,将固体产物分离,然后将所得固体产物依次进行洗涤和干燥;所述洗涤优选为采用去离子水和无水乙醇交替离心洗涤3~5次,所述干燥的温度优选为60℃,干燥的时间优选为12h。

47.得到单包覆二氧化钛复合材料后,本发明将所述单包覆二氧化钛复合材料、水、无水乙醇、第一有机钛源和铕盐水溶液混合进行第二水解反应,得到双包覆二氧化钛复合材料;所述双包覆二氧化钛复合材料包括二氧化钛、包覆在所述二氧化钛表面的二氧化硅层以及包覆在所述二氧化硅层表面的铕离子掺杂二氧化钛层(记为tio2@sio2@tio2:eu

3+

复合材料)。在本发明中,所述单包覆二氧化钛复合材料、第一有机钛源和铕盐水溶液的用量比优选为0.25g:(0.5~1.5)ml:(0.06~0.2)ml,更优选为0.25g:0.75ml:0.1ml;所述第一有机钛源优选为钛酸四丁酯和钛酸四乙酯中的一种或两种,更优选为钛酸四乙酯;所述铕盐水溶液的浓度优选为0.5~1.0mol/l,优选为0.5mol/l,所述铕盐优选为硝酸铕;所述单包覆二氧化钛复合材料、水和无水乙醇的用量比优选为0.25g:0.75ml:37.5ml;所述水优选为去离子水。

48.在本发明中,所述第二水解反应的温度优选为20~30℃,更优选为25℃,时间优选为8~8.5h,更优选为8h;所述第二水解反应优选在恒温水浴条件下进行。在第二水解反应过程中,有机钛源发生水解,形成二氧化钛包覆在二氧化硅层表面,同时铕离子缠在在二氧化钛层中。

49.在本发明的具体实施例中,优选先将单包覆二氧化钛复合材料和水加入无水乙醇中搅拌20min,然后在搅拌条件下加入第一有机钛源和铕盐水溶液进行第二水解反应。

50.第二水解反应完成后,本发明优选将所述第二水解反应所得反应液中的固体产物分离,然后依次进行洗涤和干燥,得到双包覆二氧化钛复合材料;所述洗涤优选为采用去离子水和无水乙醇交替离心洗涤3~5次,所述干燥的温度优选为60℃,干燥的时间优选为

12h。

51.得到双包覆二氧化钛复合材料后,本发明将所述双包覆二氧化钛复合材料依次进行煅烧和二氧化硅刻蚀,得到铕离子掺杂蛋黄状二氧化钛双功能复合材料(记为tio2@空心@tio2:eu

3+

复合材料)。在本发明中,所述煅烧的温度优选为700~900℃,更优选为800~900℃,最优选为900℃,升温至所述煅烧的温度的升温速率优选为2℃/min;所述煅烧的时间优选为2~3h;在煅烧过程中,复合材料中的二氧化钛由无定形态转变为结晶性良好的二氧化钛;煅烧后,将所得煅烧产物进行二氧化硅刻蚀。

52.在本发明中,所述二氧化硅刻蚀用刻蚀液优选为氢氧化钠溶液或氨水;所述氢氧化钠溶液的浓度优选为0.5mol/l,所述氢氧化钠溶液的溶剂为水;所述氢氧化钠溶液和煅烧所得产物的用量比优选为40ml:0.2~0.3g;所述氨水的浓度优选为1mol/l;所述氨水和煅烧所得产物的用量比优选为100ml:0.2~0.3g;所述二氧化硅刻蚀的温度优选为40~90℃,更优选为60~90℃,时间优选为4~6h,更优选为4~5h,本发明将刻蚀时间控制在上述范围内,能够保证二氧化硅刻蚀完全;在本发明的具体实施例中,优选将煅烧后的产物浸泡于刻蚀液中进行刻蚀;本发明通过刻蚀将二氧化硅层去除,在内核和外壳之间形成空腔。

53.刻蚀完成后,本发明优选将所得固体产物依次进行洗涤和干燥,得到铕离子掺杂蛋黄状二氧化钛双功能复合材料;所述洗涤优选为采用去离子水和无水乙醇交替离心洗涤3~5次,所述干燥的温度优选为60℃,干燥的时间优选为12h。

54.本发明还提供了上述方案所述制备方法制备的铕离子掺杂蛋黄状二氧化钛双功能复合材料,包括内核和外壳,且内核和外壳之间存在空腔;所述内核为二氧化钛,所述外壳为铕离子掺杂的二氧化钛层;所述铕离子掺杂蛋黄状二氧化钛双功能复合材料的直径优选为400~600nm,内核直径优选为250~400nm,更优选为350nm,空腔厚度优选为15~50nm,更优选为35nm,外壳厚度优选为10~25nm,更优选为15nm。在本发明中,所述铕离子掺杂蛋黄状二氧化钛双功能复合材料中铕元素和钛元素的摩尔比优选为(1.5~2.5):100,更优选为2:100。本发明提供的双功能复合材料具有发光和光催化剂双重功能,在463nm激发下显示红光,且该双功能复合材料的内核和外壳均为二氧化钛,光催化性能优异,具有独特的光催化动力学特征。

55.本发明还提供了上述方案所述铕离子掺杂蛋黄状二氧化钛双功能复合材料在光催化领域和发光材料领域的应用;在本发明的具体实施例中,所述双功能复合材料可用于光催化降解有机物,用于污水治理领域,还可以作为发光材料用于led领域。本发明对上述应用的具体方法没有特殊要求,采用本领域技术人员熟知的应用方法即可。

56.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例1

58.(1)将1.7ml钛酸四乙酯加至100ml无水乙醇与0.4ml(0.1mol/l)氯化钾的混合溶液中,恒温水浴搅拌2h,然后通过离心洗涤分离产物,用无水乙醇洗涤5次,在60℃下干燥12h,得到tio2粉体,产物质量为0.13g。

59.(2)将0.12g二氧化钛和0.33g十六烷基三甲基溴化铵分散在36ml无水乙醇、24ml

去离子水和0.38ml、质量分数为25%氨水混合溶液中搅拌10min,加入0.16ml正硅酸乙酯反应4h,沉淀物经离心分离,用去离子水和无水乙醇洗涤3-5次,在60℃下干燥12h,得到tio2@sio2粉体,产物质量为0.15g。

60.(3)将0.25g tio2@sio2和0.75ml去离子水分散在37.5ml无水乙醇中,搅拌20min后,在搅拌下加入0.75ml钛酸四丁酯和0.1ml 0.5mol/l的硝酸铕水溶液,连续搅拌8h,将得到的固体产物用去离子水和无水乙醇交替离心洗涤3-5次,在60℃下干燥12h,得到tio2@sio2@tio2:eu

3+

粉体,产物质量为0.2g。

61.(4)将tio2@sio2@tio2:eu

3+

粉体在700℃下煅烧2h,升温速率为2℃/min,然后加至40ml 0.5mol/l的氢氧化钠溶液中水浴4h,将得到的固体产物用去离子水和无水乙醇离心交替洗涤3-5次,在60℃下干燥12h,得到铕离子掺杂蛋黄状双功能复合材料(tio2@空心@tio2:eu

3+

复合材料),产物质量为0.15g,直径为400~600nm。

62.实施例2

63.(1)将1.7ml钛酸四乙酯加至100ml无水乙醇与0.4ml(0.1mol/l)氯化钾的混合溶液中,恒温水浴搅拌2h,然后通过离心洗涤分离产物,用无水乙醇洗涤5次,在60℃下干燥12h,得到tio2粉体,产物质量为0.14g。

64.(2)将0.12g二氧化钛和0.33g十六烷基三甲基溴化铵分散在36ml无水乙醇、24ml去离子水和0.38ml质量分数为25%氨水混合溶液中搅拌10min,加入0.16ml正硅酸乙酯反应4h,沉淀物经离心分离,用去离子水和无水乙醇洗涤3-5次,在60℃下干燥12h,得到tio2@sio2粉体,产物质量为0.14g。

65.(3)将0.25g tio2@sio2和0.75ml去离子水分散在37.5ml无水乙醇中,搅拌20min后,在搅拌下加入0.75ml钛酸四丁酯和0.1ml 0.5mol/l的硝酸铕水溶液,连续搅拌8h,将得到的固体产物用去离子水和无水乙醇交替离心洗涤3-5次,在60℃下干燥12h,得到tio2@sio2@tio2:eu

3+

粉体,产物质量为0.26g。

66.(4)将tio2@sio2@tio2:eu

3+

粉体在800℃下煅烧2h,升温速率为2℃/min,然后加至40ml、0.5mol/l的氢氧化钠溶液中水浴4h,将得到的固体产物用去离子水和无水乙醇离心交替洗涤3-5次,在60℃下干燥12h,得到铕离子掺杂蛋黄状双功能复合材料(tio2@空心@tio2:eu

3+

复合材料),产物质量约为0.13g,直径为400~600nm。

67.实施例3

68.(1)将1.7ml钛酸四乙酯加至100ml无水乙醇与0.4ml(0.1mol/l)氯化钾的混合溶液中,恒温水浴搅拌2h,然后通过离心洗涤分离产物,用无水乙醇洗涤5次,在60℃下干燥12h,得到tio2粉体,产物质量为0.16g。

69.(2)将0.12g二氧化钛和0.33g十六烷基三甲基溴化铵分散在36ml无水乙醇、24ml去离子水和0.38ml质量分数为25%氨水混合溶液中搅拌10min,加入0.16ml正硅酸乙酯反应4h,沉淀物经离心分离,用去离子水和无水乙醇洗涤3-5次,在60℃下干燥12h,得到tio2@sio2粉体,产物质量为0.17g。

70.(3)将0.25g tio2@sio2和0.75ml去离子水分散在37.5ml无水乙醇中,搅拌20min后,在搅拌下加入0.75ml钛酸四丁酯和0.1ml 0.5mol/l的硝酸铕水溶液,连续搅拌8h,将得到的固体产物用去离子水和无水乙醇交替离心洗涤3-5次,在60℃下干燥12h,得到tio2@sio2@tio2:eu

3+

粉体,产物质量为0.24g。

71.(4)将tio2@sio2@tio2:eu

3+

粉体在900℃下煅烧2h,升温速率为2℃/min,然后加至40ml、0.5mol/l的氢氧化钠溶液中水浴4h,将得到的固体产物用去离子水和无水乙醇离心交替洗涤3-5次,在60℃下干燥12h,得到铕离子掺杂蛋黄状双功能复合材料(tio2@空心@tio2:eu

3+

复合材料),产物质量约为0.13g,直径为400~600nm。

72.性能测试:

73.1、x射线衍射测试

74.图1为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料的x射线衍射图谱。根据图1可以看出,实施例1、2中合成的tio2@空心@tio2:eu

3+

复合材料的衍射峰均与标准卡片(pdf#21-1272)中的峰对应,表明实施例1、2所合成的复合材料为纯锐钛矿相。实施例3中合成的tio2@空心@tio2:eu

3+

复合材料出现了与标准卡片(pdf#21-1276)对应的衍射峰,表明实施例3所合成的复合材料出现了金红石相,发生了相转变。

75.2、电镜测试

76.图2为实施例1制备的tio2@空心@tio2:eu

3+

复合材料的扫描电镜图;

77.图3为实施例2制备的tio2@空心@tio2:eu

3+

复合材料的扫描电镜图。根据图2~3可以看出,实施例1~2所得复合材料的直径约为400~600nm,且样品均呈现出规则的球形形貌,表面略粗糙,这是煅烧过程中二氧化钛由无定形态转变为结晶性良好的二氧化钛导致的。

78.图4为实施例3制备的tio2@空心@tio2:eu

3+

复合材料的扫描电镜图。根据图4可以看出,实施例3制备的复合材料的直径约为400~600nm,样品呈现球形形貌,表面可以观察到明显晶粒,表明煅烧温度有利于提高样品结晶性。

79.图5为实施例1制备的tio2@空心@tio2:eu

3+

复合材料的透射电镜图。根据图5可以看出,样品呈现出核-空腔-壳的蛋黄壳结构,内核直径集中分布在350nm左右,空腔和外壳的厚度分别为35nm和15nm。

80.3、发光性能测试

81.图6为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料的激发光谱。根据图6可以看出,以613nm为监测波长,测得实施例1~3制备的样品的激发光谱,其中显示了铕离子特征激发峰,分别位于383、393、413和463nm处,对应于7f

0-5

g2、7f

0-5

l6、7f

0-5

d3、7f

0-5

d2跃迁,主峰位于463nm。

82.图7为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料的发射光谱。根据图7可以看出,在463nm激发下,tio2@空心@tio2:eu

3+

复合材料显示铕离子特征发射峰,该特征峰归属于4f跃迁(5d

0-7fj

(j=0,1,2,3,4)),主峰位于613nm。

83.4、光催化性能测试

84.采用实施例1~3制备的复合材料作为光催化剂,在模拟太阳光辐照条件下进行四环素降解实验,四环素溶液的初始浓度为50mg/l,四环素溶液的体积为40ml,光催化剂的用量均为20mg,测试不同时间内四环素的降解效率。所得结果如图8所示。

85.根据图8可以看出,在5min之内,实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料均降解了50%以上的四环素,显示出了高光催化活性,在模拟太阳光辐照50min后,三个样品光催化降解四环素的效率分别达到95.65%、90.79%、96.06%。

86.图9为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料降解四环素一级动力学拟

合曲线。

87.图10为实施例1~3制备的tio2@空心@tio2:eu

3+

复合材料降解四环素二级动力学拟合曲线。

88.根据图9~10可以看出,曲线随着时间变化可以明显分为两个部分:0-5min以及5-50min,0-5min斜率大,降解速率快,降解50%所需的时间(t

1/2

)小,随着时间增加,降解速率逐渐减缓,并且根据动力学拟合结果可以看出,在0-5min内,复合材料降解四环素符合二级动力学拟合,5~50min符合一级动力学拟合,表明本发明提供的tio2@空心@tio2:eu

3+

复合材料具有独特的光催化动力学特征。

89.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1