一种电石渣浆液洗涤净化烟气系统及方法与流程

1.本技术涉及资源与环境领域,具体涉及一种电石渣浆液洗涤净化烟气系统。

背景技术:

2.电石渣是工业生产制乙炔、聚氯乙烯、聚乙烯醇等产品过程中,电石水解后产生的强碱性固体废物,主要成分为ca(oh)2,每生产1吨pvc约产生1.7吨电石渣(干渣)。近几年来,由于我国煤基电石乙炔法pvc产量迅速增长,每年仅pvc行业的电石渣排放量就超过3000万吨。大量电石渣的堆放不仅占用土地资源,其强碱性及少量硫氢化合物极易对地下水资源造成严重危害。为了减缓电石渣固废排放对环境造成的污染,相关企业及科研院所均开展了大量的电石渣处置技术研究与尝试,目前电石渣综合利用的途径主要包括:利用电石渣生产水泥、墙体材料和将电石渣作为湿法脱硫剂用于湿法脱硫。

3.但现有电石渣处置技术仍存在以下问题:(1)干法电石渣制水泥技术能耗高、电石渣消耗量受市场需求和产能变化、且无法处置湿法电石渣;(2)将电石渣用于湿法脱硫,但脱硫浆液难以氧化、脱硫装置易出现磨损与结垢、杂质对石膏品质影响较大,脱硫系统难以长周期稳定运行。这些“卡脖子”技术难题严重制约着工业固废电石渣处理及资源化利用技术的发展。

技术实现要素:

4.本技术经过研究发现,工业电石渣粒径分布极不均匀、杂质含量高且富含负二价硫等还原性物质是导致传统电石渣湿法脱硫工艺存在如前所述问题的原因所在。

5.基于此,本技术提供电石渣浆液洗涤净化烟气系统,通过对浓电石渣浆液进行破碎乳化和稀释,将稀释后的乳化电石渣浆液经过超细雾化后直接用于烟气净化,利用整流层提高洗涤塔烟气流场均匀性,保证超细雾化浆液与烟气深度接触,利用第二洗涤喷淋层、水洗喷淋层和干燥层对超细雾化浆液进行三级深度捕集,最终实现高ph值电石渣浆液净化烟气和脱硫浆液低ph高效氧化,大幅提高烟气净化效率并降低系统运行能耗。

6.一种电石渣浆液洗涤净化烟气系统,包括电石渣浆液乳化装置、洗涤净化装置和水洗装置,其中所述电石渣浆液乳化装置包括乳化器、乳化箱、乳化液输送泵、乳化液储存箱和乳化液洗涤泵;所述洗涤净化装置包括洗涤塔和洗涤泵,洗涤塔内由下向上依次包括洗涤液循环池、烟气入口、整流层、第一洗涤喷淋层、乳化液洗涤层、第二洗涤喷淋层、水洗喷淋层、干燥层和烟气出口;所述水洗装置包括清水箱和水洗泵;

7.所述乳化器的入口通过管路与所述乳化箱的底部连通、出口通过管路与所述乳化箱的入口连通;

8.所述乳化液输送泵的入口通过管路与所述乳化箱的出口连通、出口通过管路与所述乳化液储存箱的入口连通;

9.所述乳化液洗涤泵的入口通过管路与乳化液储存箱的出口连通、出口通过管路与乳化液洗涤层的入口连通;

10.所述洗涤泵的入口通过管路与所述洗涤液循环池的出口连通、出口通过管路分别与所述第一洗涤喷淋层和第二洗涤喷淋层的入口连通;

11.所述水洗泵的入口通过管路与所述清水箱的出口连通、出口通过管路与所述水洗喷淋层的入口连通。

12.以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

13.可选的,所述电石渣浆液乳化装置还包括设置在乳化液输送泵出口管路上的过滤分液器;所述过滤分液器具有一个进液口、一个粗粒径浆液回流口和一个细粒径浆液出口;所述进液口通过管路与乳化液输送泵的出口连通,所述粗粒径回流口通过管路与乳化箱的入口连通,所述细粒径浆液出口通过管路与乳化液储存箱的入口连通。

14.可选的,所述乳化液储存箱上设有补水口。用于稀释过滤分液器的细粒径出口浆液,乳化液储存箱内浆液质量浓度控制在0.5%-3%。

15.可选的,所述整流层为孔板托盘、管栅、填料中的一种。

16.可选的,所述乳化液洗涤层设置1-3层。

17.可选的,所述水洗喷淋层设置2-3层,底层水洗喷淋层距离第二洗涤喷淋层2.0-2.5m。

18.本技术还提供一种电石渣浆液洗涤净化烟气方法,优选采用本技术的系统完成,包括:

19.质量浓度为12%-20%的电石渣浆液经管路送至乳化箱,经乳化器入口管路进入乳化器内,电石渣浆液中的大颗粒固体电石渣颗粒物经乳化器破碎、乳化后经出口管路返回乳化箱混合均匀;经循环破碎、乳化后的电石渣浆液由乳化液输送泵送至过滤分液器,粒径小于<120μm的电石渣浆液经管路送至乳化液储存箱,粒径大于等于120μm的电石渣浆液经管路送至乳化箱继续乳化;将进入乳化液储存箱内的电石渣浆液通过补水管路补水稀释至质量浓度0.5%-3%,并混合均匀,形成电石渣乳化浆液;

20.含污染物的烟气经烟气入口进入洗涤塔内向上流动,经整流层整流均匀后进入第一洗涤喷淋层,洗涤浆液循环池中的低ph值浆液经洗涤泵送至第一洗涤喷淋层雾化后,对烟气进行逆向接触,初步洗涤净化烟气;完成初步净化的烟气进入乳化液洗涤层,乳化液储存箱中的电石渣乳化浆液经乳化液洗涤泵送至乳化液洗涤层,雾化后与烟气进行深度接触、反应,完成烟气中气态污染物的深度净化;大部分细小的乳化洗涤液随烟气气流继续向上运动,进入第二洗涤喷淋层,与第二洗涤喷淋层中的大颗粒浆液雾滴进行碰撞被捕集,并实现烟气中残留污染物的进一步洗涤净化;

21.完成进一步洗涤净化的烟气进入水洗喷淋层,烟气中仍残留部分未被捕集的超细乳化液滴与水洗喷淋层清水液滴进一步碰撞,完成碰撞长大的大颗粒液滴在重力作用下落入洗涤液循环池,大部分细小液滴在继续向上运动过程中,与干燥层表面进行碰撞富集,在表面富集长大后,最终落入洗涤液循环池,完成干燥的净化烟气由洗涤塔烟气出口排出。

22.可选的,第一洗涤喷淋层和第二洗涤喷淋层的喷淋液气比均为3-8l/nm3;第一洗涤喷淋层和第二洗涤喷淋层的浆液ph值控制为5.0-5.5。

23.可选的,乳化液洗涤层的液气比为0.01-0.8l/nm3;乳化液洗涤层的浆液雾化粒径

<1000μm。

24.可选的,水洗喷淋层的总液气比为0.01-0.2l/nm3,水洗喷淋层的清水雾化粒径<1500μm。

25.与现有技术相比,本技术至少具有如下有益效果之一:

26.(1)本技术提供了一种电石渣浆液高效洗涤净化烟气的解决方案:先对浓电石渣浆液进行深度破碎、乳化,然后在进行分级过滤和稀释,并将处理后的乳化液送至乳化液洗涤层与烟气直接反应,大幅提高烟气净化效率。结合烟气整流,进一步提高电石渣乳化液净化烟气过程气液流场均匀性,降低电石渣浆液净化烟气过程的运行能耗。

27.(2)本技术提供了一种低能耗的电石渣净化烟气的解决方案:在烟气净化区内采用高ph值的电石渣乳化液与烟气进行高效气液接触,大幅降低净化烟气的运行液气比,在洗涤液循环池内进行低ph值控制,提高脱硫浆液的氧化效率,实现系统吸收过程和氧化过程的分区控制,降低系统运行能耗。

28.(3)本技术提供了一种提高电石渣净化烟气系统运行稳定性的解决方案:通过在乳化液洗涤层上方设置第二洗涤喷淋层和水洗喷淋层,对随烟气气流上升的高ph细小乳化液滴进行两级捕集,并在塔内壁表面和结构件表面形成液膜,对粘附颗粒物进行连续冲洗,组织了电石渣浆液在塔内结构、堵塞,大幅提高了系统的运行稳定性。

附图说明

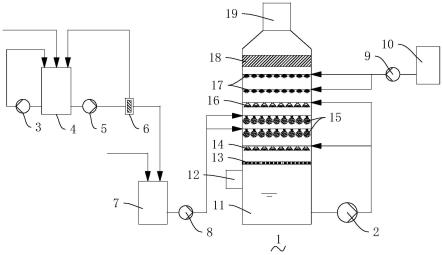

29.图1为本技术电石渣浆液洗涤净化烟气系统的结构示意图。

30.图中所示附图标记如下:

31.1、洗涤塔:11、洗涤液循环池,12、烟气入口,13、整流层,14、第一洗涤喷淋层,15、乳化液洗涤层,16、第二洗涤喷淋层,17、水洗喷淋层,18、干燥层,19、烟气出口;

32.2、洗涤泵;3、乳化器;4、乳化箱;5、乳化液输送泵;6、过滤分液器;7、乳化液储存箱;8、乳化液洗涤泵;9、水洗泵;10、清水箱。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

35.如图1所示,一种电石渣浆液洗涤净化烟气系统,包括电石渣浆液乳化装置、洗涤净化装置和水洗装置,电石渣浆液乳化装置包括乳化器3、乳化箱4、乳化液输送泵5、乳化液储存箱7和乳化液洗涤泵8;洗涤净化装置包括洗涤塔1和洗涤泵2,洗涤塔1内由下向上依次包括洗涤液循环池11、整流层13、第一洗涤喷淋层14、乳化液洗涤层15、第二洗涤喷淋层16、水洗喷淋层17和干燥层18,烟气入口位于洗涤液循环池11和整流层13之间的塔壁上,烟气出口19位于塔体顶部;水洗装置包括清水箱9和水洗泵10。

36.乳化器3的入口通过管路与乳化箱4的底部连通,乳化器3的出口通过管路与乳化箱4的顶部入口连通,乳化箱4内的电石渣浆液循环进入乳化器3内进行切割、碾磨;乳化液输送泵5的入口通过管路与乳化箱4的出口连通,乳化液输送泵5的出口通过管路与乳化液储存箱7的入口连通;乳化液洗涤泵8的入口通过管路与乳化液储存箱7的出口连通,乳化液洗涤泵8的出口通过管路与乳化液洗涤层15的入口连通;洗涤泵2的入口通过管路与洗涤液循环池11的出口连通,洗涤泵2的出口通过管路分别与第一洗涤喷淋层14和第二洗涤喷淋层16的入口连通;水洗泵9的入口通过管路与清水箱10的出口连通,水洗泵9的出口通过管路与水洗喷淋层17的入口连通。

37.乳化器用于循环破碎乳化箱中电石渣浆液中的固体颗粒物,乳化箱上方设有电石渣浆液来料输送管路,将配置好的电石渣浆液送至乳化箱内,电石渣浆液由乳化器入口管路进入乳化器,在乳化器的切割、碾磨作用下,电石渣浆液中大量粗颗粒ca(oh)2、还原性物质的物体颗粒物被破碎、乳化,为了保证电石渣浆液的乳化效果,降低运行能耗,作为优选:来料电石渣浆液质量浓度控制在12%-20%,乳化箱内乳化浆液的停留时间控制在2.0-20min。乳化器可从本领域常用的均质器、破碎机、高剪切均质乳化机等中选择。

38.较优选的实施方式中,电石渣浆液乳化装置还包括设置在乳化液输送泵5出口管路上的过滤分液器6,对乳化后的电石渣浆液进行过滤分离后再送入乳化液储存箱内。过滤分液器6具有一个进液口、一个粗粒径浆液回流口和一个细粒径浆液出口;过滤分液器6的进液口通过管路与乳化液输送泵5的出口连通,粗粒径回流口通过管路与乳化箱4的顶部入口连通,将含有较大粒径颗粒物的浆液范围乳化箱继续乳化;细粒径浆液出口通过管路与乳化液储存箱7的入口连通,将含有细粒径颗粒物的浆液送至乳化液储存箱,用于洗涤净化烟气。过滤分液器6可从具有过滤功能的设备中选择,如孔板过滤器、筛网过滤器等。

39.经过破碎乳化后的细颗粒浆液具有更大的颗粒物比表面积和气液传质速率,可大幅提高烟气净化效率。为了提高乳化浆液的烟气净化效果,通过过滤分液器的过滤分液,控制细粒径浆液出口的电石渣浆液颗粒物粒径<120μm。

40.较优选的实施方式中,在乳化液储存箱7上方设置补水管路,将进入乳化液储存箱内的电石渣浆液质量浓度稀释,提高乳化电石渣浆液乳化效果和气液传质速率,为了保证洗涤系统水平衡和乳化液雾化效果,作为优选,乳化液储存箱内的电石渣乳化液稀释质量浓度范围为0.5%-3%。

41.乳化液洗涤泵8的入口通过管路与乳化液储存箱7的出口连通,乳化液洗涤泵8的出口通过管路与洗涤塔1内的乳化液洗涤层15入口连通。经稀释后的电石渣乳化液由乳化液洗涤泵送至乳化液洗涤层雾化成大量超细雾滴,在洗涤塔内形成高ph值(大于12)的烟气净化区,经充分雾化的电石渣乳化液滴极大的增加了气液接触面积并强化了电石渣颗粒物的溶出速率和气液反应速率。

42.为了进一步提高烟气净化区的净化效率,作为优选:乳化液洗涤层设置1-3层,其结构本身可采用与洗涤喷淋层相同或相似的喷淋结构,乳化液洗涤层液气比为0.01-0.8l/nm3,乳化液洗涤层浆液雾化粒径<1000μm。

43.洗涤塔1内底部为洗涤液循环池11,洗涤液循环池11上方为整流层13,烟气入口12位于洗涤液循环池11和整流层13之间的塔壁上,整流层13位于洗涤塔1内烟气入口12上方、第一洗涤喷淋层14下方,用于烟气整流,保证进入洗涤塔的烟气穿过整流层后,沿竖直方向

均匀向上流动,烟气气流与大量高ph值的超细电石渣乳化液滴均匀接触,提高烟气净化效率,整流层13结构可选孔板托盘、管栅、填料等多种结构,选择孔板托盘时其孔板托盘的孔径控制在10-30mm,开孔率控制在20-40%;选择管栅结构时,管栅的过流面积控制在20-40%。

44.洗涤塔1内的洗涤喷淋层包括第一洗涤喷淋层14和第二洗涤喷淋层16,第一洗涤喷淋层14设置于整流层13上方、乳化液洗涤层15下方,用于对穿过整流层的烟气进行预洗涤净化;第二洗涤喷淋层16设置于乳化液洗涤层15上方,用于捕集随气流向上移动的超细乳化液滴,并协同净化烟气,同时还用于冲洗粘附在洗涤塔塔壁和塔内件上的高ph值乳化液,防止洗涤塔内部发生结垢、堵塞。第一洗涤喷淋层14和第二洗涤喷淋层16均通过洗涤泵2连通洗涤液循环池11,洗涤泵2的入口通过管路与洗涤液循环池11连通,洗涤泵2的出口通过管路分别于第一洗涤喷淋层14和第二洗涤喷淋层16的入口连通。优选地,第一洗涤喷淋层和第二洗涤喷淋层的喷淋液气比均为3-8l/nm3,第一洗涤喷淋层和第二洗涤喷淋层的浆液ph值均控制为5.0-5.5。

45.水洗喷淋层17设置于第二洗涤喷淋层16上方,其结构本身可采用与洗涤喷淋层相同或相似的喷淋结构,水洗喷淋层17与水洗装置连通,水洗泵9的入口通过管路与清水箱10的出口连通,水洗泵9的出口通过管路与水洗喷淋层17的入口连通。清水箱中的冲洗水经水洗泵送至水洗层雾化后,与烟气中残留的乳化液滴和洗涤喷淋层液滴进行碰撞长大,实现乳化液滴和喷淋液滴的深度捕集,同时大量雾化的清洗水在洗涤塔壁面形成一层向下流淌的液膜,进一步阻止乳化液粘附在洗涤塔塔壁,产生结垢堵塞现象,提高洗涤塔系统的运行稳定性。作为优选:水洗喷淋层设置2-3层,底层水洗喷淋层距离第二洗涤喷淋层2.0-2.5m,水洗喷淋层总液气比为0.01-0.2l/nm3,水洗层清水雾化粒径<1500μm。

46.干燥层18设置于水洗喷淋层17上方,可采用多层金属折叠波纹板结构,携带部分水洗层雾化水滴的烟气在穿过干燥层时,雾化水滴由于惯性与金属折叠波纹板表面发生碰撞并被捕集,实现烟气的干燥。被捕集的雾化水滴在金属折叠波纹板表面形成一层向下流淌的液膜,阻止颗粒物粘附金属波纹板表面出现堵塞情况。提高了系统的运行稳定性。

47.利用上述系统进行净化烟气的工艺流程如下:

48.(1)质量浓度为12%-20%的电石渣浆液经管路送至乳化箱,经乳化器入口管路进入乳化器内,电石渣浆液中的大颗粒固体电石渣颗粒物经乳化器破碎、乳化后经出口管路返回乳化箱混合均匀;经不断循环破碎、乳化后,乳化箱内的电石渣浆液由乳化液输送泵送至过滤分液器,粒径小于<120μm的电石渣浆液经管路送至乳化液储存箱,粒径大于120μm的电石渣浆液经管路送至乳化箱继续乳化;在乳化液储存箱上方设置补水管路,将进入乳化液储存箱内的电石渣浆液质量浓度稀释至0.5%-3%,并混合均匀;

49.(2)含污染物的烟气经烟气入口进入洗涤塔向上流动,经整流层整流均匀后进入第一洗涤喷淋层,洗涤浆液循环池中的低ph值浆液(5.0-5.5)经洗涤泵送至第一洗涤喷淋层雾化后,对烟气进行逆向接触,初步洗涤净化烟气;完成初步净化的烟气进入乳化液洗涤层,乳化液储存箱中的电石渣乳化浆液经乳化液洗涤泵送至乳化液洗涤层,雾化成超细雾滴,与烟气进行深度接触、反应,完成烟气中气态污染物的深度净化;大量细小的乳化洗涤液随烟气气流继续向上运动,进入第二洗涤喷淋层,与第二洗涤喷淋层中的大颗粒浆液雾滴(1000-4000μm)进行碰撞被捕集,并实现烟气中残留污染物的进一步洗涤净化;

50.(3)完成进一步洗涤净化的烟气进入水洗喷淋层,烟气中仍残留部分未被捕集的超细乳化液滴与水洗喷淋层清水液滴进一步碰撞,完成碰撞长大的大颗粒液滴在重力作用下落入洗涤液循环池,大量细小液滴在继续向上运动过程中,与干燥层表面进行碰撞富集,在表面富集长大后,最终落入洗涤液循环池,完成干燥的净化烟气由洗涤塔烟气出口排出。

51.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1