碳热还原冶炼活泼的高蒸气压金属的装置及其使用方法

1.本发明属于化工、冶金的设备领域,具体涉及一种碳热还原冶炼活泼的高蒸气压金属的装置。

背景技术:

2.碳热还原法是指在惰性气体的保护下或真空条件下,以碳材料作为还原剂,高温还原金属材料的方法,该方法作为制备金属的方法之一,因为制备工艺成熟、原料廉价易得、操作简单、可实现大批量连续生产,在工业推广中十分有利。目前已有一些金属采用碳热还原法实现了工业生产。然而,对于活泼的高蒸气压金属,在采用碳热还原法冶炼时,会同时产生co、co2和金属蒸气的混合气体。在冷凝过程中,co和co2会将金属重新氧化,从而降低了活泼的高蒸气压金属的收率。

3.现有的设备均是用于制造金属蒸气,不包含co、co2和金属蒸气的分离系统,产生的金属纯度低,收率低。专利201410363490.1、201521048702.3、201910711119.2、201310162668.1、200810222955.6报道了一些制备金属蒸气的设备,但这些设备仅包含金属蒸气的制备装置,均不包含co、co2和金属蒸气的分离系统。如果没有分离系统,金属蒸气直接冷凝,co、co2会金属蒸气氧化,产生的氧化物与金属一起冷凝,严重降低金属的纯度,同时也将导致冷凝的金属结晶成疏松的粉末,这些粉末在取出过程中极易氧化燃烧、甚至发生爆炸。这也是目前碳热还原法无法用于工业化制备活泼的高蒸气压金属的主要原因。

技术实现要素:

4.针对上述不足之处,为避免co、co2与金属蒸气在冷凝过程中反应,本发明提供了一种碳热还原冶炼活泼的高蒸气压金属的装置及其使用方法,该装置在金属蒸气冷凝回收之前,增加气体吸收分离系统,能够将co、co2与金属蒸气高效分离,避免冷凝过程金属蒸气被氧化而降低纯度,进而提高金属的收率,且能够避免粉末状金属产生,降低了爆炸风险,以及降低了操作难度。

5.本发明的一种碳热还原冶炼活泼的高蒸气压金属的装置,包括金属蒸气制备系统、气相吸收分离系统、固态或液态金属冷凝系统和多功能连接管道;

6.其中,气相吸收分离系统包括第一气相吸收分离系统和第二气相吸收分离系统;在气相吸收分离系统中设置有co和co2气体吸收剂;

7.多功能连接管道包括第一支路多功能连接管道、第二支路多功能连接管道、第三支路多功能连接管道和第四支路多功能连接管道;

8.金属蒸气制备系统通过第一支路多功能连接管道和第一气相吸收分离系统连接,金属蒸气制备系统还通过第二支路多功能连接管道和第二气相吸收分离系统连接,第一气相吸收分离系统通过第三支路多功能连接管道和固态或液态金属冷凝系统连接;第二气相吸收分离系统通过第四支路多功能连接管道和固态或液态金属冷凝系统连接。

9.进一步的,固态或液态金属冷凝系统还可以分为第一固态或液态金属冷凝系统和

第二固态或金属液态冷凝系统;

10.第一气相吸收分离系统通过第三支路多功能连接管道和第一固态或液态金属冷凝系统连接,第二气相吸收分离系统通过第四支路多功能连接管道和第二固态或液态金属冷凝系统连接。

11.进一步的,金属蒸气制备系统为密闭的炉体,其设置有加热装置,其中,加热装置的加热方式采用电阻加热、电弧加热、感应加热、微波加热、燃气外加热中的一种方式。

12.进一步的,气相吸收分离系统设置加热装置,加热装置的加热方式为电阻加热、电弧加热、感应加热、微波加热、燃气外加热中的一种。

13.进一步的,多功能连接管道为具有调温功能的多功能连接管道。

14.所述的第一支路多功能连接管道上设置有第一阀门,在第二支路多功能连接管道上设置有第二阀门,第三支路多功能连接管道上设置有第三阀门,在第四支路多功能连接管道上设置有第四阀门。

15.进一步的,碳热还原冶炼活泼的高蒸气压金属的装置上还设置有检测系统和控制系统,检测系统包括吸收剂质量检测系统和气相中co和co2含量检测系统,吸收剂质量检测系统和控制系统连接,用于对气体吸收剂进行称重,并将称量的质量传输至控制系统;气相中co和co2含量检测系统设置在气相吸收分离系统的出口,并和控制系统连接,气相中co和co2含量检测系统用于检测co和co2气体的含量并将检测数据传输至控制系统,控制系统和多功能连接管道上的阀门分别连接,控制系统根据检测的数据和设置的数据进行对比,当满足以下条件之一,则对第一阀门和第二阀门的开闭,以及第三阀门和第四阀门的开闭分别进行切换:

16.条件一:当气相中co和co2含量检测系统检测的co和co2气体的含量超过0.5%时;

17.条件二:当吸收剂质量检测系统检测的气体吸收剂质量超过其完全吸收co或co2后增加质量的80%时。

18.所述的co和co2气体吸收剂为金属碳化物,优选为碳化钙、碳化铝、碳化稀土、碳化硅中的一种或几种。

19.采用本发明的碳热还原冶炼活泼的高蒸气压金属的装置,可以实现得到的高蒸气压金属的质量纯度≥95%,高蒸气压金属的回收率≥98%。

20.本发明的一种碳热还原冶炼活泼的高蒸气压金属的装置的使用方法,包括以下过程:

21.(1)将碳材料和活泼的高蒸气压金属的原料,加入金属蒸气制备系统中,对金属蒸气制备系统加热,进行碳热还原反应,得到co、co2和金属蒸气的混合气体;

22.(2)第一支路多功能连接管道的第一阀门打开,第二支路多功能连接管道的第二阀门关闭,co、co2和金属蒸气的混合气体通过第一支路多功能连接管道进入第一气相吸收分离系统,通过第一气相吸收分离系统的co和co2气体吸收剂,将co和co2进行吸收,从而分离得到高蒸气压金属蒸气;

23.当第一气相吸收分离系统的co和co2气体吸收剂饱和后,第二支路多功能连接管道的第二阀门开启,第一支路多功能连接管道的第一阀门关闭,继续进行分离,得到高蒸气压金属蒸气;

24.同时,对第一气相吸收分离系统中饱和的co和co2气体吸收剂进行再生,再生完成

后,和第二气相吸收分离系统交替吸收和再生;

25.(3)得到的高蒸气压金属蒸气进入固态或液态金属冷凝系统进行冷凝,得到高蒸气压金属。

26.所述的(1)中,按碳的化学计量比的1~2倍,称量碳材料和含活泼的高蒸气压金属的原料。

27.所述的(2)中,co和co2气体吸收剂饱和,其判断标准为:气体吸收剂完全吸收co或co2后增加了原有质量的80%或气相吸收分离系统出口的co和co2气体的含量超过0.5%。

28.所述的(2)中,饱和的co和co2气体吸收剂进行再生的方法为:将失活吸收剂升温至1000℃以上,在0pa~2

×

105pa压力下,进行再生,当吸收剂质量检测系统检测到气体吸收剂恢复至原来质量的99~100%,则完成再生。

29.本发明的有益之处在于:

30.本发明的装置包含了气体吸收分离系统,能够将co、co2和金属蒸气高效分离,金属结晶过程易于控制,纯度高,结晶性能好;气相吸收分离系统包含两套相同的第一气相吸收分离系统和第二气相吸收分离系统,两套气相吸收分离系统交替使用,能够实现连续生产,在线对饱和的co和co2气体吸收剂的原位再生;多功能连接管道具有调节气体温度的功能,一方面可防止金属气体在管道内冷凝,另一方面对气体温度的调节有助于co、co2在气体吸收分离系统内被快速吸收。

31.本发明通过设置两套金属冷凝系统,则可以实现连续生产,保证系统的气密性,提高金属的生产效率。

32.本发明通过设置检测系统和控制系统,能够实现多种参数双重保证,减少人工劳动,提高机械化、自动化控制程度。

附图说明

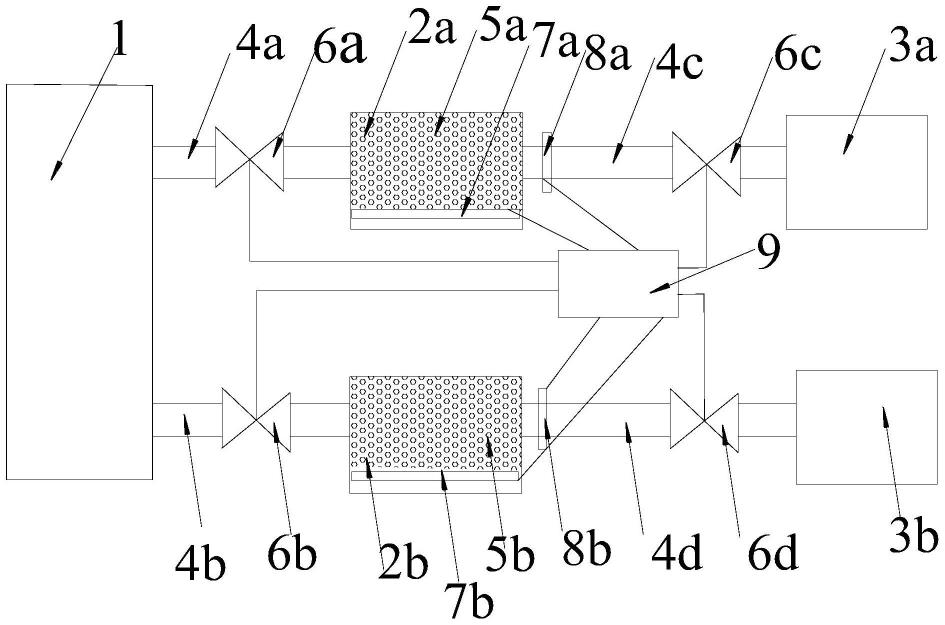

33.图1为本发明实施例1中的碳热还原冶炼活泼的高蒸气压金属的装置的结构示意图;

34.图2为本发明实施例2中的碳热还原冶炼活泼的高蒸气压金属的装置的结构示意图;

35.1-金属蒸气制备系统;2a-第一气相吸收分离系统、2b-第二气相吸收分离系统;3a-第一固态金属冷凝系统、3b-第二固态金属冷凝系统;3c-液态金属冷凝系统;4a-第一支路多功能连接管道、4b-第二支路多功能连接管道、4c-第三支路多功能连接管道、4d-第四支路多功能连接管道;5a-第一气体吸收剂,5b-第二气体吸收剂,6a为第一阀门,6b为第二阀门,6c为第三阀门,6d为第四阀门,7a为第一吸收剂质量检测系统,7b为第二吸收剂质量检测系统,8a为第一气相中co和co2含量检测系统,8b为第二气相中co和co2含量检测系统,9为控制系统。

具体实施方式

36.下面结合附图和实施例对本发明作进一步的详细说明。

37.实施例1

38.一种碳热还原冶炼活泼的高蒸气压金属的装置,其结构示意图见图1,包括金属蒸

气制备系统1、第一气相吸收分离系统2a和第二气相吸收分离系统2b、固态或液态金属冷凝系统和多功能连接管道。

39.本实施例的固态或液态金属冷凝系统为第一固态金属冷凝系统3a和第二固态金属冷凝系统3b;

40.金属蒸气制备系统1包括可密闭的炉体和用于加热物料的加热装置,加热装置的加热方式可以通过电阻加热、电弧加热、感应加热、微波加热、燃气外加热中的一种方式对物料进行加热,本实施例为采用感应加热;金属蒸气制备系统1产生的金属蒸气和co、co2的混合气体,通过第一支路多功能连接管道4a与第一气相吸收分离系统2a连接,或金属蒸气制备系统1产生的金属蒸气和co、co2的混合气体,通过第二支路多功能连接管道4b与第二气相吸收分离系统2b连接,在第一支路多功能连接管道4a上设置有第一阀门6a,在第二支路多功能连接管道4b上设置有第二阀门6b,第三支路多功能连接管道4c上设置有第三阀门6c,在第四支路多功能连接管道4d上设置有第四阀门6d。

41.气相分离吸收系统(第一气相吸收分离系统2a和第二气相吸收分离系统2b)中分别包含可以吸收co和co2的第一气体吸收剂5a和第二气体吸收剂5b,可将金属蒸气制备系统1中产生的co和co2气体吸收,剩余的金属蒸气通过第三支路多功能连接管道4c或第四支路多功能连接管道4d分别进入第一固态金属冷凝系统3a和第二固态金属冷凝系统3b。本实施例中,co和co2气体吸收剂为碳化稀土。

42.碳热还原冶炼活泼的高蒸气压金属的装置上还设置有检测系统和控制系统9,检测系统9包括吸收剂质量检测系统和气相中co和co2含量检测系统,其中,第一气相吸收分离系统2a对应设置有第一吸收剂质量检测系统7a和第一气相中co和co2含量检测系统8a;第二气相吸收分离系统2b对应设置有第二吸收剂质量检测系统7b和第二气相中co和co2含量检测系统8b,每个吸收剂质量检测系统均和控制系统连接,用于对气体吸收剂进行称重,并将称量的质量传输至控制系统;每个气相中co和co2含量检测系统设置在对应的气相吸收分离系统的出口,并和控制系统连接,气相中co和co2含量检测系统用于检测co和co2气体的含量并将检测数据传输至控制系统,控制系统和第一阀门、第二阀门、第三阀门和第四阀门连接,控制系统根据检测的数据和设置的数据进行对比,当满足以下条件之一,则对第一阀门、第二阀门、第三阀门和第四阀门的开闭进行切换:

43.条件一:当气相中co和co2含量检测系统检测的co和co2气体的含量超过0.5%时;

44.条件二:当吸收剂质量检测系统检测的气体吸收剂质量超过其完全吸收co或co2后增加质量的80%时。

45.使用过程中,为了保证金属蒸气制备系统1的连续工作,通过第一支路多功能连接管道4a或第一支路多功能连接管道4b的开闭实现第一气相吸收分离系统2a或第二气相吸收分离系统2b的交替使用,第一支路多功能连接管道4a和第三支路多功能连接管道4c同时开启或关闭;第二支路多功能连接管道4b和第四支路多功能连接管道4d同时开启或关闭。当第一支路多功能连接管道4a和第三支路多功能连接管道4c开启时,第二支路多功能连接管道4b和第四支路多功能连接管道4d关闭,气相吸收分离系统开始吸收co或co2气体,金属蒸气通过多功能管道在第一固态金属冷凝系统3a或第二固态金属冷凝系统3b中冷凝成固态或液态;此时,第二气相吸收分离系统2b的气体吸收剂再生。当第一气相吸收分离系统2a中的co和co2气体吸收剂饱和后,关闭第一支路多功能连接管道4a和第三支路多功能连接

管道4c,开启第二支路多功能连接管道4b和第四支路多功能连接管道4d,第二气相分离系统2b开始吸收co或co2气体,第一气相分离系统2a进行饱和的co和co2气体吸收剂再生。

46.其中,co和co2气体吸收剂饱和,其判断标准为:气体吸收剂完全吸收co或co2后增加了原有质量的80%或气相吸收分离系统出口的co和co2气体的含量超过0.5%。

47.饱和的co和co2气体吸收剂再生的方法为:将失活吸收剂升温至1000℃以上,在0pa~2

×

105pa压力下,进行再生,当吸收剂质量检测系统检测到气体吸收剂恢复至原来质量的99~100%,则完成再生。

48.本实施例采用的多功能连接管道具有调节温度的功能

49.本实施例中,气相分离系统具有加热功能,加热方式可以选择为电阻加热、电弧加热、感应加热、微波加热、燃气外加热中的一种,本实施例选择电弧加热。

50.实施例2

51.一种碳热还原冶炼活泼的高蒸气压金属的装置,其结构示意图见图2,包括金属蒸气制备系统1、第一气相吸收分离系统2a和第二气相吸收分离系统2b、液态金属冷凝系统3c和多功能连接管道。

52.金属蒸气制备系统1包括可密闭的炉体和用于加热物料的加热装置,加热装置的加热方式可以通过电阻加热、电弧加热、感应加热、微波加热、燃气外加热中的一种方式对物料进行加热,本实施例为采用微波加热;金属蒸气制备系统1产生的金属蒸气和co、co2的混合气体,通过第一支路多功能连接管道4a与第一气相吸收分离系统2a连接,或金属蒸气制备系统1产生的金属蒸气和co、co2的混合气体,通过第二支路多功能连接管道4b与第二气相吸收分离系统2b连接,在第一支路多功能连接管道4a上设置有第一阀门,在第二支路多功能连接管道4b上设置有第二阀门,第三支路多功能连接管道上设置有第三阀门,在第四支路多功能连接管道上设置有第四阀门。

53.气相分离吸收系统(第一气相吸收分离系统2a和第二气相吸收分离系统2b)中包含co和co2气体吸收剂,可将金属蒸气制备系统1中产生的co和co2气体吸收,剩余的金属蒸气通过第三支路多功能连接管道4c或第四支路多功能连接管道4d进入液态金属冷凝系统3c。本实施例中,co和co2气体吸收剂为碳化铝。

54.碳热还原冶炼活泼的高蒸气压金属的装置上还设置有检测系统和控制系统,检测系统包括吸收剂质量检测系统和气相中co和co2含量检测系统,吸收剂质量检测系统和控制系统连接,用于对气体吸收剂进行称重,并将称量的质量传输至控制系统;气相中co和co2含量检测系统设置在气相吸收分离系统的出口,并和控制系统连接,气相中co和co2含量检测系统用于检测co和co2气体的含量并将检测数据传输至控制系统,控制系统和第一阀门、第二阀门、第三阀门和第四阀门连接,控制系统根据检测的数据和设置的数据进行对比,当满足以下条件之一,则对第一阀门、第二阀门、第三阀门和第四阀门的开闭进行切换:

55.条件一:当气相中co和co2含量检测系统检测的co和co2气体的含量超过0.5%时;

56.条件二:当吸收剂质量检测系统检测的气体吸收剂质量超过其完全吸收co或co2后增加质量的80%时。

57.使用过程中,为了保证金属蒸气制备系统1的连续工作,通过第一支路多功能连接管道4a或第一支路多功能连接管道4b的开闭实现第一气相吸收分离系统2a或第二气相吸收分离系统2b的交替使用,第一支路多功能连接管道4a和第三支路多功能连接管道4c同时

开启或关闭;第二支路多功能连接管道4b和第四支路多功能连接管道4d同时开启或关闭。当第一支路多功能连接管道4a和第三支路多功能连接管道4c开启时,第二支路多功能连接管道4b和第四支路多功能连接管道4d关闭,气相吸收分离系统开始吸收co或co2气体,金属蒸气通过多功能管道在液态金属冷凝系统3c中冷凝成液态,并通过液态金属排出口排出;此时,第二气相吸收分离系统2b用于气体吸收剂再生。当第一气相吸收分离系统2a中气体吸收剂饱和后,关闭第一支路多功能连接管道4a和第三支路多功能连接管道4c,开启第二支路多功能连接管道4b和第四支路多功能连接管道4d,第二气相分离系统2b开始吸收co或co2气体,第一气相分离系统2a的饱和的co和co2气体吸收剂再生。

58.其中,co和co2气体吸收剂饱和,其判断标准为:气体吸收剂完全吸收co或co2后增加了原有质量的80%或气相吸收分离系统出口的co和co2气体的含量超过0.5%。

59.饱和的co和co2气体吸收剂再生的方法为:将失活吸收剂升温至1000℃以上,在0pa~2

×

105pa压力下,进行再生,当吸收剂质量检测系统检测到气体吸收剂恢复至原来质量的99~100%,则完成再生。

60.本实施例采用的多功能连接管道具有调节温度的功能

61.本实施例中,气相分离系统具有加热功能,加热方式可以选择为电阻加热、电弧加热、感应加热、微波加热、燃气外加热中的一种,本实施例选择电阻加热。

62.实施例3

63.一种碳热还原冶炼活泼的高蒸气压金属的装置,包括金属蒸气制备系统1、气相吸收分离系统、液态金属冷凝系统3c和多功能连接管道;

64.其中,金属蒸气制备系统1为密闭的炉体,其设置有加热装置,其中,加热装置的加热方式采用微波加热。

65.气相吸收分离系统包括第一气相吸收分离系统2a和第二气相吸收分离系统2b;在气相吸收分离系统中设置有co和co2气体吸收剂;气相吸收分离系统设置加热装置,加热装置的加热方式为燃气外加热。本实施例中,co和co2气体吸收剂为碳化钙和碳化硅的混合物。

66.多功能连接管道包括第一支路多功能连接管道4a、第二支路多功能连接管道4b、第三支路多功能连接管道4c和第四支路多功能连接管道4d;多功能连接管道为具有调温功能的多功能连接管道;在第一支路多功能连接管道上设置有第一阀门,在第二支路多功能连接管道上设置有第二阀门,第三支路多功能连接管道上设置有第三阀门,在第四支路多功能连接管道上设置有第四阀门。

67.金属蒸气制备系统1通过第一支路多功能连接管道4a和第一气相吸收分离系统2a连接,金属蒸气制备系统1还通过第二支路多功能连接管道4b和第二气相吸收分离系统2b连接,第一气相吸收分离系统2a通过第三支路多功能连接管道4c和液态金属冷凝系统3c连接;第二气相吸收分离系统2b通过第四支路多功能连接管道4d和液态金属冷凝系统3c连接。

68.碳热还原冶炼活泼的高蒸气压金属的装置上还设置有检测系统和控制系统,检测系统包括吸收剂质量检测系统和气相中co和co2含量检测系统,吸收剂质量检测系统和控制系统连接,用于对气体吸收剂进行称重,并将称量的质量传输至控制系统;气相中co和co2含量检测系统设置在气相吸收分离系统的出口,并和控制系统连接,气相中co和co2含量

检测系统用于检测co和co2气体的含量并将检测数据传输至控制系统,控制系统和第一阀门、第二阀门、第三阀门和第四阀门分别连接,控制系统根据检测的数据和设置的数据进行对比,当满足以下条件之一,则对第一阀门、第二阀门、第三阀门和第四阀门的开闭分别进行切换:

69.条件一:当气相中co和co2含量检测系统检测的co和co2气体的含量超过0.5%时;

70.条件二:当吸收剂质量检测系统检测的气体吸收剂质量超过其完全吸收co或co2后增加质量的80%时。

71.一种碳热还原冶炼活泼的高蒸气压金属的装置的使用方法,包括以下过程:

72.(1)按碳的化学计量比的1~2倍,称量碳材料和含活泼的高蒸气压金属的原料,将碳材料和活泼的高蒸气压金属的原料,加入金属蒸气制备系统中,对金属蒸气制备系统加热,进行碳热还原反应,得到co、co2和金属蒸气的混合气体;

73.(2)第一支路多功能连接管道4a的第一阀门打开,第二支路多功能连接管道4b的第二阀门关闭,co、co2和金属蒸气的混合气体通过第一支路多功能连接管道4a进入第一气相吸收分离系统2a,通过第一气相吸收分离系统2a的co和co2气体吸收剂,将co和co2进行吸收,从而分离得到高蒸气压金属蒸气;

74.当第一气相吸收分离系统2a的co和co2气体吸收剂饱和后,第二支路多功能连接管道4a的第二阀门开启,第一支路多功能连接管道4a的第一阀门关闭,继续进行分离,得到高蒸气压金属蒸气;co和co2气体吸收剂饱和,其判断标准为:气体吸收剂完全吸收co或co2后增加了原有质量的80%或气相吸收分离系统出口的co和co2气体的含量超过0.5%。

75.同时,对第一气相吸收分离系统中饱和的co和co2气体吸收剂进行再生,再生完成后,和第二气相吸收分离系统交替吸收和再生;饱和的co和co2气体吸收剂进行再生的方法为:将失活吸收剂升温至1000℃以上,在0pa~2

×

105pa压力下,进行再生,当吸收剂质量检测系统检测到气体吸收剂恢复至原来质量的99~100%,则完成再生。

76.(3)得到的高蒸气压金属蒸气进入液态金属冷凝系统3c进行冷凝,得到高蒸气压金属。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1