一种新型除尘滤筒过滤器的制作方法

1.本发明涉及一种新型除尘滤筒过滤器,属于空气净化技术领域。

背景技术:

2.当前除尘器内的过滤器主要为圆柱筒状,气流均匀从筒外侧四周通过过滤材料进入到筒的内部,并从内部排出,不同于通常认知下的平板式过滤器,圆筒型的过滤器能够在有限的空间内,最大化过滤面积,有效的提高过滤器的使用寿命,并降低设备的运行阻力,但是由于工业除尘的工况较为恶劣,灰尘量大,设备需要定期的通过反吹气压进行除尘,即对圆筒过滤器内部进行高压喷吹,气流由内向外,将外层拦截在材料表面的灰尘吹落,从而达到降低过滤器的运行阻力,保持过滤器的长期运行的作用。

3.然而通常滤筒的安装分为垂直安装、水平安装和倾斜安装,垂直安装的滤筒反吹后,灰尘下落较为彻底,灰尘的残留量较小,而水平安装和倾斜安装的滤筒由于安装的原因,有很大一部分灰尘由于自重原因,反吹气压吹扫后,会重新落回到滤筒上,如图1,这就导致了除尘目的的失效,并且为了能够将灰尘抛离滤筒,需要更大的反吹气流,这不但变相的增加了能耗,而且较大的吹扫气压长期也会对产品有着损害。同时,从图1也能看出,在滤筒的使用后期,灰尘由于重力的原因,会积聚在滤筒顶端难以去除,被灰尘覆盖的区域称为死区,气流完全无法通过,滤筒有效使用面积被严重减小。

4.此外,在除尘器内,气流由顶部进入除尘器,除尘器内通常安装多个滤筒,气流会自上而下通过每个滤筒,但圆形滤筒在气流通过时,迎气流面的区域达到滤筒的1/2面积,在气流的流通路径上形成很大的阻力,不利于气流均匀扩散至整个除尘器,特别是后期积灰后,通道变窄,对除尘器带来较大的能耗浪费。

5.由上可知,当前使用的圆形滤筒仍存在较多的不足,尤其在除灰效率,降低灰尘回落的附着死区上。为此我们设计一种截面为勒洛三角形的过滤器,如图2,这样在水平安装和倾斜安装的时候,都能尽量减小反吹后灰尘回落的附着死区,但是该种结构的过滤器在装到除尘器的安装支架上后,安装支架的三个端角边正好顶在过滤器内部的单个端角上,这就容易造成了该结构的过滤器不能像圆形滤筒一样可以在支架上随意转动,使其内部被三角尖角磨损的风险大大增大,进而影响其使用寿命,为此我们又设计了一种截面为六条曲线的过滤器,如图5。

技术实现要素:

6.本发明的目的在于提供一种新型除尘滤筒过滤器,在不改变现有的安装设备的安装口径下,在降低勒洛三角被支架端角磨损风险的同时,增加滤芯有效面积,降低灰尘回落的附着死区,降低反吹气体的压力,降低喷吹能耗。

7.为实现上述目的,本发明采取的技术方案如下:

8.一方面,本发明采取的第一种技术方案是:一种新型除尘滤筒过滤器,其包括端盖、支撑护网、滤芯和固定带,所述滤芯内部中空,所述支撑护网设置安装在滤芯内,所述端

盖固定在支撑护网和滤芯的两端,所述固定带套装在滤芯的外围,所述滤芯和支撑护网的内表面与外表面均形成六张弧形曲面,且两两曲面的的相交处平滑过渡。

9.另一方面,本发明采取的第二种技术方案是:一种新型除尘滤筒过滤器,其包括端盖、支撑护网、滤芯和固定带,所述滤芯内部中空,所述支撑护网设置安装在滤芯内,所述端盖固定在支撑护网和滤芯的两端,所述固定带套装在滤芯的外围,所述滤芯和支撑护网的内表面与外表面均形成六张弧形曲面,且两两曲面的的相交处平滑过渡;具体地,所述滤芯的外表面中包括三张第一弧形曲面和三张第二弧形曲面,第一弧形曲面的表面积小于第二弧形曲面,第一弧形曲面和第二弧形曲面相互间隔设置;所述滤芯的内表面中包括三张第三弧形曲面和三张第四弧形曲面,第三弧形曲面的表面积小于第四弧形曲面,第三弧形曲面和第四弧形曲面相互间隔设置。

10.作为上述两种方案的进一步优选,所述滤芯由长方型的聚氨酯或木浆纤维素材料进行打折成波浪形折状,并卷绕成固定的形状,对接处采用胶粘或超声进行缝合。

11.作为上述两种方案的进一步优选,所述滤芯卷绕设置在支撑护网上,通过支撑护网对其进行塑形。

12.作为上述两种方案的进一步优选,所述护网上设置有开孔、并卷绕后焊接成型。

13.作为上述两种方案的进一步优选,所述端盖的安装面设有凹槽,所述滤芯和支撑护网两端嵌套安装在端盖的凹槽内,并通过在凹槽内注胶粘接固定成型。

14.作为上述两种方案的进一步优选,所述固定带绕滤芯一周固定,并通过胶粘方式固定在滤芯表面。

15.作为上述两种方案的进一步优选,所述固定带的数量选择一至三个,优选是两个。

16.本发明的有益效果如下:

17.(1)能够有效的提高反吹除灰的效率;

18.(2)能够有效的降低反吹后灰尘回落的附着死区;

19.(3)能够降低反吹设备的能耗;

20.(4)能够提高产品的使用寿命;

21.(5)能够降低全寿命周期内设备的总体能耗;

22.(6)具有良好的适配性,不改变现有的安装设备的安装口径,不需要额外制作除尘设备,能够轻松替换现有的标准产品,不增加额外的替换费用;同时还能兼顾降低除尘器的安装支架端角对其造成的磨损风险;

23.(7)滤筒的有效面积与现有技术下的圆筒产品保持一致,全寿命周期内的平均阻力更低;

24.(8)可以降低喷吹气流流量,提高喷吹效率;

25.(9)新型的滤筒形状可以在除尘内起到很好的分流作用,能够有效降低除尘箱内部气流阻滞的情况。

26.综上,本发明的两个方案中,方案一结构的过滤器具有更小的灰尘回落附着死区,反吹除灰的效率更高,方案二结构的过滤器虽然灰尘回落死区的区域略大于方案一,但是其降低了除尘器的安装支架端角对其造成的磨损风险;所以两种结构的过滤器均有自己优势和特点,具体使用时可根据需要选择。

27.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变

得明显,或通过本发明的实践了解到。

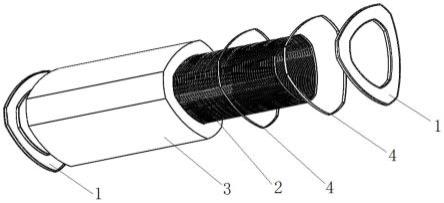

附图说明

28.图1是现有圆形滤筒过滤器的横截面及灰尘清扫难易与堆积示意;

29.图2是勒洛三角形滤筒过滤器示意图;

30.图3是勒洛三角形滤筒过滤器的进气与反吹示意图;其中(1)为进气,(2)为反吹;

31.图4是勒洛三角形滤筒过滤器安装于除尘设备的安装支架上示意图;

32.图5是本发明实施例一的分解示意图;

33.图6是本发明实施例一的组装示意图;

34.图7是本发明实施例二的滤筒过滤器截面示意图;

35.图8是本发明实施例二的整体结构示意图;

36.图9是本发明实施例二的内部结构示意图。

37.图中标记为:1-端盖、2-支撑护网,3-滤芯,4-固定带,5-安装支架,6-第一弧形曲面,7-第二弧形曲面,8-第三弧形曲面,9-第四弧形曲面。

具体实施方式

38.下面结合附图和具体实施例对本发明进行详细说明。

39.实施例一

40.如图5-6所示,一种新型除尘滤筒过滤器,其包括端盖1、支撑护网2、滤芯3和固定带4,所述滤芯3内部中空,其横截面呈勒洛三角形,横截面的三个端点相连后构成正三角形,所述支撑护网2设置安装在滤芯内,护网上设置有开孔、并卷绕后焊接成型,成型后的支撑护网2与滤芯3的形状相同;所述端盖1的安装面设有凹槽,滤芯3和支撑护网2两端嵌套安装在端盖1的凹槽内,并通过在凹槽内注胶粘接固定成型;所述固定带4绕滤芯3一周固定,并通过胶粘方式固定在滤芯3表面,起到对滤芯塑形、均匀间距的作用。

41.实施例二

42.如图7-9所示,一种新型除尘滤筒过滤器,其包括端盖1、支撑护网2、滤芯3和固定带4,所述滤芯3内部中空,滤芯3内设置有支撑护网2,通过支撑护网2对其进行塑形,在支撑护网2和滤芯3的两端装有端盖1,并且滤芯的外围套装有固定带。所述滤芯和支撑护网的内表面与外表面均形成六张弧形曲面,且两两曲面的的相交处平滑过渡;具体的,滤芯的外表面中包括三张第一弧形曲面6和三张第二弧形曲面7,第一弧形曲面6的表面积小于第二弧形曲面7,第一弧形曲面6和第二弧形曲面7相互间隔设置;所述滤芯3的内表面中包括三张第三弧形曲面8和三张第四弧形曲面9,第三弧形曲面8的表面积小于第四弧形曲面9,第三弧形曲面8和第四弧形曲面9相互间隔设置。因支撑护网与滤芯的外形结构相同,只是尺寸不同,故不再赘述。

43.本发明的设计过程及原理介绍如下:

44.首先,要不改变现有设备的安装口径,滤筒的设计必须能够匹配安装到现有的除尘设备的孔内及其安装支架上,同时在水平安装和倾斜安装的时候,尽量减小反吹后灰尘回落的附着死区,应改变滤筒的截面形状,据此,根据原设备的标准安装口径,绘制内接正三角形,同时为了尽量不减少滤筒的周长,让同面积的滤纸能够均匀铺设在滤筒内,以正三

角形的顶点为圆心,以原圆形滤筒直径为半径绘制圆弧,三边为圆弧状的勒洛三角形,如图2,进而得出实施例一中的过滤器。

45.按照过滤器的工作原理,灰尘由滤筒的四周进入到滤筒的滤料表面被拦截,干净的空气由内部输送到对接的管道内,形成完整的过滤过程。随着滤筒的使用,表面灰尘积聚,透气量下降,阻力升高,达到设备预设值后,设备提供高压反吹气体,气体由空气输送管道进入滤筒内部,并透过滤料对滤筒表面的灰尘进行清扫,附着在表面的灰尘由于高压气体的清扫,会脱离滤筒滤料表面,透气量回复,阻力降低,滤筒可以继续运转。通过将原圆筒状过滤器改为勒洛三角形之后,无论滤筒的摆放位置如何调整,灰尘在被反吹气体吹出滤材表面后,它的回落点因为滤筒形状的原因,落回到滤筒上的区域变小了,即便在最不利的一端水平置上时,其可能失效的滤材面积也仅占原面积的1/3,这将有效的降低反吹灰尘回落的死区,并且可以在保证与原始滤筒同等喷吹效果的情况下,降低喷吹的能耗。同时,由于设计的原因,送风气流进入除尘器内部时,在通过滤筒时,滤筒的前端较窄,可以被很好的分流,而在圆形的滤筒上面,气流分流的效果较差。

46.进一步的,为了提高滤筒的安装适配性,根据当前圆形滤筒的内部安装支架的形状,对新型滤筒的内部形状做适配性调整,如图4所示,现有圆形滤筒内部的安装支架通常为三角形状,圆筒安装在三角支架上,由于其内部是圆形,所以可以在支架上随意转动,勒洛三角形的滤筒内部为勒洛三角,每个顶点对应到三角安装支架的顶角进行定位安装,但这样确不能转动,易造成三角安装支架的顶角对其造成磨损。所以为了减少顶点处的滤芯安装问题和在使用过程中,降低顶点受到气流冲刷的风险,需要对顶点进行圆滑处理,处理范围如图5所示,在勒洛三角形滤筒内部形状与圆形滤筒内部形状之间,找到一个平衡位置,用于确定内部的设计形状。

47.同时为了增大滤芯的安装空间,应尽可能大的扩大滤筒的外围尺寸,拉大外部轮廓线与内部轮廓线的距离,增加滤纸的折高,相同折数下,高折高的滤芯拥有更大的过滤面积,在性能上能够表现出更好的阻力和寿命。但是需要注意的是,在增大滤芯安装空间的同时,顶部与圆形滤筒的外部轮廓线的交集线条将越大,虽然降低了尖角的磨损风险,但是增大了失效面积,所以本发明是旨在进一步的在降低勒洛三角尖角磨损风险的同时,提出增加滤芯有效设计面积,并控制失效面积的一种设计方式。

48.有效的实施方案如下:

49.(1)确定内部轮廓线基线,以最贴近内部安装框架的勒洛三角基线为基准,以安装适配的圆筒内部轮廓线为极限基准,以尽可能低的贴合基线,降低尖角磨损和应力集中为原则,设定新型滤筒内部轮廓线;

50.(2)确定产品需求的有效的,且最大的滤芯面积,根据:

51.折高=滤筒需求的滤材面积/(滤材幅宽x2x折数);

52.计算出相应的折高之后,根据折高调整新型滤筒的内部轮廓线与外部轮廓线之间的间距,并最终确定产品的外部轮廓线;

53.按照本发明的最终设计,成品呈现如图7-9,即实施例二中的过滤器。

54.由上可知,实施例一结构的过滤器具有更小的灰尘回落附着死区,反吹除灰的效率更高,实施例二结构的过滤器虽然灰尘回落死区的区域略大于方案一,但是其降低了除尘器的安装支架端角对其造成的磨损风险;所以两种结构的过滤器均有自己优势和特点,

具体使用时可根据需要选择。

55.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的普通技术人员应该了解,上述实施例不以任何形式限制本发明的保护范围,凡采用等同替换等方式所获得的技术方案,均落于本发明的保护范围内。

56.本发明未涉及部分均与现有技术相同或可采用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1