一种用作酯类聚合催化剂的改性活性炭制备方法

1.本发明涉及一种改性活性炭制备方法,特别是涉及一种用作酯类聚合催化剂的改性活性炭制备方法。

背景技术:

2.聚酯作为最重要的化工合成材料之一,在纤维、包装、工程塑料、医用材料等领域也得到了广泛的应用。在技术进步与市场需求的推动下,全球聚酯工业在近20年来得到了飞速发展。

3.脂肪族聚酯的制备方法主要有缩合聚合法和开环聚合法等。缩合聚合法的原料成本较低,虽然聚合产物纯净,不需要介质分离,但是产物分子量低,分子量分布较乱,不利于材料的稳定。而开环聚合法作为一种合成聚酯的有效途径,具有活性聚合的特征,可以使聚合反应及产物具有可控性,从而提高材料性能的稳定性,拓宽了脂肪族聚酯的应用领域。

4.上个世纪80年代,日本东京大学的井上祥平和相田卓三等人发明了金属~卟啉络合体系催化活性开环聚合,生成聚合物的分子数与络合物的分子数相符合,改变单体与络合物的用量比可以完全控制聚合物的聚合度,而且产物分子量分布较窄(macromolecules,1984,17(11):2217~2222.),从此,配位开环聚合逐渐发展。

5.目前,易获得、低毒、高效、高选择性的催化体系成为学术界研究的热点,可用于内酯单体开环聚合的金属主要有碱金属(锂、钠、钾)、碱土金属(镁、钙等)、第ivb族金属(钛、锆等)、稀土金属(钇、镧等)和铝等,但是这些催化剂在安全性、成本性、工业生产适用性等方面存在一些问题。因此,寻找一种安全、成本低、易操作,易于工业扩大生产的酯类聚合催化剂意义重大。

技术实现要素:

6.本发明的目的是提出一种用作酯类聚合催化剂的改性活性炭制备方法,通过该制备方法制得的酯类聚合催化剂安全稳定,不会产生二次污染,使用方便。

7.为实现上述目的,本发明提供了一种用作酯类聚合催化剂的改性活性炭制备方法,包括如下步骤:

8.步骤(1),准备原料:以常规活性炭作为基炭,基炭的饱和吸附水量为m,称取基炭质量0.05~1%的含铋物质,取基炭质量0.5~5%的酸溶液,取所述基炭饱和吸附水量m的0.5~2倍的去离子水,称取基炭质量10~40%的含锌物质;

9.步骤(2),另取一份所述基炭饱和吸附水量m的0.5~2倍的去离子水,称取基炭质量10~40%的含锌物质;

10.步骤(3),将步骤(1)中的含铋物质加入到步骤(1)中的酸溶液中,充分搅拌溶解,然后把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到50~90℃;将步骤(1)中的含锌物质倒入加热过的混合溶液中混合搅拌溶解,用20khz~40khz的超声进行处理1~10分钟,之后将超声后的溶液倒入基炭中均匀混合,用20khz~40khz的超声进行处理20~60

分钟,在50~70℃温度下真空干燥1~2.5小时;

11.步骤(4),将步骤(2)中的去离子水加热到50~90℃,再将步骤(2)中的含锌物质倒入加热过的去离子水中混合搅拌溶解,用20khz~40khz的超声进行处理1~10分钟,之后将溶解后的溶液倒入步骤(3)最终烘干得到的活性炭中,用20khz~40khz的超声进行处理20~60分钟,最后在50~150℃温度下烘干0.5~3小时,得到用作酯类聚合催化剂的改性活性炭。

12.优选地,所述步骤(1)的常规活性炭为煤质活性炭、木质活性炭、果壳活性炭、椰壳活性炭中的一种或几种。

13.优选地,所述步骤(1)的常规活性炭为颗粒状、粉末状、柱状或片层状。

14.优选地,所述步骤(1)的含铋物质为碳酸铋、硝酸铋、氧化铋或硫酸铋。

15.优选地,所述步骤(1)的酸溶液为盐酸、硫酸、硝酸或醋酸。

16.优选地,所述步骤(1)和步骤(2)的含锌物质为碳酸锌、乙酸锌、硫酸锌或硝酸锌。

17.基于上述技术方案,本发明的优点是:

18.本发明的一种用作酯类聚合催化剂的改性活性炭制备方法,以常规活性炭作为基炭,先称取含铋物质、酸溶液、去离子水和含锌物质,将含铋物质溶于酸溶液中,并把该溶液与去离子水均匀混合,进行加热,再将含锌物质倒入加热过的溶液中混合搅拌溶解,最后将溶解后的溶液倒入基炭中均匀混合,使用超声进行辅助处理,再进行真空干燥得到

①

号炭;接着称取去离子水和含锌物质,将含锌物质倒入加热过的去离子水中混合搅拌溶解,再将溶液倒入

①

号炭中均匀混合,使用超声进行辅助处理,烘干处理后得到改性活性炭。

19.本发明得到的用作酯类聚合催化剂的改性活性炭原料安全、价格低廉、成本低,方法简便,易操作,易在工业扩大;采用的多次改性的方法,用作酯类聚合催化剂的效果显著,而且安全稳定,不会产生二次污染,使用方便。该催化剂能够更快更方便的帮助酯类进行聚合。

附图说明

20.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

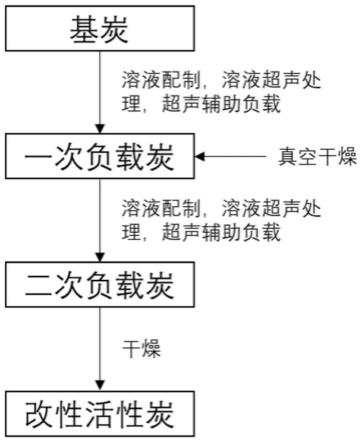

21.图1为用作酯类聚合催化剂的改性活性炭制备方法流程图。

具体实施方式

22.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

23.本发明提供了一种用作酯类聚合催化剂的改性活性炭制备方法,如图1所示,其中示出了本发明的制备流程。本发明的一种用作酯类聚合催化剂的改性活性炭制备方法,以常规活性炭作为基炭,先称取含铋物质、酸溶液、去离子水和含锌物质,将含铋物质溶于酸溶液中,并把该溶液与去离子水均匀混合,进行加热,再将含锌物质倒入加热过的溶液中混合搅拌溶解,最后将溶解后的溶液倒入基炭中均匀混合,使用超声进行辅助处理,再进行真空干燥得到

①

号炭;接着称取去离子水和含锌物质,将含锌物质倒入加热过的去离子水中混合搅拌溶解,再将溶液倒入

①

号炭中均匀混合,使用超声进行辅助处理,烘干处理后得到改性活性炭。

24.具体地,所述改性活性炭制备方法包括如下步骤:

25.步骤(1),准备原料:以常规活性炭作为基炭,基炭的饱和吸附水量为m,称取基炭质量0.05~1%的含铋物质,取基炭质量0.5~5%的酸溶液,取所述基炭饱和吸附水量m的0.5~2倍的去离子水,称取基炭质量10~40%的含锌物质;

26.步骤(2),另取一份所述基炭饱和吸附水量m的0.5~2倍的去离子水,称取基炭质量10~40%的含锌物质;

27.步骤(3),将步骤(1)中的含铋物质加入到步骤(1)中的酸溶液中,充分搅拌溶解,然后把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到50~90℃;将步骤(1)中的含锌物质倒入加热过的混合溶液中混合搅拌溶解,用20khz~40khz的超声进行处理1~10分钟,之后将超声后的溶液倒入基炭中均匀混合,用20khz~40khz的超声进行处理20~60分钟,在50~70℃温度下真空干燥1~2.5小时;

28.步骤(4),将步骤(2)中的去离子水加热到50~90℃,再将步骤(2)中的含锌物质倒入加热过的去离子水中混合搅拌溶解,用20khz~40khz的超声进行处理1~10分钟,之后将溶解后的溶液倒入步骤(3)最终烘干得到的活性炭中,用20khz~40khz的超声进行处理20~60分钟,最后在50~150℃温度下烘干0.5~3小时,得到用作酯类聚合催化剂的改性活性炭。

29.优选地,所述步骤(1)的常规活性炭为煤质活性炭、木质活性炭、果壳活性炭、椰壳活性炭中的一种或几种,所述步骤(1)的常规活性炭为颗粒状、粉末状、柱状或片层状。

30.优选地,所述步骤(1)的含铋物质为碳酸铋、硝酸铋、氧化铋或硫酸铋。所述步骤(1)的酸溶液为盐酸、硫酸、硝酸或醋酸。更优选地,所述步骤(1)和步骤(2)的含锌物质为碳酸锌、乙酸锌、硫酸锌或硝酸锌。

31.实施例1

32.(1)原料准备:以5~10目颗粒状的果壳活性炭100g作为基炭;已知该果壳活性炭的饱和吸附水量m=730g/kg,称取基炭质量0.187%的硝酸铋;取2ml的浓盐酸;取饱和吸附水量m的1.2倍的去离子水87.6g;称取基炭质量10%的碳酸锌;另取一份饱和吸附水量m的1.2倍的去离子水87.6g,称取基炭质量25%的乙酸锌。

33.(2)负载过程1:将步骤(1)中的硝酸铋溶解于步骤(1)中的浓盐酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到70℃,再将步骤(1)中的碳酸锌倒入加热过的溶液中混合搅拌溶解,用20khz的超声进行辅助处理2分钟,最后将超声后的溶液倒入基炭中均匀混合,用20khz的超声进行辅助处理20分钟,在50℃温度下真空干燥1小时。

34.(3)负载过程2:将步骤(1)中的去离子水加热到70℃,再将步骤(1)中的乙酸锌倒入加热过的去离子水中混合搅拌溶解,用20khz的超声进行辅助处理2分钟,最后将超声后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,用20khz的超声进行辅助处理20分钟,在130℃温度下烘干2.5小时,即得改性活性炭。

35.含量检测:

36.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量30%。

37.利用icp~mc测得铋含量为600ppm。

38.实施例2

39.(1)原料准备:以40~50目粉末状的木质活性炭100g作为基炭;已知该木质活性炭的饱和吸附水量m=910g/kg,称取基炭质量0.375%的氧化铋;取1ml的浓醋酸;取饱和吸附水量m的1倍的去离子水91g;称取基炭质量18%的乙酸锌;另取一份饱和吸附水量m的1倍的去离子水91g,称取基炭质量17%的硫酸锌。

40.(2)负载过程1:将步骤(1)中的氧化铋溶解于步骤(1)中的浓醋酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到55℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,用25khz的超声进行辅助处理7分钟,最后将超声后的溶液倒入基炭中均匀混合,用25khz的超声进行辅助处理30分钟,在50℃温度下真空干燥1小时。

41.(3)负载过程2:将步骤(1)中的去离子水加热到55℃,再将步骤(1)中的硫酸锌倒入加热过的去离子水中混合搅拌溶解,用25khz的超声进行辅助处理7分钟,最后将超声后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,用25khz的超声进行辅助处理30分钟,在110℃温度下烘干3小时,即得改性活性炭。

42.含量检测:

43.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量32%。

44.利用icp~mc测得铋含量为650ppm。

45.实施例3

46.(1)原料准备:以8~30目片层状的椰壳活性炭100g作为基炭;已知该椰壳活性炭的饱和吸附水量m=830g/kg,称取基炭质量0.425%的硝酸铋;取2ml的浓硝酸;取饱和吸附水量m的1.1倍的去离子水91.3g;称取基炭质量30%的乙酸锌;取饱和吸附水量m的1.1倍的去离子水91.3g;称取基炭质量5%的硝酸锌。

47.(2)负载过程1:将步骤(1)中的硝酸铋溶解于步骤(1)中的浓硝酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到50℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,用35khz的超声进行辅助处理5分钟,最后将超声后的溶液倒入基炭中均匀混合,用35khz的超声进行辅助处理50分钟,在55℃温度下真空干燥1.5小时。

48.(3)负载过程2:将步骤(1)中的去离子水加热到50℃,再将步骤(1)中的硝酸锌倒入加热过的去离子水中混合搅拌溶解,用35khz的超声进行辅助处理5分钟,最后将溶解后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,用35khz的超声进行辅助处理50分钟,在140℃温度下烘干1.5小时,即得改性活性炭。

49.含量检测:

50.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量34%。

51.利用icp~mc测得铋含量为700ppm。

52.实施例4

53.(1)原料准备:以柱状的煤质活性炭100g作为基炭;已知该煤质活性炭的饱和吸附水量m=1220g/kg,称取基炭质量0.265%的碳酸铋;取1ml的浓硝酸;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌。

54.(2)负载过程1:将步骤(1)中的碳酸铋溶解于步骤(1)中的浓硝酸中,把溶解后的

溶液与去离子水均匀混合,并将混合溶液加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,用30khz的超声进行辅助处理10分钟,最后将超声后的溶液倒入基炭中均匀混合,用30khz的超声进行辅助处理40分钟,在50℃温度下真空干燥1小时。

55.(3)负载过程2:将步骤(1)中的去离子水加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的去离子水中混合搅拌溶解,用30khz的超声进行辅助处理10分钟,最后将超声后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,用30khz的超声进行辅助处理40分钟,在120℃温度下烘干2小时,即得改性活性炭。

56.含量检测:

57.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量47%。

58.利用icp~mc测得铋含量为775ppm。

59.对比例1

60.(1)原料准备:以柱状的煤质活性炭100g作为基炭;已知该煤质活性炭的饱和吸附水量m=1220g/kg,称取基炭质量0.265%的碳酸铋;取1ml的浓硝酸;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌。

61.(2)负载过程1:将步骤(1)中的碳酸铋溶解于步骤(1)中的浓硝酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,用30khz的超声进行辅助处理10分钟,最后将超声后的溶液倒入基炭中均匀混合,用30khz的超声进行辅助处理40分钟,在50℃温度下真空干燥1小时。

62.不进行二次负载。

63.含量检测:

64.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量18%。

65.利用icp~mc测得铋含量为530ppm。

66.对比例2

67.(1)原料准备:以柱状的煤质活性炭100g作为基炭;已知该煤质活性炭的饱和吸附水量m=1220g/kg,称取基炭质量0.265%的碳酸铋;取1ml的浓硝酸;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌。

68.(2)负载过程1:将步骤(1)中的碳酸铋溶解于步骤(1)中的浓硝酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,最后将溶解后的溶液倒入基炭中均匀混合,用30khz的超声进行辅助处理40分钟,在50℃温度下真空干燥1小时。

69.(3)负载过程2:将步骤(1)中的去离子水加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的去离子水中混合搅拌溶解,最后将溶解后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,用30khz的超声进行辅助处理40分钟,在120℃温度下烘干2小时,即得改性活性炭。

70.本对比例在溶液配制后不进行超声处理。

71.含量检测:

72.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量29%。

73.利用icp~mc测得铋含量为570ppm。

74.对比例3

75.(1)原料准备:以柱状的煤质活性炭100g作为基炭;已知该煤质活性炭的饱和吸附水量m=1220g/kg,称取基炭质量0.265%的碳酸铋;取1ml的浓硝酸;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌。

76.(2)负载过程1:将步骤(1)中的碳酸铋溶解于步骤(1)中的浓硝酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,用30khz的超声进行辅助处理10分钟,最后将超声后的溶液倒入基炭中均匀混合,在50℃温度下真空干燥1小时。

77.(3)负载过程2:将步骤(1)中的去离子水加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的去离子水中混合搅拌溶解,用30khz的超声进行辅助处理10分钟,最后将超声后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,在120℃温度下烘干2小时,即得改性活性炭。

78.本对比例在负载溶液后不进行超声处理。

79.含量检测:

80.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量28%。

81.利用icp~mc测得铋含量为590ppm。

82.对比例4

83.(1)原料准备:以柱状的煤质活性炭100g作为基炭;已知该煤质活性炭的饱和吸附水量m=1220g/kg,称取基炭质量0.265%的碳酸铋;取1ml的浓硝酸;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌;取饱和吸附水量m的0.82倍的去离子水100g;称取基炭质量25.5%的乙酸锌。

84.(2)负载过程1:将步骤(1)中的碳酸铋溶解于步骤(1)中的浓硝酸中,把溶解后的溶液与去离子水均匀混合,并将混合溶液加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的溶液中混合搅拌溶解,最后将溶解后的溶液倒入基炭中均匀混合,在50℃温度下真空干燥1小时。

85.(3)负载过程2:将步骤(1)中的去离子水加热到58℃,再将步骤(1)中的乙酸锌倒入加热过的去离子水中混合搅拌溶解,最后将溶解后的溶液倒入步骤(2)最终烘干得到的炭中均匀混合,在120℃温度下烘干2小时,即得改性活性炭。

86.本对比例在所有步骤中都不进行超声处理。

87.含量检测:

88.根据《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》,测得锌含量25%。

89.利用icp~mc测得铋含量为540ppm。

90.本发明所采用基于锌衍生物的聚合催化剂容易获得并且经济实惠,作为食品级别的乙酸锌和碳酸铋,它们甚至可以做到没有任何毒性。其利用具有良好吸附性能的活性炭做载体,在某些需要活性炭做载体的特殊脂肪族聚酯反应中,选择性进行催化开环聚合,其中利用《gb/t 12496.20-1999木质活性炭试验方法锌含量的测定》测得锌含量和icp~mc测得的铋含量来评价催化开环聚合的效果强弱。

91.上述实施例1~4和对比例1~4中的锌含量与铋含量的汇总结果如下:

[0092] 锌含量(%)铋含量(ppm)实施例130600实施例232650实施例334700实施例447775对比例118530对比例229570对比例328590对比例425540

[0093]

锌含量在30%~37%和铋含量在600~700ppm时催化效果达标;锌含量在37%~44%和铋含量在700~750ppm时催化效果良好;锌含量大于44%和铋含量在750ppm以上时催化效果优秀。

[0094]

由上述实施例与对比例可知,二次负载对锌和铋含量有巨大影响,超声对活性炭中锌和铋含量的影响也很重要,尤其是负载溶液后不进行超声处理这一方面。

[0095]

本发明得到的用作酯类聚合催化剂的改性活性炭原料安全、价格低廉、成本低,方法简便,易操作,易在工业扩大;采用的多次改性的方法,用作酯类聚合催化剂的效果显著,而且安全稳定,不会产生二次污染,使用方便。该催化剂能够更快更方便的帮助酯类进行聚合。

[0096]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1