一种双金属3D独特蜂窝状还原二氧化碳催化剂及其制备方法和应用

一种双金属3d独特蜂窝状还原二氧化碳催化剂及其制备方法和应用

技术领域

1.本发明属于光催化领域,具体是涉及一种通过简单的聚合物高温热处理方法制备二氧化碳催化剂的方法。

背景技术:

2.工业过程中化石燃料燃烧产生的二氧化碳(co2)排放是全球变暖的主要原因,光催化二氧化碳减排作为一种可能的绿色技术受到了广泛的关注,在生产燃料(ch4,ch3oh)和有价值的商品化学品(co,hcooh)的同时降低了人为的二氧化碳排放。尽管人们在调节催化剂的形貌和结构以提高其催化活性方面做了大量的工作,但仍存在过电位大、选择性差等严峻挑战。迫切需要设计一种能源效率、选择性和耐用性更高的催化剂。

3.目前,三维过渡非贵金属,特别是fe、co、ni及其衍生物,因其对能量转换反应,具有较高的催化活性,被认为是最有希望取代pt等贵金属的替代品。然而,单一的三维过渡金属材料在一定条件下的活性甚至稳定性都不足以催化电化学反应长期运行。

4.目前二氧化碳光催化剂的制备存在工艺复杂、反应条件苛刻、测试温度过高等问题,亟需开发一种原料易得、反应条件温和及环境友好的二氧化碳催化剂的制备方法。

技术实现要素:

5.本发明目的之一在于提供一种通过简单的聚合物高温热处理方法制备二氧化碳(co2)催化剂的方法,既能降低大气中的温室气体co2,同时又能够在可见光的条件下使得co2转化为co和ch4的可利用的能源。

6.本发明的目的之二在于提供一种cofe合金纳米颗粒嵌入3d蜂窝状多孔的氮掺杂石墨碳框架复合材料。

7.本发明的目的之三在于提供上述cofe合金纳米颗粒嵌入3d蜂窝状多孔的氮掺杂石墨碳框架复合材料在光催化还原二氧化碳的应用。

8.本发明目的通过以下技术方案实现:

9.第一方面,本发明提供一种制备双金属3d独特蜂窝状还原二氧化碳催化剂的制备方法,包括以下步骤:

10.(1)将钴铁合金纳米颗粒和3d蜂窝状的多孔氮掺杂石墨碳框架的碳材料溶于水中,在室温下搅拌混匀,将混合物加热搅拌干燥,形成红褐色的粉末,从而获得cofe纳米颗粒嵌入3d蜂窝状多孔氮掺杂石墨碳框架复合材料的前驱体;

11.(2)将步骤(1)得到的干燥后的样品在惰性气体保护下于管式炉中煅烧,得到cofe纳米颗粒嵌入3d蜂窝状多孔氮掺杂石墨碳框架复合材料。

12.进一步,所述钴铁合金纳米颗粒由钴盐和铁盐组成;所述钴盐选自醋酸钴、硝酸钴中的一种或者两种,优选为硝酸钴;所述铁盐选自氯化铁、硝酸铁中的一种或者两种,优选为硝酸铁。

13.更进一步,所述钴盐和铁盐的质量比为3-1:1-3。优选的,钴盐和铁盐的质量比为1:1。

14.进一步,所述3d蜂窝状的多孔氮掺杂石墨碳框架的碳材料选自三聚氰胺、尿素和聚乙烯吡咯烷酮中的至少一种。优选的,所述碳材料为聚乙烯吡咯烷酮。

15.进一步,所述钴铁合金纳米颗粒与碳材料的质量比为4-1:1-4。优选的,所述钴铁合金纳米颗粒与碳材料的质量比为3:2。

16.进一步,所述水选自蒸馏水、自来水、饮用水、去离子水中的任意一种,优选的为去离子水。

17.进一步,所述步骤(1)中加热搅拌温度为95℃;所述步骤(2)中煅烧温度为500~1100℃,升温速率为1~10℃/min,恒温时间为0.5~2h。优选的,升温速率为5℃/min,煅烧温度为800℃,恒温时间为1h。

18.进一步,所述惰性气体为二氧化碳气体、氮气或氩气。优选为氮气。

19.第二方面,本发明提供利用第一方面所述的方法制备的双金属3d独特蜂窝状还原二氧化碳催化剂。

20.进一步,利用双金属3d独特蜂窝状还原二氧化碳催化剂制备光催化二氧化碳还原薄膜的方法如下:在玻璃培养皿中放入第二方面所述的还原二氧化碳光催化剂,加入去离子水,所述还原二氧化碳光催化剂与去离子水用量质量(mg)/体积(ml)比为10:1,超声将催化剂分散,将培养皿置于烘箱中,在50-80℃下干燥,最后将去离子水均匀分布在干燥的催化剂表面,从而获得光催化二氧化碳还原薄膜。

21.第三方面,本发明提供第二方面所述的双金属3d独特蜂窝状还原二氧化碳催化剂在还原二氧化碳中的应用。

22.与现有技术相比,本发明具有以下优点及有益效果:

23.(1)本发明提供的3d独特蜂窝状的还原二氧化碳光催化剂复合材料具有:cofe/n-gc催化剂的3d蜂窝状结构有助于吸收光,增强了电荷转移特性;

24.(2)cofe/n-gc的3d蜂窝状结构和高比表面积为co2还原提供了丰富的吸附、活化和反应位点;

25.(3)3d蜂窝状的多空氮掺杂石墨碳框架(n-gc)中的光电子可以通过cofe合金纳米颗粒和n-gc复合后转移到cofe合金纳米颗粒上,从而实现更有效的电荷分离;

26.(4)本发明提供的3d独特蜂窝状的还原二氧化碳光催化剂复合材料作为光催化co2还原,不需要加热系统,在室温下即可检测,工作温度低,操作条件温和操作简单;

27.(5)本发明提供的3d独特蜂窝状的还原二氧化碳光催化剂复合材料作为光催化co2还原,可以在室温即20℃~40℃、而且该复合材料在波长为200-800nm的可见光照射下用于光催化co2还原时,ch4和co的最大产率分别为58.53μmol

·

g-1

和54.07μmol

·

g-1

,具有高的稳定性。

28.(6)本发明采用钴、铁双金属纳米颗粒制备催化剂,可以利用金属含量本身与载体之间的协同效应,主要表现在:一是feco合金纳米粒子表面光电子二次转移引起的加速电荷转移行为;另一个是3d蜂窝状的多空氮掺杂石墨碳框架提供快速的传输电子的载体和高的比表面积为co2提供了大量的吸附位点。因而,3d独特蜂窝状的还原二氧化碳光催化剂表现出良好的反应动力学和有较高的活性及高的光催化co2还原效率。

29.(7)本发明提供的复合材料的制备方法操作简单,成本低廉,便于推广。

附图说明

30.图1实施例1得到的cofe合金纳米颗粒复合材料的前驱体在800℃下焙烧的x射线衍射图;

31.图2实施例1得到的cofe合金纳米颗粒复合材料的前驱体在600℃下焙烧的扫描电镜图;

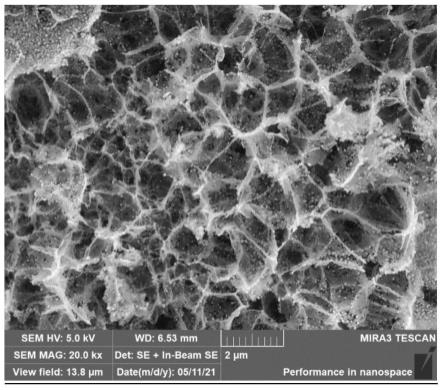

32.图3实施例1得到的cofe合金纳米颗粒复合材料的前驱体在700℃下焙烧的扫描电镜图;

33.图4实施例1得到的cofe合金纳米颗粒复合材料的前驱体在800℃下焙烧的扫描电镜图;

34.图5实施例1得到的cofe合金纳米颗粒复合材料的前驱体在900℃下焙烧的扫描电镜图;

35.图6实施例1得到的cofe合金纳米颗粒复合材料的前驱体在1000℃下焙烧的扫描电镜图;

36.图7实施例1得到的cofe合金纳米颗粒复合材料的前驱体在800℃下焙烧的投射电镜图;

37.图8为实施例6得到cofe合金纳米颗粒嵌入3d蜂窝状的多孔的氮掺杂石墨碳框架复合材料的光催化剂薄膜。

38.图9为实施例1-5得到cofe合金纳米颗粒嵌入3d蜂窝状的多孔的氮掺杂石墨碳框架复合材料在可见光照射7小时的co和ch4产量的比较。(其中a:600℃,b:700℃,c:800℃,d:900℃,e:1000℃)。

39.通过图9发现在cofe合金纳米颗粒复合材料的前驱体在800℃下焙烧的光催化co2还原性能是最好的。

具体实施方式

40.以下通过具体实施例和附图对本发明进一步详细的描述,但本领域技术人员应当知晓本发明的具体实施例并不以任何方式限制本发明,且在本发明基础上所作出的任何等同替换均落入本发明的保护范围,对于未特别注明的工艺参数,可参照常规技术进行。

41.材料表征仪器如下:场发射扫描电子显微镜(field emission scanning electron microscope,sem,mira3),透射式电子显微镜(transmission electron microscopy,jem-2100),x射线衍射仪(x-ray diffractomer,xpert pro),拉曼光谱仪raman spectrometer,rm1000),

42.产物表征方法如下:由泊菲莱全玻璃自动在线微量气体分析系统(the reaction system is connected to an all-glass on-line detecting system,labsolar 6a(beijing perfectlight technology co.,)和气相色谱仪(gas chromatogrphy equipped with a flame-ionization detector,gc-9790ⅱ)对co2还原氧化产物co和ch4进行了分析。

43.实施例1

44.制备3d独特蜂窝状的还原二氧化碳光催化剂复合材料步骤:将4.5g硝酸钴、4.5g

硝酸铁和6.0g聚乙烯吡咯烷酮溶于180ml的去离子水中,在室温下进行磁搅拌。将混合物保持在95℃搅拌干燥,形成红褐色的粉末,从而获得钴铁合金纳米颗粒嵌入3d蜂窝状的多孔氮掺杂石墨碳框架复合材料的前驱体。将前驱体粉末置于瓷坩埚中,在n2气氛下,以5℃/min的升温速率在管式炉中加热,并在焙烧至600℃下保持1h。

45.通过在600℃下获得图2的形貌图像,可以观察到该温度下具有一个3d蜂窝多孔结构,其中cofe纳米颗粒较小。

46.实施例2

47.本实施例与实施例1所用方法相同,区别仅在于焙烧温度不同,本实施例中,焙烧至700℃。在该温度下获得蜂窝状结构的形成是由于pvp-co/fe

2+

在煅烧过程中的分解。

48.图3显示了均匀分布的cofe纳米颗粒嵌入3d蜂窝状的多孔氮掺杂石墨碳框架复合材料

49.实施例3

50.本实施例与实施例1所用方法相同,区别仅在于焙烧温度不同,本实施例中,焙烧至800℃。

51.在该温度下获得蜂窝状结构的如图4显示,均匀分布的cofe合金纳米颗粒明显比实施例1-2的要大。

52.实施例4

53.本实施例与实施例1所用方法相同,区别仅在于焙烧温度不同,本实施例中,焙烧至900℃。

54.在该温度下获得蜂窝状结构的如图5显示,均匀分布的cofe合金纳米颗粒颗粒明显比实施例1-3的要大。

55.实施例5

56.本实施例与实施例1所用方法相同,区别仅在于焙烧温度不同,本实施例中,焙烧至1000℃。

57.在该温度下获得蜂窝状结构的如图6显示,均匀分布的cofe合金纳米颗粒颗粒明显比实施例1-4的要大。

58.实施例6

59.光催化co2还原薄膜的制备:在一个直径为6cm的玻璃培养皿中放入50mg的3d独特蜂窝状的还原二氧化碳光催化剂复合材料,加入5ml去离子水。超声将催化剂分散3min。将培养皿置于烘箱中,在60℃下干燥,最后将500μl去离子水均匀分布在干燥的催化剂表面,从而获得光催化co2还原薄膜。

60.通过该方法获得表面均一,无裂痕的cofe合金纳米颗粒嵌入3d蜂窝状的多孔的氮掺杂石墨碳框架复合材料光催化剂如图8示。

61.图9示出了实施例1-5所制备的光催化剂还原二氧化碳的得率情况,具体如下:

62.实施例1的co和ch4的得率分别为49.65μmol

·

g-1

和32.78μmol

·

g-1

。

63.实施例2的co和ch4的得率分别为49.65μmol

·

g-1

和32.78μmol

·

g-1

。

64.实施例3的co和ch4的得率分别为58.53μmol

·

g-1

和54.07μmol

·

g-1

。

65.实施例4的co和ch4的得率分别为56.65μmol

·

g-1

和41.19μmol

·

g-1

。

66.实施例5的co和ch4的得率分别为49.36μmol

·

g-1

和31.87μmol

·

g-1

。

67.通过图9发现在cofe合金纳米颗粒复合材料的前驱体在800℃下焙烧的光催化co2还原性能是最好的。

68.以上所述,仅为本发明较佳的具体实施方式,但本发明保护的范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所做的任何修改,等同替换和改进等,均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1