一种注塑废气处理装置的制作方法

1.本发明属于气体净化技术领域,具体涉及一种注塑废气处理装置。

背景技术:

2.塑料制品的加工过程中需要将原材料放到投料口,通过注塑机管道将原料吸到注塑机料仓中,被注塑机电加热到200℃左右熔化注入到模具中成型,在加热成型的过程中会产生注塑废气,注塑废气无组织排放会污染环境,影响人体健康。

3.目前,常见的注塑废气处理技术为uv光解、活性炭吸附或者低温等离子体技术,由于注塑所产生的废气为塑料加热过程中挥发出来的颗粒物及聚合物等物质,成分复杂,采用单一的净化技术往往难以达到理想的处理效果;无论选用哪种废气处理技术,要想系统解决注塑废气问题,往往需要先在前端对颗粒物进行去除,目前常采用在前端设置喷淋塔水洗废气,但是湿法喷淋不仅去除颗粒物效果有限,而且增加了水污染,同时还会导致后续废气中生成气溶胶颗粒物,更加难以去除,从而造成二次污染。

技术实现要素:

4.为了解决以上技术问题,本发明公开了一种注塑废气处理装置,可避免二次污染。

5.为实现上述目的,本发明采用如下的技术方案:一种注塑废气处理装置,包括通过管道依次连接的集气罩、预处理设备、低温等离子体设备、活性碳吸附设备、引风机和烟囱,所述预处理设备包括壳体,在所述壳体内设有覆膜滤材、格网和自动清灰装置,所述覆膜滤材和格网沿气体流动方向间隔设置,覆膜滤材和格网的四周侧壁均与壳体内侧壁连接,自动清灰装置位于覆膜滤材靠近集气罩一侧,与覆膜滤材紧邻设置,在壳体顶壁外侧固设有电动机,电动机与自动清灰装置连接,带动自动清灰装置在壳体内部上下移动;在所述壳体底壁外侧设有与壳体内腔连通的积灰斗,积灰斗的一端连接有灰仓,积灰斗位于自动清灰装置的正下方。

6.进一步的,所述覆膜滤材和格网的横截面形状相同,沿宽度方向设有多个间隔设置的、向气体流动方向一侧凹陷的波形槽,位于两端最外侧的波形槽均与壳体内侧壁间隔设置,覆膜滤材与格网重叠间隔设置。

7.进一步的,所述波形槽为半圆形,相邻两个波形槽之间通过一半圆弧过渡连接,半圆弧的直径小于波形的直径。

8.进一步的,所述自动清灰装置包括支架,在支架靠近覆膜滤材一侧的侧面上等间隔设有多个清扫头,多个清扫头延伸至波形槽内,在支架的两端镜像对称连接一向壳体内侧壁延伸的滑轮杆,在滑轮杆远离支架的一端通过一支杆连接有一滑轮,所述滑轮与支杆可转动连接,在壳体的内侧壁上镜像对称设有两个导轨,两个导轨分别与两个滑轮相对设置,滑轮与导轨嵌设可滑动连接;电动机与支架固定连接。

9.进一步的,所述清扫头通过连杆与支架固定连接,清扫头包括刷柄,刷柄的一端与连杆连接,另一端设有刷毛。

10.进一步的,所述毛刷呈半圆形分布,半圆形的直径与覆膜滤材上波形槽的直径相同,刷毛的外边缘与覆膜滤材紧贴设置;毛刷的材质为人造纤维丝。

11.进一步的,所述覆膜滤材与格网相对壳体的中心轴线对称设置。

12.进一步的,所述格网包括框体和位于框体内的网,网材质为碳钢、不锈钢或哈氏合金中的一种,在所述框体的四周均布有多个安装孔,网上的网孔形状为正四边形,孔径为10mm-100mm。

13.进一步的,所述覆膜滤材包括膜层和支撑层,支撑层位于膜层和格网之间,膜层材质为聚四氟乙烯,膜孔径0.1-5

µ

m,支撑层为玻纤、聚苯硫醚或聚酰亚胺中的一种。

14.进一步的,所述装置还包括plc控制系统,在所述烟囱内设有气体传感器测试仪,所述电动机、低温等离子体设备、活性炭吸附设备、引风机、气体传感器测试仪分别与plc控制系统电连接。

15.本发明的注塑废气处理装置采用设置有覆膜滤材的预处理设备干法去除废气中的颗粒物,可以避免二次污染,而且,覆膜滤料孔径小,过滤效率更高;格网的波形设置,可以对过滤气体形成局部扰流,更加有利于气体中颗粒物的收集和去除;通过电动机带动清扫头的移动,可以及时将附着在覆膜滤材表面的颗粒物清扫到积尘斗进行收集;预处理设备底部采用机械式粉尘收集,可以有效避免气体扰流进而带动粉尘二次飞扬;同时,采用低温等离子体技术与活性炭吸附技术串联的组合,能很好的保证对注塑废气的彻底净化;plc控制系统与烟囱上的气体传感器电连接,根据气体传感器测试仪采集的排出气体的气体参数控制电动机、低温等离子体设备、活性炭吸附设备、引风机的工作参数,使得处理后的气体符合排出标准。

附图说明

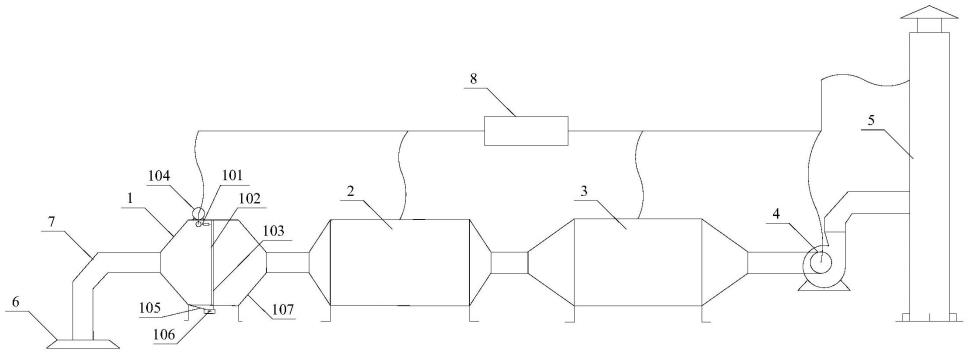

16.图1为本发明所述的注塑废气处理装置的结构示意图;图2为本发明所述的自动清扫装置的俯视结构示意图;图3为本发明所述的滑轮安装图;图4为本发明所述的格网正面局部视图;图5为本发明所述的覆膜滤材的结构示意图;图6为本发明所述的清扫头的侧视图。

17.其中,1-预处理设备,2-低温等离子体设备,3-活性炭吸附设备,4-引风机,5-烟囱,6-集气罩,7-风管,8-plc控制系统,9-气体传感器测试仪,101-自动清灰装置,102-覆膜滤材,103-格网,104-电动机,105-积尘斗,106-灰仓,107-壳体,1011-清扫头,1012-连杆,1013-支架,1014-滑轮,1015-导轨,1016-支杆,1017-滑轮杆,1011a-刷毛,1011b-刷柄,1021-膜层,1022-支撑层,1031-安装孔,1032-网孔。

具体实施方式

18.下面结合附图及具体实施例对本发明作进一步说明。

19.实施例1如图1-图6所示的一种注塑废气处理装置,包括通过管道依次连接的集气罩6、预处理设备1、低温等离子体设备2、活性碳吸附设备3、引风机4和烟囱5,以及plc控制系统8,

在所述烟囱5内设有气体传感器测试仪9,所述低温等离子体设备2、活性炭吸附设备3、引风机4、气体传感器测试仪9分别与plc控制系统8电连接;所述预处理设备1包括壳体107,在所述壳体107内设有覆膜滤材102、格网103和自动清灰装置101,所述覆膜滤材102和格网103沿气体流动方向间隔设置,覆膜滤材102和格网103的四周侧壁均与壳体107内侧壁连接;覆膜滤材102和格网103的横截面形状相同,沿宽度方向设有多个间隔设置的、向气体流动方向一侧凹陷的波形槽,位于两端最外侧的波形槽均与壳体107内侧壁间隔设置,覆膜滤材102与格网103重叠间隔设置,且相对壳体107的中心轴线对称设置;波形槽为半圆形,相邻两个波形槽之间通过一半圆弧过渡连接,半圆弧的直径小于波形槽的直径;自动清灰装置101位于覆膜滤材102靠近集气罩6一侧,与覆膜滤材102紧邻设置,自动清灰装置101包括支架1013,在支架1013靠近覆膜滤材102一侧的侧面上等间隔设有多个清扫头1011,多个清扫头1011延伸至波形槽内,清扫头1011通过连杆1012与支架1013固定连接,清扫头1011包括刷柄1011b,刷柄1011b的一端与连杆1012连接,另一端设有刷毛1011a,刷毛1011a呈半圆形分布,半圆形的直径与覆膜滤材102上波形槽的直径相同,刷毛1011a的外边缘与覆膜滤材102紧贴设置;毛刷1011a的材质为人造纤维丝;在支架1013的两端镜像对称连接一向壳体107内侧壁延伸的滑轮杆1017,在滑轮杆1017远离支架1013的一端通过一支杆1016连接有一滑轮1014,所述滑轮1014与支杆1016可转动连接,在壳体107的内侧壁上镜像对称设有两个导轨1015,两个导轨1015分别与两个滑轮1014相对设置,滑轮1015与导轨1015嵌设可滑动连接;在壳体107顶壁外侧固设有电动机104,电动机104与支架1013固定连接,带动自动清灰装置102在壳体107内部上下移动,所述电动机104与plc控制系统8电连接;在所述壳体107底壁外侧设有与壳体107内腔连通的积灰斗105,积灰斗105的一端连接有灰仓106,积灰斗105位于自动清灰装置102的正下方。

20.所述覆膜滤材102包括膜层1021和支撑层1022,支撑层位1022于膜层1021和格网103之间,膜层1021材质为聚四氟乙烯,膜孔径0.1

µ

m,支撑层1022为玻纤针刺毡。

21.所述格网103包括框体和位于框体内的网,网材质为碳钢金属材质,在所述框体的四周均布有多个安装孔1031,网上的网孔1032形状为正四边形,孔径为10mm。

22.实施例2如图1-图6所示的一种注塑废气处理装置,包括通过管道依次连接的集气罩6、预处理设备1、低温等离子体设备2、活性碳吸附设备3、引风机4和烟囱5,以及plc控制系统8,在所述烟囱5内设有气体传感器测试仪9,所述低温等离子体设备2、活性炭吸附设备3、引风机4、气体传感器测试仪9分别与plc控制系统8电连接;所述预处理设备1包括壳体107,在所述壳体107内设有覆膜滤材102、格网103和自动清灰装置101,所述覆膜滤材102和格网103沿气体流动方向间隔设置,覆膜滤材102和格网103的四周侧壁均与壳体107内侧壁连接;覆膜滤材102和格网103的横截面形状相同,沿宽度方向设有多个间隔设置的、向气体流动方向一侧凹陷的波形槽,位于两端最外侧壁的波形槽均与壳体107内侧壁间隔设置,覆膜滤材102与格网103重叠间隔设置,且相对壳体107的中心轴线对称设置;波形槽为半圆形,相邻两个波形槽之间通过一半圆弧过渡连接,半圆弧的直径小于波形槽的直径;自动清灰装置101位于覆膜滤材102靠近集气罩6一侧,与覆膜滤材102紧邻设置,自动清灰装置101包括支架1013,在支架1013靠近覆膜滤材102一侧的侧面上等间隔设有多个清扫头1011,多个清扫头1011延伸至波形槽内,清扫头1011通过连杆1012与支架1013固定连接,清扫头1011包括

刷柄1011b,刷柄1011b的一端与连杆1012连接,另一端设有刷毛1011a,刷毛1011a呈半圆形分布,半圆形的直径与覆膜滤材102上波形槽的直径相同,刷毛1011a的外边缘与覆膜滤材102紧贴设置;毛刷1011a的材质为人造纤维丝;在支架1013的两端镜像对称连接一向壳体107内侧壁延伸的滑轮杆1017,在滑轮杆1017远离支架1013的一端通过一支杆1016连接有一滑轮1014,所述滑轮1014与支杆1016可转动连接,在壳体107的内侧壁上镜像对称设有两个导轨1015,两个导轨1015分别与两个滑轮1014相对设置,滑轮1015与导轨1015嵌设可滑动连接;在壳体107顶壁外侧固设有电动机104,电动机104与支架1013固定连接,带动自动清灰装置102在壳体107内部上下移动,所述电动机104与plc控制系统8电连接;在所述壳体107底壁外侧设有与壳体107内腔连通的积灰斗105,积灰斗105的一端连接有灰仓106,积灰斗105位于自动清灰装置102的正下方。

23.所述覆膜滤材102包括膜层1021和支撑层1022,支撑层位1022于膜层1021和格网103之间,膜层1021材质为聚四氟乙烯,膜孔径1-5

µ

m,支撑层1022为聚苯硫醚针刺毡。

24.所述格网103包括框体和位于框体内的网,网材质为不锈钢金属材质,在所述框体的四周均布有多个安装孔1031,网上的网孔1032形状为正四边形,孔径为50mm。

25.实施例3如图1-图6所示的一种注塑废气处理装置,包括通过管道依次连接的集气罩6、预处理设备1、低温等离子体设备2、活性碳吸附设备3、引风机4和烟囱5,以及plc控制系统8,在所述烟囱5内设有气体传感器测试仪9,所述低温等离子体设备2、活性炭吸附设备3、引风机4、气体传感器测试仪9分别与plc控制系统8电连接;所述预处理设备1包括壳体107,在所述壳体107内设有覆膜滤材102、格网103和自动清灰装置101,所述覆膜滤材102和格网103沿气体流动方向间隔设置,覆膜滤材102和格网103的四周侧壁均与壳体107内侧壁连接;覆膜滤材102和格网103的横截面形状相同,沿宽度方向设有多个间隔设置的、向气体流动方向一侧凹陷的波形槽,位于两端最外侧壁的波形槽均与壳体107内侧壁间隔设置,覆膜滤材102与格网103重叠间隔设置,且相对壳体107的中心轴线对称设置;波形槽为半圆形,相邻两个波形槽之间通过一半圆弧过渡连接,半圆弧的直径小于波形槽的直径;自动清灰装置101位于覆膜滤材102靠近集气罩6一侧,与覆膜滤材102紧邻设置,自动清灰装置101包括支架1013,在支架1013靠近覆膜滤材102一侧的侧面上等间隔设有多个清扫头1011,多个清扫头1011延伸至波形槽内,清扫头1011通过连杆1012与支架1013固定连接,清扫头1011包括刷柄1011b,刷柄1011b的一端与连杆1012连接,另一端设有刷毛1011a,刷毛1011a呈半圆形分布,半圆形的直径与覆膜滤材102上波形槽的直径相同,刷毛1011a的外边缘与覆膜滤材102紧贴设置;毛刷1011a的材质为人造纤维丝;在支架1013的两端镜像对称连接一向壳体107内侧壁延伸的滑轮杆1017,在滑轮杆1017远离支架1013的一端通过一支杆1016连接有一滑轮1014,所述滑轮1014与支杆1016可转动连接,在壳体107的内侧壁上镜像对称设有两个导轨1015,两个导轨1015分别与两个滑轮1014相对设置,滑轮1015与导轨1015嵌设可滑动连接;在壳体107顶壁外侧固设有电动机104,电动机104与支架1013固定连接,带动自动清灰装置102在壳体107内部上下移动,所述电动机104与plc控制系统8电连接;在所述壳体107底壁外侧设有与壳体107内腔连通的积灰斗105,积灰斗105的一端连接有灰仓106,积灰斗105位于自动清灰装置102的正下方。

26.所述覆膜滤材102包括膜层1021和支撑层1022,支撑层位1022于膜层1021和格网

103之间,膜层1021材质为聚四氟乙烯,膜孔径5

µ

m,支撑层1022为聚酰亚胺;所述格网103包括框体和位于框体内的网,网材质为哈氏合金材质,在所述框体的四周均布有多个安装孔1031,网上的网孔1032形状为正四边形,孔径为100mm。

27.所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1