一种用于移液器的高精度变距装置及分距板的制作方法

1.本发明涉及医疗器械技术领域,具体涉及一种用于辅助气动移液器移动的机构,尤其涉及一种用于移液器的高精度变距装置及分距板。

背景技术:

2.随着分子生物科技的快速发展,生物实验室的工作量剧增,如何有效提高实验工作效率成为当今热门课题。一种多通道且各道并行独立移液的移液器,适用于医疗检测和生物科技行业的高精度液体转移。为生物实验室人员处理大量而重复的体力劳动,极大提高了工作效率;达到高可靠性、高精度的移液要求。

3.移液是通过电机驱动的螺杆组件(丝杆)并导致光杆在活塞中上下运动实现气体置换方式进行。移液器的每个通道均对应单独的电机,以实现多通道并行独立移液,移液器排组由多个移液器并排组成,可同时对多个样品标本进行加液,现有的移液器排组之间的距离普遍为固定的。机构使用的试管和试管架多种多样,试管直径的不同和试管架上相邻孔之间的间隔不同,导致移液器排组上的各个枪头不能准确进入对应的试管内进行吸排液工作。

4.公开号为cn111890399a的发明专利具体公开了,“一种可变间距吸料装置,包括龙门吊,龙门吊下方设有基板,基板两侧均设有连接组件,连接组件包括与基板连接的滑台,滑台远离基板的一侧设有气动滑轨,气动滑轨顶端与龙门吊连接,基板前端左右平行设有直线滑轨,两个直线滑轨上滑动设有定位板,定位板与基板之间设有至少两个吸嘴杆,吸嘴杆底端设有气动吸嘴,吸嘴杆前端突出设有定位栓,定位板对应定位栓开设有滑槽,两个滑槽呈倾斜对称设置,吸嘴杆后端突出设有限位栓,基板对应限位栓开设有横道,基板位于定位板左侧设有升降机构,升降机构用于驱动定位板沿直线滑轨上下移动,定位板后端面设有气嘴定位块,气嘴定位块上对应气动吸嘴设有气嘴,气嘴通过气管与气动吸嘴连通。”上述可变间距吸料装置虽然实现了气动吸嘴之间的距离可变,但是,其在长时间使用后,在连接台的作用下,定位板与直线滑轨之间会出现磨损,定位板发生位移,导致定位栓卡在滑槽内无法移动,进而导致可变距吸料装置无法正常工作。

技术实现要素:

5.针对现有技术存在的上述不足,本发明提供针对现有技术存在的上述不足,本发明提供一种用于移液器的高精度变距装置,包括控制系统、底板、分距板和驱动组件,驱动组件安装在底板上,驱动组件与控制系统连接,底板的一端面上设置有第一滑轨组,分距板通过第一滑轨组与底板连接,且与底板平行设置,分距板的一端与驱动组件连接,分距板能够沿第一滑轨组的高度方向往复运动,分距板上开设有多个导向滑槽;底板安装有第一滑轨组的端面上设置有第二滑轨组,第二滑轨组上安装有多个滑动条,滑动条远离底板的端面上均安装有滑块,每个滑块均伸入到与其相对应的导向滑槽内,且滑块的侧壁与导向滑槽的槽壁抵接,滑动条用于安装移液器;分距板移动时,多个滑动条能够沿第二滑轨组的长

度方向往复运动。驱动组件工作时,带动分距板上下运动,此时,滑块沿导向滑槽的长度方向运动,进而带动多个滑动条沿第二滑轨组的长度方向移动,从而改变安装在滑动条上的移液器之间的间距,从而使移液器能够准确对准试管。底座向上或向下运动时,会传输给分距板向远离底板的方向的作用力,限位组件与安装座或分距板连接,能够抵消作用力,避免第一滑轮组磨损,使分距板与底板不平行,造成装置无法正常运行的情况。本装置操作简单,通过控制系统操控驱动组件的工作时间,即可精准控制相邻移液器之间的间距,大大减少了工作人员向试管或样本内吸排液的时间。

6.本发明解决技术问题,采用的技术方案如下:

7.一种用于移液器的高精度变距装置,包括控制系统、底板、分距板和驱动组件,驱动组件安装在底板上,驱动组件与控制系统连接。底板的一端面上设置有第一滑轨组,分距板通过第一滑轨组与底板连接,且与底板平行设置,分距板的一端与驱动组件连接,分距板能够沿第一滑轨组的高度方向往复运动,分距板上开设有多个导向滑槽;

8.底板安装有第一滑轨组的端面上设置有第二滑轨组,第二滑轨组上安装有多个滑动条,滑动条远离底板的端面上均安装有滑块,每个滑块均伸入到与其相对应的导向滑槽内,且滑块的侧壁与导向滑槽的槽壁抵接,滑动条用于安装移液器;

9.分距板移动时,多个滑动条能够沿第二滑轨组的长度方向往复运动。

10.进一步的,驱动组件包括第一驱动装置,第一驱动装置的输出轴上设置有螺纹,输出轴上套设有螺母,螺母与输出轴螺纹连接,螺母能够沿输出轴的高度方向移动,螺母外周设置有安装座,安装座的一端与分距板连接。

11.进一步的,第一滑轨组包括第一滑轨和第二滑轨,第一滑轨和第二滑轨平行安装在底板上;

12.第一滑轨和第二滑轨的结构相同,均包括导轨和滑块,滑块上设有工型滑槽,导轨上设置有与工型滑槽相适配的工型台,且嵌设在工型滑槽内,工型台的侧壁与工型滑槽的槽壁抵接;滑块能够沿导轨的高度方向移动。

13.进一步的,导轨的一侧设置有垫板,导轨通过垫板与底板连接,滑块远离底板的一端与分距板连接。

14.进一步的,第二滑轨组包括第三滑轨和第四滑轨,第三滑轨和第四滑轨平行安装在底板上,且与第一滑轨和第二滑轨呈90

°

设置;

15.第三滑轨和第四滑轨的结构相同且与第一滑轨的结构相同,第三滑轨和第四滑轨也均包括滑块和导轨,滑动条的一端与第三滑轨上的滑块连接,另一端与第四滑轨上的滑块连接,第三滑轨和第四滑轨上的导轨均与底板连接。

16.进一步的,还包括测量组件,测量组件包括读取磁头和磁栅尺,读取磁头安装在滑动条的顶部,磁栅尺安装在底板上,且读取磁头能够沿磁栅尺的长度方向移动。

17.进一步的,一滑动条的顶面设置有挡片,底板的顶面上间隔设置有第一检测机构和第二检测机构,第一检测机构和第二检测机构用于检测挡片的位置。

18.进一步的,多个导向滑槽呈中心对称设置。

19.进一步的,底板上安装有第三检测机构,第三检测机构能够沿底板的高度方向移动,第三检测机构用于检测分距板的位置。

20.进一步的,第三检测机构包括第六滑轨、第二驱动装置和升降轨道,第六滑轨和第

五滑轨的结构相同,也包括导轨和滑块,第六滑轨的导轨安装在底座远离分距板的一端,第六滑轨上的滑块与第二驱动装置的侧壁连接,升降轨道安装在底板的侧壁上,升降轨道远离底板的一侧上设置有轮齿条,第二驱动装置的输出端安装有与轮齿条相适配的齿轮,齿轮与轮齿条啮合;

21.第二驱动装置远离底座的一端设置有检测件。

22.一种分距板,分距板上开设有安装腔,在安装腔内安装有多个导向杆,多个导向杆的一端均与安装腔的侧壁转动连接,多个导向杆的另一端均与安装腔的侧壁可拆卸连接,导向杆与安装腔底面的夹角能够改变,导向杆上开设有腰型孔,滑动条上的滚轮伸入到导向滑槽内,且滚轮的周壁能够与腰型孔的侧壁抵接,腰型孔两端的弧壁能够与滚轮的周壁抵接。

23.综上所述,由于采用了上述技术方案,本发明的有益效果是:

24.本发明所提供的一种用于移液器的高精度变距装置,首先,通过控制系统操控第一驱动装置转动,螺母套设在输出轴上并通过外周设置的安装座与分距板连接,分距板通过第一滑轨和第二滑轨与底板连接,从而将输出轴的旋转运动转换为分距板的上下运动。多个滑动条通过第三滑轨和第四滑轨与底板连接,并通过滑块与分距板上的多个导向滑槽抵接,分距板上下运动时,滑块能够沿所在导向槽的槽壁滑动,进而使滑动条沿第三滑轨和第四滑轨的长度方向移动,由于导向滑槽开设的角度不同,则滑块的位移长度不同,滑动条的位移长度也不同,从而改变相邻的滑动条之间的间距,移液器安装在滑动条上,进而改变移液器之间的间距。

25.其次,底板上设置的检测机构用于检测挡片的位置,当其能够检测到挡片的位置时,则说明,滑块的侧壁与导向滑槽上端或下端的槽壁抵接,相邻滑动条之间的距离已处于所能达到的最短距离。

26.再次,工作人员通过控制系统操控第一驱动装置转动的步数,能够精准控制分距板上下移动的距离,进而精确控制相邻移液器之间的间距;第三检测机构能够与分距板同方向,同距离移动,通过第三检测机构检测分距板的位置能够体现分距板位移是否到位,从而得知相邻移液器之间的间距是否到达所需间距。

27.最后,工作人员通过调节导向杆的角度,能够改变滑动条之间能够达到的最大间距。

附图说明

28.本发明将通过例子并参照附图的方式说明,其中:

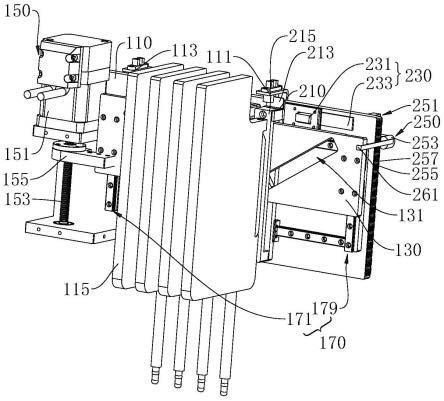

29.图1是本发明提供的一种用于移液器的高精度变距装置的结构示意图;

30.图2是本发明提供的驱动组件的结构示意图;

31.图3是本发明提供的第一滑轨组和第二滑轨组安装在底板上的结构示意图;

32.图4是本发明提供的滑动条和第二滑轨组安装在底板上的结构示意图;

33.图5是图4中i处的放大结构示意图;

34.图6是本发明提供的第三检测机构安装在底板上的结构示意图;

35.图7是本发明提供的一种分距板的结构示意图;

36.图8是本发明提供的锁死机构安装在分距板上的机构示意图。

37.图标:110、底板;111、第一检测机构;113、第二检测机构;115、移液器;130、分距板;131、导向滑槽;150、驱动组件;151、第一驱动装置;153、输出轴;155、安装座;170、第一滑轨组;171、第一滑轨;172、导轨;173、滑块;174、工型滑槽;175、工型台;176、垫板;179、第二滑轨;190、第二滑轨组;191、第三滑轨;193、第四滑轨;210、滑动条;211、滑块;213、挡片;230、测量组件;231、读取磁头;233、磁栅尺;250、第三检测机构;251、第六滑轨;253、第二驱动装置;255、升降轨道;257、轮齿条;261、检测件;270、安装腔;271、导向杆;273、滚轮;274、调节孔;275、腰型孔;277、锁死机构;278、定位板;279、节点槽。

具体实施方式

38.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

39.下面结合图1至图8对本发明作详细说明。

40.实施例1

41.请参考图1所示,一种用于移液器的高精度变距装置,包括控制系统、底板110、分距板130和驱动组件150,驱动组件150安装在底板110上,驱动组件150与控制系统连接,通过控制系统能够控制驱动组件150工作。底板110的一端面上竖直设置有第一滑轨组170,分距板130通过第一滑轨组170与底板110连接,且与底板110平行设置。分距板130的一端与驱动组件150连接,驱动组件150工作时,能够带动分距板130沿第一滑轨组170的高度方向往复运动。分距板130上开设有多个导向滑槽131,多个导向滑槽131呈中心对称设置且相邻导向滑槽131开设的角度不同,离对称轴越近的导向滑槽131与对称轴之间锐角的角度越小。底板110安装有第一滑轨组170的端面上水平设置有第二滑轨组190,第二滑轨组190上安装有多个滑动条210,滑动条210远离底板110的端面上均安装有滑块211,每个滑块211伸入到与其相对应的导向滑槽131内,且滑块211的侧壁与导向滑槽131的槽壁抵接,滑动条211用于安装移液器115。工作人员操控控制系统启动驱动组件150后,驱动组件150带动分距板130上下移动,位于导向滑槽131内的滑动条210沿着导向槽131的槽壁移动,多个滑动条210沿第二滑轨组190的长度方向移动,进而改变安装在滑动条110上的移液器之间的距离。使移液器能够准确对接试管或样本进行吸排液工作。

42.变距装置还包括测量组件230,测量组件230用于测量滑动条210移动的距离。驱动组件150在工作时会发生丢步的情况,此情况发生时,分距板130实际位移的距离变短,即滑动条210移动的距离变短,导致滑动条210之间的间距小于预设间距,达不到所需要求,通过测量组件230能够测量滑动条210的实际位移量,测量组件230与控制系统连接,当测量组件230检测到滑动条210的位移量不够时,控制系统能够操控驱动组件150继续工作,直至滑动条210的位移量与预设值一致,进而精确控制相邻移液器之间的间距。

43.请参考图1和图2所示,驱动组件150包括第一驱动装置151,第一驱动装置151的输出轴153上设置有螺纹,输出轴153上套设有螺母,螺母与输出轴153螺纹连接,螺母能够沿输出轴153的高度方向移动,螺母外周设置有安装座155,安装座155的一端与分距板130连接。第一驱动装置151和分距板130直接或间接安装在底板110上,第一驱动装置151转动时,套设在输出轴153上的螺母即安装座155无法同输出轴153做圆周运动,螺母和安装座155只能沿输出轴153的高度方向移动,进而实现分距板130沿底板110的高度方向移动。在本实施

方式中,第一驱动装置151为步进电机,其输出轴153、套设在输出轴153上的螺母和安装座155共同组成滚珠丝杠副,本部分为现有技术,此处不再详细描述。

44.请参考图3至图5所示,第一滑轨组170包括第一滑轨171和第二滑轨179,第一滑轨171和第二滑轨179平行且竖直安装在底板110上;第一滑轨171和第二滑轨179的结构相同,均包括导轨172和滑块173。滑块173上设有工型滑槽174,导轨172上设置有与工型滑槽174相适配的工型台175,且嵌设在工型滑槽174内,工型台175的侧壁与工型滑槽174的槽壁抵接;滑块173能够沿导轨172的高度方向移动,且只能从竖直方向与导轨172分离。第一滑轨171和第二滑轨179上的导轨172的一侧均设置有垫板176,导轨172通过垫板176与底板110连接,滑块173远离底板110的一端与分距板130连接。分距板130与底板110之间需要间隔一定距离,通过垫板176能够增加分距板130与底板110之间的距离,如导轨172或/和滑块173的厚度之和能够满足所需距离,则不需要设置垫板176。此外,第一滑轨171和第二滑轨179上的导轨172高度要大于导向滑槽131上端高度和下端高度之差,避免分距板130运动时,滑块173与导轨172分离。

45.进一步的,第二滑轨组190包括第三滑轨191和第四滑轨193,第三滑轨191和第四滑轨193平行安装在底板110上,且与第一滑轨171和第二滑轨179呈90

°

设置,保证滑动条210能够在水平方向平滑移动。第三滑轨191和第四滑轨193的结构相同且与第一滑轨171的结构相同。即,第三滑轨191和第四滑轨193上也设置有导轨和滑块,第三滑轨191和第四滑轨193上的导轨与底板110连接,第三滑轨191和第四滑轨193上滑块与对应的滑动条210连接。

46.请再次参考图1所示,测量组件230包括读取磁头231和磁栅尺233。读取磁头231安装在滑动条210的顶部,读取磁头231与控制系统连接。磁栅尺233安装在底板110上,且读取磁头231能够沿磁栅尺233的长度方向移动。磁栅尺233被均匀磁化,s极和n极均匀间隔排列在磁栅尺233上,读取磁头231在沿磁栅尺233的长度方向移动时,能够读取s极和n极的变化,从而测量滑动条210的位移距离。通过该滑动条210位移的距离能够计算出相邻两个滑动条210之间的间距。如滑动条210的数量为单数(大于1),读取磁头231优选安装在与位于中间滑动条210的相邻滑动条210上。

47.在另一实施例中,底板110上安装有第三检测机构250,第三检测机构250和测量组件230的作用相同,用于检测分距板130的位移位移距离,进而检测滑动条210是否位移到位。请参考图6所示,第三检测机构250能够沿底板110的高度方向移动,第三检测机构250用于检测分距板130的位置。分距板110移动时,控制系统控制第三检测机构250工作,检测分距板130是否到达所需位置。

48.具体的,第三检测机构250包括第六滑轨251、第二驱动装置253和升降轨道255。第六滑轨251和第五滑轨233的结构相同,也包括导轨和滑块,第六滑轨251的导轨安装在底座110远离分距板130的一端,第六滑轨251上的滑块与第二驱动装置253的侧壁连接,第二驱动装置253能够沿第六滑轨251上的导轨的高度方向移动。升降轨道255安装在底板110的侧壁上,升降轨道255远离底板110的一侧上设置有轮齿条257,第二驱动装置253的输出端安装有与轮齿条257相适配的齿轮,齿轮与轮齿条257啮合。第二驱动装置253工作时,齿轮随输出端一同转动,齿轮会沿轮齿条257的高度方向运动,从而带动第二驱动装置253沿第六滑轨251的高度方向移动。第二驱动装置253远离底座110的一端设置有检测件261。分距板

130运动时,控制系统控制第二驱动装置253工作,使第二驱动装置253与分距板130同方向,同距离移动。如两者均停止移动后,检测件261能够检测到分距板130,则说明分距板130位移到位,移液器能够与试管对齐;如检测件261未能检测到分距板130,则说明分距板130位移未到位,第一驱动装置151存在丢步的情况,此时,控制系统会发出警示,提示工作人员,设备出现故障,需要进行维修调整,避免移液器的枪头不能准确插入试管,导致吸排液工作失败。

49.此外,位于两端的滑动条210的顶面均设置有挡片213,底板110的顶面间隔设置有第一检测机构111和第二检测机构113,第一检测机构111和第二检测机构113均与控制系统连接,第一检测机构111和第二检测机构113均用于检测挡片213的位置。在本实施方式中,第一检测机构111和第二检测机构113均为光耦传感器。挡片213位于第一检测机构111或第二检测机构113下方时,能够遮挡第一检测机构111或第二检测机构113发出的光束,此时,第一检测机构111或第二检测机构113将信号传输给控制系统,控制系统自动操控驱动装置151停止工作。当第一检测机构111检测到挡片213时,则代表相邻滑动条210之间的距离已达到该变距装置能够达到的最小值;当第二检测机构113检测到挡片213时,则代表相邻滑动条210之间的距离已达到该变距装置能够达到的最大值,继续移动将损坏变距装置。

50.实施例2

51.由于分距板130上的导向滑槽131的开设角度是固定的,所以,使用某一块分距板130时,相邻滑动条210之间的最大间距是一定的,即试管之间的间距大于次分距板130能够达到的最大间距,则需要更换分距板130,才能使相邻滑动条210之间的间距等于试管之间的间距。此外,如果使用能够满足市面现有的最大间距试管架的分距板130进行短距离变距操作,会影响变距的精确度。所以,在本实施方式中,分距板130采用可调节导向滑槽131角度的方式,即减少了减少了工作人员更换分距板130的次数,也减少了分距板130的制作成本,还能够提高分距板130的适用范围,通过改变导向滑槽131的角度,从而满足市面上所有间距的试管架的使用。

52.具体的,请参考图7和图8所示,分距板130上开设有安装腔270,在安装腔内安装有多个导向杆271,多个导向杆271的一端与安装腔271的侧壁转动连接。导向杆271上开设有腰型孔275,滑动条210上的滚轮273伸入到导向滑槽131内,且滚轮273的周壁能够与腰型孔275的侧壁抵接,腰型孔275两端的弧壁能够与滚轮273的周壁抵接。在本实施例中,腰型孔275相当于实施例1中的导向滑槽131,滚轮相当于实施例1中的滑块211,且其效果相同。

53.进一步的,分距板130上开设有多个与导向杆271一一对应的调节孔274,调节孔274呈弧形,调节孔274的侧壁上开设有避让孔,且通过避让孔与安装腔270连通,调节孔274内嵌设有锁死机构277,多个导向杆271未与安装腔270侧壁连接的一端,均通过避让孔伸入到与之相对应的调节孔274内,且与调节孔274内的锁死机构277连接。调节孔274的两端面上均设有多个对应的节点槽279,锁死机构277沿调节孔274的侧壁滑动,能够改变导向杆271的角度,进而改变腰型孔275的角度,改变相邻滑动条210之间的最大间距。锁死机构277包括两个定位板278,两个定位板278分别位于调节孔274的两侧,两个定位板278通过螺钉进行连接,螺钉贯穿两个定位板278和调节孔274,通过旋转螺母能够改变两个定位板278之间的距离。两个定位板278的内侧均设置有凸起,凸起能够落入节点槽279内,通过旋转螺母使两个定位板278与分距板130的两端贴合,从而对导向杆271进行固定。避免导向杆271在

调节孔274内发生位移,造成导向杆271的角度改变。每个节点槽279代表一定的间距范围,例如,第一个节点槽279代表相邻滑动条210之间的可变间距为0mm-8mm,第一个节点槽279代表相邻滑动条210之间的可变间距为0mm-10mm。

54.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1