一种碳四加氢催化剂再生系统和方法与流程

本发明属于催化剂再生领域,更具体地,涉及一种碳四加氢催化剂再生系统和方法。

背景技术:

1、目前,碳四馏分加氢技术类型广泛,例如:乙烯裂解碳四加氢、丁二烯装置碳四炔烃尾气加氢制丁二烯或丁烯-1等,其中碳四馏分由于存在烯烃和炔烃以及少量重组分,因此,加氢过程会产生聚合物及胶质重组分,从而影响催化剂活动。随着加氢催化剂的应用日渐成熟,尤其对于碳四馏分选择性加氢技术,贵金属钯系催化剂和非贵金属镍基催化剂已成为碳四不饱和馏分加氢最常用的两种催化剂,传统装置采用贵金属催化剂居多,随着国内研究院将非贵金属镍基催化剂的选择性、转化率不断改良,新建碳四馏分加氢项目采用非贵金属镍基催化剂的采用率逐年增加。

2、目前的加氢催化剂再生技术包括两种:(1)通常情况下对于催化剂运行时间较短以及催化剂表面没有或有少量焦碳生成的催化剂再生使用热氢气汽提方法,如cn101376115a公开了一种贵金属加氢催化剂的再生方法,通过通入纯氢气进行再生,过程简单。但采用纯氢气不仅经济成本高,同时温度难以稳定控制。(2)对催化剂运行时间较长,因结焦、积碳引起活性下降,需要用水蒸汽-空气法进行烧焦再生,使催化剂活性得以恢复。如cn111822059a公开了一种加氢催化剂再生方法,通过氮气、蒸汽和空气不同阶段不同比例实现对裂解汽油(c5-c14)加氢装置反应器催化剂再生,该流程实现了烧焦再生,同时尾气环保密闭排放。但该流程比较适用于重组分介质加氢以及贵金属催化剂的再生。

3、针对目前再生系统简单,且主要应用于碳五及以上组分反应装置催化剂的结焦再生,无针对碳四加氢催化剂再生的装置和方法。因此,提供何种再生系统以适应上述碳四馏分加氢技术和碳四馏分加氢技术使用的不同催化剂,并同时保证再生系统使用时安全可靠(由于热氢汽提使用的氢气和烧焦再生法使用的空气不能共存),成为工程设计需要突破考虑的问题。

技术实现思路

1、本发明的目的是针对现有技术的不同,提出一种碳四加氢催化剂再生系统和方法。本发明可根据碳四原料重组分含量和碳四加氢催化剂结焦程度,进行热氢汽提和烧焦再生两种催化剂再生方式,可适用于碳四馏分加氢技术使用的不同催化剂,增加了经济效益,同时保障工艺流程安全与环保。

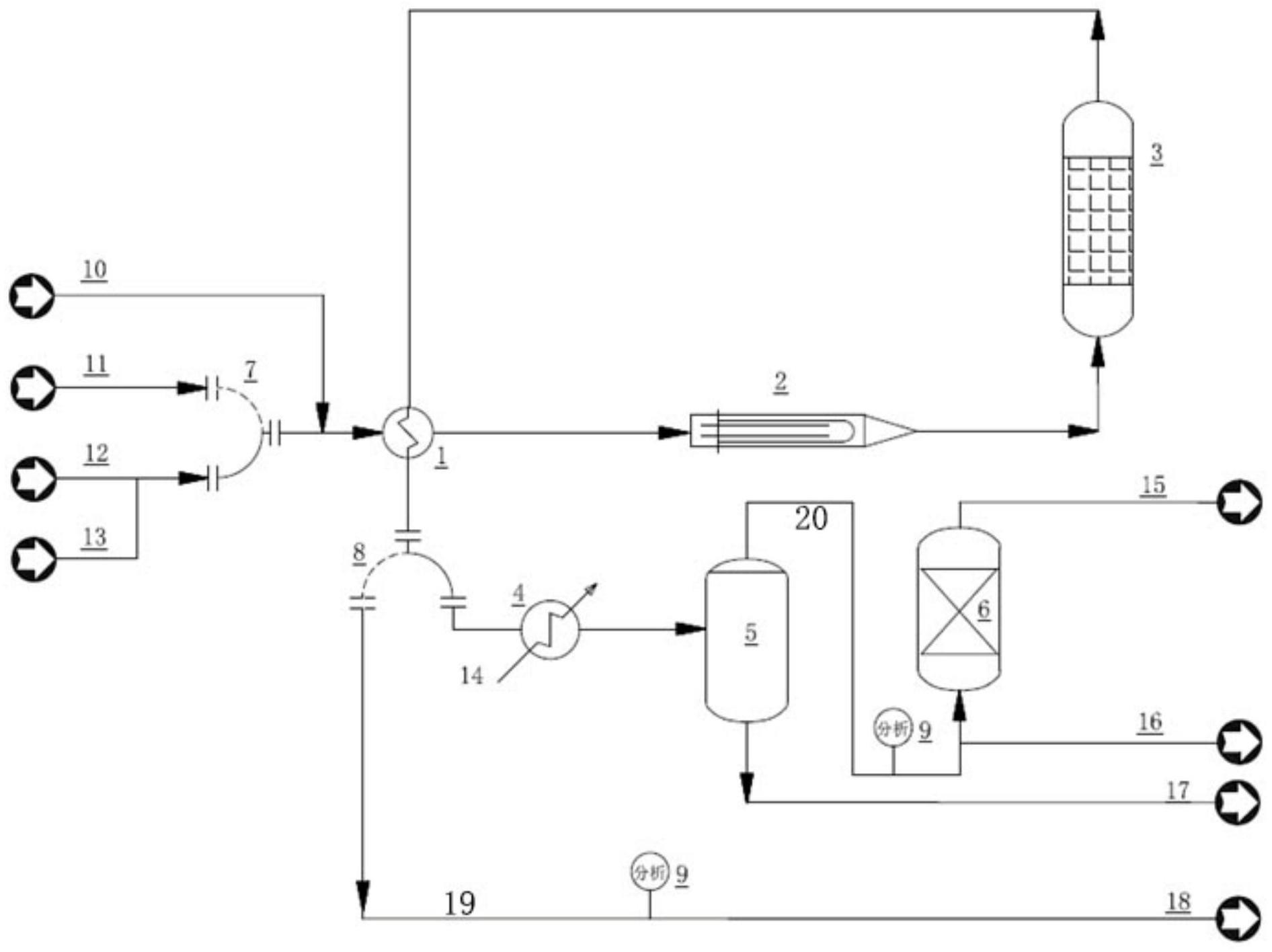

2、为了实现上述目的,本发明第一方面提供了一种碳四加氢催化剂再生系统,该系统包括:再生气进出换热器、再生气电加热器、碳四加氢反应器、氮气管线、氢气管线、蒸汽管线、空气管线、再生气转接头、再生尾气转接头、第一尾气排放管线和废弃物流处理子系统;

3、所述再生气转接头的上游接头分为两路,所述氢气管线连接至所述再生气转接头的一路上游接头上;所述空气管线与所述蒸汽管线合并后连接至所述再生气转接头的另一路上游接头上;

4、所述再生气转接头的下游接头通过下游管线与所述再生气进出换热器的再生气进口连接,所述氮气管线合并至所述下游管线上;

5、所述再生气进出换热器的再生气出口、再生气电加热器、碳四加氢反应器和所述再生气进出换热器的再生尾气进口依次连接;

6、所述再生气进出换热器的再生尾气出口连接至所述再生尾气转接头的上游接头上;所述再生尾气转接头的下游接头分为两路,一路与所述废弃物流处理子系统连接,一路与所述第一尾气排放管线连接;

7、所述废弃物流处理子系统内设置有第二尾气排放管线;所述第一尾气排放管线和所述第二尾气排放管线上均设置有尾气分析仪。

8、根据本发明,优选地,所述废弃物流处理子系统还设置有再生气冷却器和再生气分液罐,以及任选地活性炭吸附罐;

9、所述再生尾气转接头的一路下游接头与所述再生气冷却器和再生气分液罐依次连接;

10、所述再生气分液罐包括废水出口和气相尾气出口;所述废水出口连接至废水排放设备;所述气相尾气出口通过所述第二尾气排放管线连接至焚烧炉,和/或,连接至所述活性炭吸附罐底部,所述活性炭吸附罐的顶部与外界大气环境连接。

11、根据本发明,优选地,所述第一尾气排放管线与火炬系统连接。

12、根据本发明,优选地,所述催化剂为镍基催化剂、钯系催化剂和铜基催化剂中的至少一种。

13、根据本发明,优选地,所述碳四为不饱和碳四轻烃,优选地,所述碳四为炼厂碳四、油田碳四、炼化工业乙烯副产碳四和丁二烯装置副产碳四炔烃尾气中的至少一种。

14、在本发明中,所述废水排放设备为污水池或污水处理厂。

15、本发明第二方面提供了一种碳四加氢催化剂再生方法,该方法采用所述的碳四加氢催化剂再生系统,包括如下步骤:

16、s1:氮气依次经所述再生气进出换热器换热和再生气电加热器加热后,作为进料进入所述碳四加氢反应器,使所述碳四加氢反应器内的催化剂床层升温至第一温度阈值;通过所述第二尾气排放管线上设置的尾气分析仪监测烃类浓度,当烃类浓度小于烃类浓度阈值时,氮气停止进入所述系统;

17、s2:蒸汽依次经所述再生气进出换热器换热和再生气电加热器加热后,作为进料进入所述碳四加氢反应器,并使所述催化剂床层升温至第二温度阈值;

18、s3:第一蒸汽-空气混合物依次经所述再生气进出换热器换热和再生气电加热器加热后,作为进料进入所述碳四加氢反应器,并使所述催化剂床层升温至不超过第三温度阈值;

19、s4:待步骤s3的催化剂床层无温升时,第二蒸汽-空气混合物依次经所述再生气进出换热器换热和再生气电加热器加热后,作为进料进入所述碳四加氢反应器,并使所述催化剂床层进一步升温但不超过所述第三温度阈值;

20、s5:待步骤s4的催化剂床层无温升时,第三蒸汽-空气混合物依次经所述再生气进出换热器换热和再生气电加热器加热后,作为进料进入所述碳四加氢反应器,并使所述催化剂床层烧焦但温度不超过所述第三温度阈值;

21、s6:通过所述第二尾气排放管线上设置的尾气分析仪监测co2浓度,当co2浓度小于co2浓度阈值且步骤s5的催化剂床层无温升时,再生反应结束。

22、根据本发明,优选地,所述步骤s1-s5的再生尾气通过所述废弃物流处理子系统排出所述系统;进一步优选地,所述步骤s1-s5的再生尾气依次通过所述再生气进出换热器和再生气冷却器冷却后,进入所述再生气分液罐,在所述再生气分液罐底部得到废水和气相尾气,所述废水排至所述废水排放设备,所述气相尾气排至所述焚烧炉,和/或,经过所述活性炭吸附罐吸附后排放至大气。

23、根据本发明,优选地:

24、所述再生气电加热器的升温速度为25-35℃/小时;

25、所述第一温度阈值为100-140℃;

26、所述第二温度阈值为340-360℃;

27、所述第三温度阈值为410-450℃;

28、所述烃类浓度阈值为小于等于0.1wt%;

29、所述co2浓度阈值为小于等于0.3wt%;

30、所述步骤s2的蒸汽的用量为450-550kg/m3催化剂/h,所述步骤s2的碳四加氢反应器内的操作压力为0.1-1.0mpag;

31、在步骤s3中,当所述催化剂床层升温至超过第三温度阈值时:第一蒸汽-空气混合物停止进入所述系统,待所述催化剂床层温度降至第三温度阈值以下时,第一蒸汽-空气混合物再次进入所述系统;

32、以所述第一蒸汽-空气混合物的总重量计,所述第一蒸汽-空气混合物内的空气含量为0.8-1.2wt%,蒸汽含量为98.8-99.2wt%;

33、以所述第二蒸汽-空气混合物的总重量计,所述第二蒸汽-空气混合物内的空气含量为4.5-5.5wt%,蒸汽含量为94.5-95.5wt%;

34、以所述第三蒸汽-空气混合物的总重量计,所述第三蒸汽-空气混合物内的空气含量为8-12wt%,蒸汽含量为88-92wt%;

35、所述步骤s3-s5的用时为12-48h。

36、本发明第三方面提供了一种碳四加氢催化剂再生方法,该方法采用所述的碳四加氢催化剂再生系统,包括如下步骤:

37、(1)氮气-氢气混合物依次经所述再生气进出换热器换热和再生气电加热器加热后,作为进料进入所述碳四加氢反应器,使所述碳四加氢反应器的进口温度升温至第四温度阈值,出口温度达到第五温度阈值,并在第一预设时间段内保持恒温;

38、(2)调节进料温度,将所述碳四加氢反应器内的催化剂床层升温至所述第六温度阈值,并在第二预设时间段内保持恒温;

39、(3)通过所述第一尾气排放管线上设置的尾气分析仪监测烃类浓度,当烃类浓度小于烃类浓度阈值时,再生反应结束。

40、根据本发明,优选地:

41、所述再生气电加热器的升温速度为25-35℃/小时;

42、所述第四温度阈值为220-240℃;

43、所述第五温度阈值为190-210℃;

44、所述第六温度阈值为100-450℃;

45、所述烃类浓度阈值为小于等于0.1wt%;

46、所述氮气-氢气混合物的总用量为450-550kg/m3催化剂/h,其中所述氢气的用量为190-210kg/m3催化剂/h;

47、所述碳四加氢反应器内的操作压力为0.1-1.0mpag;

48、所述第一预设时间段为7.5-8.5h;

49、所述第二预设时间段为12-48h。

50、本发明的技术方案的有益效果如下:

51、1)本发明的再生系统适应性强,可同时适用于碳四不饱和馏分加氢反应的贵金属钯系和非贵金属镍基、铜基催化剂再生。

52、2)本发明可根据碳四原料重组分含量和碳四加氢催化剂结焦程度,进行热氢汽提和烧焦再生两种催化剂再生方式。

53、3)本发明通过合理设置所述再生气进出换热器,可节省能耗15%以上。

54、4)本发明的再生尾气可排焚烧炉或经活性炭吸附罐尾气排放至大气,废气排放满足环保要求的同时可根据工厂实际情况灵活选择。

55、5)本发明通过尾气分析仪的尾气分析手段合理判断再生结束时间。

56、6)本发明烧焦再生工况流程采用先氮气预热后蒸汽、空气烧焦方式,有效保护催化剂活性,避免造成经济损失。

57、7)本发明通过设置再生气转接头和再生尾气转接头实现了两种再生工况本质安全切换。

58、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!