含磷加氢精制催化剂及其制备方法与流程

本发明涉及一种含磷加氢精制催化剂及其制备方法。

背景技术:

1、体相加氢催化剂是目前加氢活性中心最高的催化剂,现有方法采用浸渍法和混捏法制备催化剂由于不能使用的价格相对较低的含钠金属盐原料,导致催化剂制备成本高和废水处理费用大。而共沉淀法制备催化剂可以使用的价格相对较低的含钠原料,大幅度降低了催化剂制备成本和废水处理费用。但大量的钠离子的引入,使催化剂中钠离子较难脱除,即使增加洗涤的次数(洗涤次数的增加会降低催化剂的压碎强度),也只能除去催化剂表面的钠离子,大量的钠离子仍存于沉淀物料中,残留的钠离子导致物料的粘结性差,没有脱除的钠离子不利于催化剂孔道结构的形成,导致催化剂的孔容和孔径较小,导致反应物分子不能接近的催化剂表面发生反应。同时,现有方法制备的体相加氢催化剂中虽然活性金属含量高,体相催化剂中高含量的活性金属在催化剂表面发生过度堆积,催化剂中金属氧化物颗粒较大,减少了活性相生成,降低了催化剂活性,也影响催化剂的活性金属的利用率,提高催化剂的使用成本。不同加氢活性金属无序分布造成活性金属之间没有良好的协调作用。

2、cn102451706a公开了一种加氢催化剂组合物的制备方法,采用偏铝酸钠溶液、含有ni、w组分盐类混合溶液和co2气体进行并流反应,生成沉淀物。cn110038581a发明公开了一种制备加氢精制催化剂的方法。该加氢精制催化剂采用两步沉淀制备,分别以钨酸钠碱性溶液与钼酸钠碱性溶液做沉淀剂沉淀,这两种方法都采用了大量的含钠离子盐做原料进行沉淀反应,但此种方法生成的沉淀物含有一定量的钠离子,金属氧化物颗粒较大,并残留的钠离子导致物料的粘结性差,钠离子的残留也使催化剂的孔容和比表面积不大。

3、cn106513006a公开了一种体相加氢精制催化剂的制备方法,该方法包括:在超声环境下将含ni化合物与去离子水混合预分散,然后加入含mo化合物,形成ni-mo细小晶粒结构,然后加入含w化合物和络合剂进行水热反应,再将将得到的活性组分粉体与氢氧化铝干胶混捏、挤条,经干燥和焙烧得到催化剂。本发明方法制备的催化剂不同活性相晶粒间分散均匀,w源嵌入ni-mo骨 架结构,微观下ni-w活性相易被ni-mo活性相包裹,不是宏观下的氧化物核壳结构,孔体积较小,有效活性相不多,金属氧化物微粒较大,含氮量高的复杂含硫化合物的脱除效率有限。

技术实现思路

1、针对现有技术的不足,本发明提供了一种含磷加氢精制催化剂及其制备方法。本发明的含磷加氢精制催化剂,具有合理的金属分布及颗粒大小,制备成本低、制备过程清洁无污染,催化剂的孔容和孔径较大,在馏分油加氢精制过程中具有较高加氢脱硫和加氢脱氮反应性能。

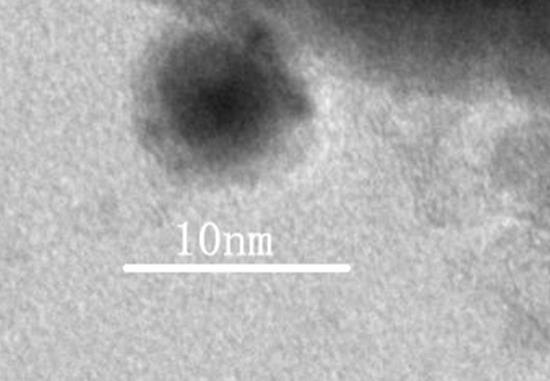

2、本发明的含磷加氢精制催化剂包含核壳结构复合氧化物颗粒,以核壳结构复合氧化物颗粒的质量为基准,核相为20%~90%,优选为25%~88%,壳相为10%~80%,优选为12%~75%;其中核相为含有钼、镍和硅的无定形复合氧化物,壳相为含有钨、镍、铝和磷的无定形复合氧化物;催化剂颗粒的平均粒径为7~12nm,核壳结构复合氧化物颗粒的粒径分布如下:粒径小于7nm的颗粒数占总颗粒数的2%~15%,粒径为7nm~12nm的颗粒数占总颗粒数的66%~88%,粒径大于12nm的颗粒数占总颗粒数的3%~21%;含磷加氢精制催化剂的孔径分布如下:直径为4nm以下的孔所占的孔容占总孔容的1%~10%,直径为4~10nm的孔所占的孔容占总孔容的12%~40%,直径为10~15nm的孔所占的孔容占总孔容的22%~56%,直径为15nm以上的孔容占总孔容的18%~45%;优选的孔径分布如下:直径为4nm以下的孔所占的孔容占总孔容的2%~8%,直径为4~10nm的孔所占的孔容占总孔容的14%~36%,直径为10~15nm的孔所占的孔容占总孔容的24%~54%,直径为15nm以上的孔容占总孔容的20%~42%;催化剂中na2o含量为小于0.12%,优选为小于0.1%。

3、本发明的含磷加氢精制催化剂中,壳相中的钨与镍原子摩尔比为1:22~8:1,优选为1:20~5:1,铝的含量以al2o3计占加氢精制催化剂质量的5%~30%,优选7%~28%,磷的含量以p2o5计的质量占加氢精制催化剂质量的2%~15%,优选3%~13%。

4、本发明的含磷加氢精制催化剂中,核相中的钼与镍原子摩尔比为1:28~12:1,优选为1:22~10:1,硅的含量以sio2计占加氢精制催化剂质量的2%~38%,优选4%~36%。

5、本发明的含磷加氢精制催化剂中,核相中nio的质量占加氢精制催化剂中nio总质量的为30%~80%,壳相中nio的质量占加氢精制催化剂中nio总质量的为20%~70%。

6、本发明的含磷加氢精制催化剂中的比表面积为180~700m2/g,孔容为0.30~0.90ml/g。

7、本发明的含磷加氢精制催化剂的制备方法,包括如下内容:

8、(1)将钼酸钠溶液、含ni、si的溶液和第一沉淀剂进行第一成胶反应,反应后经第一老化,得到含ni、si、mo的第一浆液;

9、(2)反应器中加入去离子水、油脂性液体和磷酸酯,通入co2气体使反应器液体中co2浓度饱和,然后将含ni、al的溶液、钨酸钠溶液、第二沉淀剂和第一浆液并流加入反应器中进行第二成胶反应,反应后经第二老化,生成第二浆液;

10、(3)将第二浆液进行老化,老化结束后经固液分离,固相经干燥、成型过程,得到成型物;

11、(4)将成型物进行脱盐处理,洗涤、干燥和焙烧,得到体相加氢精制催化剂。

12、本发明方法中,步骤(1)中钼酸钠溶液中,mo以moo3计的重量浓度为5~110g/l,优选为10~100g/l。

13、本发明方法中,步骤(1)所述的含ni、si的溶液中,ni以nio计的重量浓度为5~120g/l,优选为10~110g/l,si以sio2计的重量浓度为2~80g/l,优选为4~70g/l;在配制含ni、si的溶液时,一般采用的镍源为硫酸镍、硝酸镍、氯化镍中的一种或多种,硅源为水玻璃、硅溶胶等中的一种或多种。

14、本发明方法中,步骤(1)中所述的第一沉淀剂可以为不含氮元素的碱性化合物水溶液,优选为氢氧化钠,第一沉淀剂的重量浓度为5%~30%,本领域技术人员可以根据实际需要来确定第一沉淀剂用量。

15、本发明方法中,步骤(1)的第一成胶反应的条件为:反应温度为30~90℃,优选为40~85℃,ph值为7.0~11.0,优选为7.2~10.0,成胶时间为0.2~2.5小时,优选为0.3~2.0小时。

16、本发明方法中,步骤(1)所述的第一老化条件如下:老化温度为60~90℃,优选为65~85℃,ph值为7.0~11.0,优选为7.2~10.5,老化时间为0.3~2.5小时,优选为0.5~2.0小时。

17、本发明方法中,步骤(1)中,引入ni的重量占步骤(4)所得加氢精制催化剂中总ni重量的30%~80%,优选为35%~78%。步骤(2)中,引入ni的重量占步骤(4)所得加氢精制催化剂中总ni重量的含量20%~70%,优选为22%~65%。

18、本发明方法中,步骤(2)的含ni、al溶液中,ni以nio计的重量浓度为5~110g/l,优选为10~100g/l,al以al2o3计的重量浓度为2~95g/l,优选为5~85g/l。

19、本发明方法中,步骤(2)的钨酸钠溶液中,w以wo3计的重量浓度为4~140g/l,优选为6~120g/l;步骤(2)中,在配制含ni、al溶液时,一般采用的镍源为硫酸镍、硝酸镍、氯化镍中的一种或多种,铝源为硝酸铝、硫酸铝、氯化铝和乙酸铝中的一种或多种。

20、本发明方法中,第一浆液中mo以moo3计、ni以nio计和si以sio2计的总质量与第二浆液中w以wo3、ni以nio计和al 以al2o3计的总质量之比为2:8~9:1,优选为2.5:7.5~8.8:1.2。

21、本发明方法中,步骤(2)中所述的第二沉淀剂为碱性沉淀剂,优选为碳酸钠和/或碳酸氢钠水溶液。所述第二沉淀剂的重量浓度为5%~40%。第二沉淀剂用量,本领域技术人员可以根据实际需要来确定。

22、本发明方法中,步骤(2)中加入的去离子水体积与步骤(1)中得到的第一浆液体积比0.1:1~3:1。

23、本发明方法中,步骤(2)中去离子水中通入的co2气体的体积浓度为70v%~99v%,最好为80v%~95v%。通入co2使水中co2浓度饱和后,优选进行密封。其中co2气体的总加入量与含ni、al的溶液中al2o3的摩尔比为1:1~7:1。

24、本发明方法中,步骤(2)中所述的油脂性液体为不饱和高级脂肪酸甘油酯(植物油),优选为花生油、菜籽油、棉籽油、葵花籽油、大豆油、玉米油、茶油、橄榄油中的一种或多种。所述油脂性液体与去离子水的体积比1:60~1:4,优选为1:40~1:6。

25、本发明方法中,步骤(3)中所述的磷酸酯为十八烷基醚磷酸酯(o-5p)、烷基酚醚磷酸酯(txp-4、txp-10)、异构十三醇醚磷酸酯(e-1310p)、月桂醇醚磷酸酯(moa-3p、moa-9p)、蓖麻油磷酸酯、十八烷基磷酸酯、月桂基磷酸酯中的一种或多种,优选为烷基酚醚磷酸酯(txp-4、txp-10)、异构十三醇醚磷酸酯(e-1310p)、月桂醇醚磷酸酯(moa-3p、moa-9p)、蓖麻油磷酸酯中的一种或多种。所述磷酸酯加入量与步骤(2)中的钨酸钠溶液中的w原子总数的摩尔比为0.3:1~3.0:1,优选为0.4:1~2.5:1。

26、本发明方法中,步骤(2)的第二成胶反应的条件为:反应温度为30~90℃,优选为40~85℃,ph值初始控制为10.0~14.0,优选为10.5~13.5,结束时最终ph值为7.0~8.5,优选为7.2~8.3,成胶反应时间为0.5~6.0小时,优选为0.6~5.0小时。优选地,ph值由初始值至最终ph值可以采用分次下调的方法,分次下调的方法为ph值下调到当次所需值,并将此反应浆液ph值恒定到下一次下调开始,下调次数为2~10次,优选为2~8次。优选地,每次下调后优选恒定0.1~1.2小时。每次下调的幅度可以相同,也可以不同,优选当次下调ph降低幅度等于或小于上次下调ph降低幅度。每次下调过程所用时间为当次下调开始到下一次下调开始,进一步,为每次ph值下调使用的时间和在此ph值恒定时间之和。每次下调过程所用时间可以相同,也可以不同,优选时间相同。

27、本发明方法中,步骤(2)中所述的第二老化条件如下:老化温度为40~90℃,老化时间1~5小时,ph值为7.0~11.0。所述的老化一般在搅拌条件下进行。

28、本发明方法中,步骤(2)所述的老化条件优选按照如下方式进行,第一步常压老化:老化温度为30~90℃,优化为40~80℃,老化时间1~6小时,优选为1.2~5小时,ph值为6.5~10.0,优选为7.0~9.0;第二步高压老化:温度为100~195℃,优选为100~190℃,时间为0.1~3.5小时,优选0.3~2.8小时,压力为不小于10mpa,优选为10~15mpa, ph值为10.0~13.0,优选为10.0~12.5。

29、本发明方法中,步骤(2)老化过程中缓和的条件更有利于生成颗粒大小的均匀,在密闭的环境中进行老化过程中,第一步老化中物料相结构已生成规则体,而在在密闭的环境中,在较高温度和压力作用下,物料的微观形态发生改变,物料的物相由规则体向不规则片状堆积成的不规则体转变,这种结构的变化使在物相内部的钠离子向物相表面转移,更有利于进行下一步的脱盐处理,也有利于增大体相催化剂的比表面积、改善孔结构,使更多的活性金属暴露在催化剂表面,在催化剂表面生成更多的加氢活性中心。

30、本发明方法中,步骤(3)所述的固液分离一般采用过滤、离心等方式。步骤(3)所述的干燥温度50~140℃,干燥时间0.5~24小时。

31、本发明方法中,步骤(3)所述的成型过程为催化剂制备领域熟知,挤压成型过程中一般加入助挤剂和胶溶剂,助挤剂可以为田菁粉、炭黑、石墨粉或纤维素等中的一种或多种,所述胶溶剂一般为含有盐酸、硫酸、醋酸等中的一种或多种酸溶液,助挤剂的用量占总物料干基的1wt%~10wt%。本发明催化剂可以根据需要制备成片状、球状、圆柱条及异型条(三叶草、四叶草)等形状。

32、本发明方法中,步骤(4)所述的脱盐处理过程:先进行养生,然后进行洗涤除去析出至成型物表面的盐,养生条件为温度为5~100℃,优选为温度10~90℃,时间为10~100小时,优选24~90小时。

33、本发明方法中,步骤(4)所述的脱盐处理优选按照如下方式进行:第一阶段温度在60~90℃,进行养生,时间5~60小时,优选8~55小时,使水合钠离子析出并保留空位;第二阶段温度在10~30℃,时间1~48小时,优选2~42小时,促进空位保留并收缩,使催化剂的孔容增大并具有良好的机械强度,然后洗涤除去析出的盐分,洗涤过程可以采用水、乙醇等对钠盐有良好溶解能力的溶剂。

34、本发明方法中,步骤(4)所述的洗涤、干燥和焙烧可以采用本领域常规条件,所述的干燥条件如下:在40~150℃干燥1~48小时,优选为在50~120℃干燥4~36小时。焙烧条件如下:在350~650℃焙烧1~24小时,优选焙烧条件如下:在400~600℃焙烧2~12小时。洗涤一般是采用去离子水或乙醇溶液洗涤,洗至中性。

35、本发明的含磷加氢精制催化剂在劣质柴油加氢精制反应中的应用。其中所述的劣质馏分油为催化柴油、焦化柴油,混合柴油(催化柴油、焦化柴油和直馏柴油混合,催化柴油质量百分比大于30%)和减压馏分油。

36、进一步地,所述劣质柴油加氢精制反应的条件如下:反应温度为330~400℃,反应压力为2.5~17mpa,氢油体积比250:1~1200:1,液时体积空速为0.3~5.0h-1。

37、与现有技术相比,本发明具有如下优点:

38、1、本发明的含磷加氢精制催化剂是从纳米级别上改进活性金属的分布状态,即主要由含有钨、镍和铝的复合氧化物包覆含有钼、镍和硅的复合氧化物颗粒组成,此包覆结构不同于宏观上(比如毫米级)的这种结构,从微观层面控制催化材料结构,使得催化剂的整体性能得以突破,提高催化剂的加氢脱硫性能,又使催化剂在核壳结构的交接处形成一定量的酸性中心,提高催化剂消除空间位阻能力的同时进行加氢脱硫反应,而减少过度裂解等副反应的发生,使含硫和氮的馏分油原料(尤其是含难脱除硫和氮的馏分油原料)与本发明加氢精制催化剂接触时,脱硫、脱氮活性明显提高,同时,减少了柴油馏分的裂解反应,避免了柴油收率降低。而且,本发明催化剂可以在保证脱硫和脱氮活性的情况下,降低活性金属含量,从而降低催化剂的制备成本。

39、2、本发明方法中,将先制备钼镍硅老化浆液与镍铝混合溶液、钨酸钠溶液以及沉淀剂并流加入已有水、油脂性液体、co2和磷酸酯混合物的反应罐中采用ph值递减成胶的方法进行第二次成胶,使钨镍均匀有序地沉淀在钼镍晶粒上,形成钨镍包覆钼镍的核壳复合氧化物颗粒,颗粒大小均匀。磷酸酯具有优异的油脂乳化作用,它的加入不仅可降低核壳复合氧化物颗粒粒径,而且引入了助剂p,助剂磷与核壳交界处加氢活性金属间形成的中间体,有利于改善核壳交界处加氢活性金属间的配合作用,提高了催化剂活性金属组分的协作作用。co2气体的加入可促进核壳复合氧化物颗粒壳相厚度均匀。由此制备的加氢精制催化剂适用于重馏分油(比如柴油)的加氢精制反应中,尤其是有利于深度加氢脱硫和脱氮,而且还能避免降低柴油收率。

40、3、本发明方法中,采用清洁方法制备出低成本催化剂,由于采用可溶性钠盐做原料,成胶后沉淀物中含有大量的钠离子,大量钠离子的存在导致催化剂孔容较小且不易成型。发明人在成型过程中先将钠盐保留在物料中,再将成型后的物料进行脱盐处理,脱除析出的钠盐,该过程中,由于成型过程中钠盐的占位作用,钠脱除后空位更有利于催化剂孔道结构的形成,孔分布向大孔方向移动,催化剂的孔容和孔径增大,提高催化剂的扩散性能,解决了现有技术采用清洁原料制备体相催化剂时,催化剂孔容较小、不易成型的难题。同时本发明催化剂具有活性中心多、分散均匀、利用率高和良好的机械强度,大幅度提高了体相催化剂加工处理重质柴油馏分油时脱硫、脱氮能力。催化剂制备过程,仅在脱盐处理过程中的进行洗涤即可,减少了常规催化剂制备过程中的洗涤次数,降低了用水量。通过对制备步骤和制备条件的综合控制,得到的核壳复合氧化物结构,更有利物料进行脱盐处理,而物料经过脱盐处理,形成的复合氧化物核壳结构更加显著。

- 还没有人留言评论。精彩留言会获得点赞!