一种超高压陶瓷介质材料生产系统及生产方法

1.本发明属于陶瓷介质材料生产加工的技术领域,具体的说,涉及一种超高压陶瓷介质材料生产系统及生产方法。

背景技术:

2.目前,在陶瓷介质材料生产加工的工艺中,原料需要经过粉碎、煅烧,并进行混合后,使得原料达到一定的颗粒细度。原料的粉碎大都在常温下进行,粉碎效果不佳,而且粉碎的细度极难在较短时间内达到预期,需要长时间的反复粉碎,来达到原料粉碎后颗粒的粒径在预定的范围内。而且,粉碎后的原料在煅烧后极易出现结块的现象,需要另行设置采用研磨设备,将结块的原料粉料进行破碎。

技术实现要素:

3.本发明提供一种超高压陶瓷介质材料生产系统及生产方法,用以提高原料的粉碎、混合效率,使得原料研磨后的细度达到预定范围,并避免原料粉料结块的情况发生,且有效地提高了原料粉料后续的干燥及煅烧的连续性。

4.为实现上述目的,本发明所采用的技术方案如下:

5.一种超高压陶瓷介质材料生产系统,包括通过传动机构与动力电机传动连接的多个冷磨机构,这些冷磨机构的进口与混料罐连接,所述混料罐具有供原料进入的进口总管,各所述冷磨机构的出口与一级加热机构的进口连通,所述一级加热机构的出口与二级加热机构的进口连通。

6.进一步的,所述冷磨机构包括设置于外罩壳内的第一半球壳和第二半球壳,所述第一半球壳和第二半球壳相互扣合形成完整的外研磨壳,于所述外研磨壳内设置有内研磨壳,于外研磨壳和内研磨壳之间形成研磨空间,于所述第二半球壳上构造有沿其径向向外延伸的进料管,于所述内研磨壳上构造有沿其径向向外延伸的传动杆,所述转动杆穿经第一半球壳并与其转动连接,所述进料管和传动杆分别与传动机构传动连接,于内研磨壳内设置有冷却单元。

7.进一步的,所述冷却单元包括均匀布设于内研磨壳的多根制冷管,于所述传动杆内构造有制冷介质进入通道和制冷介质回流通道,各所述制冷管的两端分别与制冷介质进入通道和制冷介质回流通道连通,于传动杆上转动安装有第一转接件,所述制冷介质进入通道和制冷介质回流通道分别通过第一转接件与制冷机连通。

8.进一步的,所述第一半球壳和第二半球壳相互靠近端分别构造有第一过料网筒和第二过料网筒,所述第二过料网筒插装于第一过料网筒内,且第一过料网筒和第二过料网筒的径向截面为正多边形;所述进料管经伸缩管与混料罐连通,于所述混料罐与进料管之间装配有调节气囊。

9.进一步的,所述传动机构包括经连接架连接的第一齿圈和第二齿圈,所述第一齿圈的轴线和第二齿圈的轴线重合,且第一齿圈的半径小于第二齿圈的半径,第一齿圈高于

第二齿圈;各所述进料管上安装有第一齿轮,且第一齿轮位于第一齿圈的下方并与第一齿圈相互啮合,各所述传动杆上安装有第二齿轮,且且第二齿轮位于第二齿圈的上方并与第二齿圈相互啮合,所述动力电机的输出轴与连接架连接。

10.进一步的,所述一级加热机构包括设置于加热釜内的加热搅拌单元,于所述加热搅拌单元的下端构造有输送单元。

11.进一步的,所述加热搅拌单元包括输出轴与搅拌安装杆连接的正反转电机,于所述搅拌安装杆上设置有多个加热部,这些加热部沿搅拌安装杆的周向均匀设置,各所述加热部包括经加热总管连接的多根加热支管,这些加热支管沿搅拌安装杆的轴向间隔设置,于所述搅拌安装杆内构造有加热介质进入通道和加热介质回流通道,所述加热介质进入通道与环形分配通道连通,所述环形分配通道构造于搅拌安装杆内,且各加热总管的进口端与环形分配通道连通,各所述加热支管和各加热总管的的出口端与加热介质回流通道连通,于所述搅拌安装杆上安装有第二转接件,加热介质进入通道和加热介质回流通道分别连通蒸汽进口管和蒸汽出口管。

12.进一步的,所述输送单元包括构造于搅拌安装杆下部的第一螺旋叶片,所述加热釜的下端构造有排料筒,所述第一螺旋叶片位于排料筒内;于所述加热釜的上部构造有抽真空接头。

13.进一步的,所述二级加热机构包括同轴设置于高温加热罐中心处的导料筒,一驱动杆沿导料筒的轴线伸入其内,且于所述驱动杆上构造有第二螺旋叶片,所述驱动杆的下端延伸出导料筒的下端,且于驱动杆的下端连接有研磨体,于所述高温加热罐的下部构造有沿其轴线向下口径渐缩的研磨斗,所述研磨体与研磨斗之间形成研磨间隙,于研磨斗的下端构造有出料管;于所述研磨体的上端连接有输料转筒,所述输料转筒的上端低于高温加热罐的上端,输料转筒位于导料筒和高温加热罐之间,于输料转筒内壁和外壁上分别构造有内螺旋叶片和外螺旋叶片,且内螺旋叶片和外螺旋叶片二者均沿输料转筒的轴线延伸至输料转筒的两端;于所述导料筒的周壁内构造有螺旋延伸的第一电加热丝,于高温加热罐的周壁外侧构造有螺旋延伸的第二电加热丝。

14.一种基于超高压陶瓷介质材料生产系统的生产方法,包括如下步骤:

15.s1、开启动力电机和正反转电机,使得二者运转;

16.s2、原料通过混料罐内并进行混合,混合后的原料均匀分配至各个冷磨机构内;

17.s3、冷磨机构对进入其内的原料进行研磨,同时在研磨的过程中对原料进行制冷,使得冷磨机构内的温度在-70℃~-65℃之间;

18.s4、冷磨后的粉料进入一级加热机构内,进行预加热,使得粉料的温度逐渐上升,直至温度到达300℃~340℃之间;

19.s5、预加热后的粉料进入二级加热机构内,并逐渐进行加热,使得粉料的温度达到1000℃~1200℃之间;

20.s6、最后,高温粉料由二级加热机构排出。

21.本发明由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:多种原料通过本发明的进口总管同步进入混料罐内,并在混料罐内进行混合,混合后的原料均匀地进入每个冷磨机构,由于冷磨机构与传动机构传动连接,使得动力电机驱动传动机构带动冷磨机构运转,即冷磨机构对进入其内的混合原料进行研磨,在研磨的过程中冷磨机

构对混合原料进行制冷,使得冷磨机构内的温度在-70℃~-65℃之间,这样,混合原料在较冷的环境中质地非常脆,进而在便于研磨,同时研磨后的粉料的粒径极细,极细的粉料利于提升后续的超高压陶瓷介质的性能;原料粉料由冷磨机构排至一级加热机构内,一级加热机构对原料粉料进行加热,使之温度过渡至300℃~340℃,在原料粉料逐渐升温的过程中,其内的少许水分被烘干,升温后的原料粉料进入二级加热机构内,二级加热机构对原料粉料进行加热,使原料粉料逐渐升温至1000℃~1200℃,在高温环境中,具有足够长的时间使得各原料粉料的固相反应完全,提高后续坯体的电性能,由于水分逐渐脱离,并且固相反应后原料粉料在二级加热机构内破碎,避免了板结的情况发生;综上可知,本发明提高了原料的粉碎、混合效率,使得原料研磨后的细度达到预定范围,并避免了原料粉料结块的情况发生,且有效地提高了原料粉料后续的干燥及煅烧的连续性。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

23.在附图中:

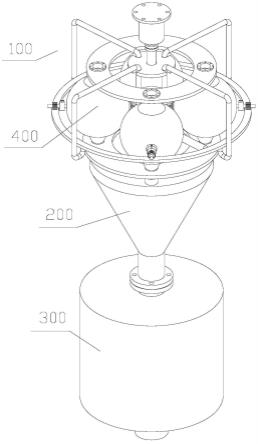

24.图1为本发明实施例的结构示意图;

25.图2为本发明实施例去除一级加热机构和二级加热机构后的结构示意图;

26.图3为图2另一角度的结构示意图;

27.图4为本发明实施例冷磨机构的结构示意图;

28.图5为图4中a部位的结构放大图;

29.图6为本发明实施例冷磨机构的局部结构剖视图;

30.图7为本发明实施例第一半球壳和第二半球壳连接后的结构主视图;

31.图8为本发明实施例冷磨机构去除外罩壳后的轴向结构剖视图;

32.图9为本发明实施例一级加热机构的结构示意图;

33.图10为本发明实施例加热搅拌单元和输送单元的结构示意图;

34.图11为本发明实施例加热搅拌单元的局部结构剖视图;

35.图12为本发明实施例二级加热机构的轴向结构剖视图。

36.标注部件:100-传动机构,101-动力电机,102-第一齿圈,103-第二齿圈,104-连接架,200-一级加热机构,201-加热釜,202-进料接头,203-排料筒,204-抽真空接头,205-正反转电机,206-第二转接件,207-搅拌安装杆,208-加热部,2081-加热总管,2082-加热连接管,2083-加热支管,209-第一螺旋叶片,210-加热介质进入通道,211-环形分配通道,212-加热介质回流通道,300-二级加热机构,301-高温加热罐,302-连接头,303-出料管,304-导料筒,305-输料转筒,306-第一料腔,307-第二料腔,308-第三料腔,309-驱动杆,310-第二螺旋叶片,311-内螺旋叶片,312-外螺旋叶片,313-研磨体,314-研磨斗,315-研磨间隙,316-第一电加热丝,317-第二电加热丝,400-冷磨机构,401-外罩壳,402-第一齿轮,403-第二齿轮,404-进料管,405-挡沿,406-伸缩管,407-调节气囊,408-固定沿,409-传动杆,410-冷磨出口,411-正压气口,412-混料罐,413-进口总管,414-第一转接件,415-第一半球壳,416-第二半球壳,417-第一过料网筒,418-第二过料网筒,419-内研磨壳,420-研磨空间,421-制冷管,422-制冷介质进入通道,423-制冷介质回流通道。

具体实施方式

37.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

38.本发明公开了一种超高压陶瓷介质材料生产系统,如图1所示,包括动力电机101、传动机构100、一级加热机构200、二级加热机构300及多个冷磨机构400,其中,动力电机101与传动机构100连接,传动机构100与上述的多个冷磨机构400传动连接。这些冷磨机构400的进口与混料罐412连接,混料罐412具有供原料进入的进口总管413,每个冷磨机构400的出口与一级加热机构200的进口连通,该一级加热机构200的出口与二级加热机构300的进口连通。本发明所工作原理及优势:多种原料通过本发明的进口总管413同步进入混料罐412内,并在混料罐412内进行混合,混合后的原料均匀地进入每个冷磨机构400,由于冷磨机构400与传动机构100传动连接,使得动力电机101驱动传动机构100带动冷磨机构400运转,即冷磨机构400对进入其内的混合原料进行研磨,在研磨的过程中冷磨机构400对混合原料进行制冷,使得冷磨机构400内的温度在-70℃~-65℃之间,这样,混合原料在较冷的环境中质地非常脆,进而在便于研磨,同时研磨后的粉料的粒径极细,极细的粉料利于提升后续的超高压陶瓷介质的性能;原料粉料由冷磨机构400排至一级加热机构200内,一级加热机构200对原料粉料进行加热,使之温度过渡至300℃~340℃,在原料粉料逐渐升温的过程中,其内的少许水分被烘干,升温后的原料粉料进入二级加热机构300内,二级加热机构300对原料粉料进行加热,使原料粉料逐渐升温至1000℃~1200℃,在高温环境中,具有足够长的时间使得各原料粉料的固相反应完全,提高后续坯体的电性能,由于水分逐渐脱离,并且固相反应后原料粉料在二级加热机构300内破碎,避免了板结的情况发生;综上可知,本发明提高了原料的粉碎、混合效率,使得原料研磨后的细度达到预定范围,并避免了原料粉料结块的情况发生,且有效地提高了原料粉料后续的干燥及煅烧的连续性。

39.作为本发明一个优选的实施例,如图4-图8所示,冷磨机构400包括外罩壳401、第一半球壳415、第二半球壳416、内研磨壳419及冷却单元,其中,第一半球壳415和第二半球壳416均设置在外罩壳401内,而且,第一半球壳415和第二半球壳416相互扣合形成完整的外研磨壳,内研磨壳419设置在外研磨壳内,在外研磨壳和内研磨壳419之间形成研磨空间420,在第二半球壳416上构造有进料管404,该进料管404沿第二半球壳416的径向向外延伸,在内研磨壳419上构造有传动杆409,该传动杆409沿内研磨壳419的径向向外延伸,转动杆穿经第一半球壳415并与其转动连接,并且传动杆409的轴线和进料管404的轴线重合。进料管404和传动杆409分别与传动机构100传动连接,冷却单元设置在内研磨壳419内,本实施例在外罩壳401的上端和下端分别构造有正压气口411和冷磨出口410。本实施例的工作原理为:混合原料通过进料管404进入研磨空间420内,动力电机101驱动传动机构100动作,传动机构100带动每个冷磨机构400的外研磨壳和内研磨壳419反向转动,进而使得位于低温研磨空间420内的混合原料被研磨成粉,当原料粉料的细度达到预期时,原料粉料由研磨空间420排入外罩壳401内,并由冷磨出口410进入一级加热机构200内。一些特殊情况下,譬如原料粉料堆积在外罩壳401内而不易排出时,需要使用压力气体通过正压气口411注入外罩壳401内,并将冷磨出口410吹通,便于排料。

40.作为本发明一个优选的实施例,如图8所示,冷却单元包括多根制冷管421,这些制冷管421均匀地布设在内研磨壳419内,在传动杆409内构造有制冷介质进入通道422和制冷

介质回流通道423,每根制冷管421的两端分别与制冷介质进入通道422和制冷介质回流通道423连通,如图4所示,在传动杆409上转动安装有第一转接件414,上述的制冷介质进入通道422和制冷介质回流通道423分别通过第一转接件414与制冷机连通,这样制冷介质由制冷机通过第一转接件414及制冷介质进入通道422进入到每根制冷管421内,并由制冷介质回流通道423、第一转接件414回流至制冷机内,进而实现了对研磨空间420内的混合原料的冷却。

41.作为本发明一个优选的实施例,为了便于研磨空间420内的细粉排入外罩壳401内并由冷磨出口410排出,如图6-图7所示,第一半球壳415和第二半球壳416相互靠近端分别构造有第一过料网筒417和第二过料网筒418,其中,第二过料网筒418插装于第一过料网筒417内,并且第一过料网筒417和第二过料网筒418的径向截面为正多边形,这样二者在被传动机构100传动下同步转动。为了便于第一半球壳415和第二半球壳416相对靠近或远离,以实现第一过料网筒417和第二过料网筒418交错或重叠,交错或者重叠的状态为研磨空间420与外罩壳401连通的状态,便于研磨的细粉排出;或者第一过料网筒417和第二过料网筒418均被二半球壳和第一半球壳415遮挡,此种状态为研磨空间420与外罩壳401隔断的状态,这样实现原料的持续研磨。具体采用的方式为,如图4-图5所示。进料管404经伸缩管406与混料罐412连通,在混料罐412与进料管404之间装配有调节气囊407,在进料管404的端部构造有固定沿408,该调节气囊407安装在固定沿408与混料罐412之间,通过对调节气囊407进行充放气,实现了调整气囊带动进料管404沿进料管404的轴线往复运动,进而使得进料管404带动第二半球壳416运动,最终实现研磨空间420与外罩壳401内腔的通断。

42.作为本发明一个优选的实施例,如图2-图5所示,传动机构100包括连接架104、第一齿圈102和第二齿圈103,其中,第一齿圈102和第二齿圈103通过连接架104连接,第一齿圈102的轴线和第二齿圈103的轴线重合,并且第一齿圈102的半径小于第二齿圈103的半径,第一齿圈102高于第二齿圈103。上述的每根进料管404上安装有第一齿轮402,该第一齿轮402与进料管404之间可相对发生轴向运动,在进料管404上构造有一个挡沿405,第一齿轮402位于该挡沿405和外罩壳401外壁之间,而且第一齿轮402位于第一齿圈102的下方并与第一齿圈102相互啮合,由于第一齿轮402与第一齿圈102啮合,同时本实施例的第一齿轮402为斜齿轮,这样在进料管404被驱动而发生轴向运动时,第一齿轮402的轴向位置不发生变化;为了实现进料管404和第一齿轮402的同步转动,在进料管404的外壁上开设有沿其轴向延伸的限位槽,在第一齿轮402的内圈上构造有限位块,该限位块装配在限位槽内。本实施例每根传动杆409上安装有第二齿轮403,并且第二齿轮403位于第二齿圈103的上方并与第二齿圈103相互啮合,动力电机101的输出轴与连接架104连接,这样动力电机101驱动连接架104转动,第一齿圈102和第二齿圈103随连接架104同向转动,进而使得第一齿轮402和第二齿轮403反向转动,最终实现了外研磨壳和内研磨壳419的反向转动,提高了研磨效率。

43.作为本发明一个优选的实施例,如图9-图11所示,一级加热机构200包括加热釜201和加热搅拌单元,其中,加热搅拌单元设置在加热釜201内,在加热搅拌单元的下端构造有输送单元,以便于原料粉料充分地排出加热釜201。在加热釜201的上端构造有多个进料接头202,每个进料接头202与相对应的冷磨出口410连通。本实施例加热搅拌单元具体的结构为,加热搅拌单元包括正反转电机205、搅拌安装杆207及多个加热部208,其中,正反转电机205的输出轴与搅拌安装杆207连接,上述的多个加热部208设置在搅拌安装杆207上,这

些加热部208沿搅拌安装杆207的周向均匀设置,每个加热部208包括加热总管2081、加热连接管2082及多根加热支管2083,加热总管2081通过加热连接管2082与每根加热支管2083连通,这些加热支管2083沿搅拌安装杆207的轴向间隔设置,而且加热支管2083之间的间接沿竖直方向向下逐渐减少。本实施例在搅拌安装杆207内构造有加热介质进入通道210和加热介质回流通道212,加热介质进入通道210与一个环形分配通道211连通,该环形分配通道211构造在搅拌安装杆207内,并且每根加热总管2081的进口端与环形分配通道211连通,每根加热支管2083和各加热总管2081的的出口端与加热介质回流通道212连通,在搅拌安装杆207上安装有第二转接件206,加热介质进入通道210和加热介质回流通道212分别连通蒸汽进口管和蒸汽出口管。正反转电机205驱动搅拌安装杆207转动,搅拌安装杆207带动每个加热部208对加热釜201内的原料粉料进行搅拌并加热,加热部208起到搅拌和加热的作用;由于加热支管2083之间的间接沿竖直方向向下逐渐减少,使得板结的原料粉料被逐渐破碎,并且下部的加热效果得到有效的提升。本实施例的输送单元包括构造在搅拌安装杆207下部的第一螺旋叶片209,加热釜201的下端构造有排料筒203,第一螺旋叶片209位于排料筒203内,正反转电机205正转时,第一螺旋叶片209将加热釜201内的原料粉料输送给二级加热机构300内,正反转电机205反转时,第一螺旋叶片209阻止加热釜201内的原料粉料输送给二级加热机构300内,进而使得原料粉料在加热釜201内充分地被加热。本实施例在加热釜201的上部构造有抽真空接头204,用于提高加热釜201的真空度,以便于冷磨机构400内的原料粉料进入加热釜201内,同时便于原料由混料罐412通过进料管404进入研磨空间420内。

44.作为本发明一个优选的实施例,如图12所示,二级加热机构300包括高温加热罐301、导料筒304及输料转筒305,三者的轴线重合。其中,导料筒304设置在高温加热罐301的中心处,一根驱动杆309沿导料筒304的轴线伸入其内,该驱动杆309的上端与搅拌安装杆207的下端连接。本实施例在驱动杆309上构造有第二螺旋叶片310,该驱动杆309的下端延伸出导料筒304的下端,并且驱动杆309的下端连接有研磨体313,在高温加热罐301的下部构造有沿其轴线向下口径渐缩的研磨斗314,研磨体313与研磨斗314之间形成研磨间隙315,在研磨斗314的下端构造有出料管303。本实施例的输料转筒305连接在研磨体313的上端,该输料转筒305的上端低于高温加热罐301的上端,输料转筒305位于导料筒304和高温加热罐301之间,在输料转筒305内壁和外壁上分别构造有内螺旋叶片311和外螺旋叶片312,并且内螺旋叶片311和外螺旋叶片312二者均沿输料转筒305的轴线延伸至输料转筒305的两端。在导料筒304的周壁内构造有螺旋延伸的第一电加热丝316,在高温加热罐301的周壁外侧构造有螺旋延伸的第二电加热丝317。本实施例在导料筒304内形成第一料腔306,在导料筒304和输料转筒305之间形成第二料腔307,在输料转筒305和高温加热罐301之间形成第三料腔308,原料粉料通过高温加热罐301上端的连接头302进入第一料腔306内,随着驱动杆309被驱动而使得原料粉料在第二螺旋叶片310的作用下逐渐进入导料筒304的下端,并进入第二料腔307内,输料转筒305随驱动杆309转动,进而使得内螺旋叶片311对第二料腔307内的原料粉料进行向上输送,直至原料粉料进入第三料腔308内,外螺旋叶片312对这部分原料粉料进行输送,并输送至研磨间隙315内,板结的原料粉料被研磨体313研磨后通过出料管303排出。在整个多级输送的过程中,第一电加热丝316和第二电加热丝317对原料粉料进行持续加热。本实施例原料粉料被连续地,并分为多级输送,这样确保

了原料粉料被充分加热煅烧。

45.本发明还公开了一种基于超高压陶瓷介质材料生产系统的生产方法,包括如下步骤:

46.s1、开启动力电机101和正反转电机205,使得二者运转;

47.s2、原料通过混料罐412内并进行混合,混合后的原料均匀分配至各个冷磨机构400内;

48.s3、冷磨机构400对进入其内的原料进行研磨,同时在研磨的过程中对原料进行制冷,使得冷磨机构400内的温度在-70℃~-65℃之间;

49.s4、冷磨后的粉料进入一级加热机构200内,进行预加热,使得粉料的温度逐渐上升,直至温度到达300℃~340℃之间;

50.s5、预加热后的粉料进入二级加热机构300内,并逐渐进行加热,使得粉料的温度达到1000℃~1200℃之间;

51.s6、最后,高温粉料由二级加热机构300排出。

52.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1