一种新型脱挥器的制作方法

1.本发明涉及脱挥器设备技术领域。

背景技术:

2.脱挥器是一种脱除聚合物中小分子物质的设备,聚合物进入脱挥器后,利用聚合物不同介质沸点不同的特点,通过脱挥分布器的二次分布,增加聚合物的体表面积,聚合物不同组分气化分离,利用负压,通过气相出口将未聚合的气相残留单体脱辉抽出,经过脱挥分离后的产品残留单体更低,产品质量更优。脱挥器是去除聚合物本体中的挥发分,提高产品品质的核心设备,广泛用于是聚苯乙烯(ps)、abs装置生产上。

3.从脱挥分布孔挤出的聚合物体面积大小直接影响脱挥效果,布流孔越小,孔间距越小,单位面积内开孔数量增多,挤出孔后条状聚合物截面积越小,聚合物中心的杂质越容易脱挥分离;脱挥器分布管挤出条状聚合物在脱挥器内停留时间越久,脱挥分离越充分。当分布管安装在罐壁时,分布管占用罐壁直筒段,垂直方向有效脱挥距离短,影响脱挥效果。另外,脱挥时,设备内介质脱挥气化产生相变,由液体转化为气体的相变需要吸收热量,如脱挥器不能采用导热油全部覆盖,相变后设备局部存在温度不连续,容易造成聚合物在低温处不能充分分离,影响产品质量。

技术实现要素:

4.本发明的目的在于弥补现有技术的不足,提供一种改进的脱挥器,优化脱挥器分布管结构和分布管安装方式,提高脱挥分离效率。

5.为了实现上述目的,本发明采用了以下技术方案:包括立式筒体,筒体上端及下端分别设有上封头和下封头,至少一对进料口连接在上封头上,至少一对出料口连接于下封头上,筒体内设有吊装于上封头下方的脱挥分布器,脱挥分布器由多根直径相同的脱挥分布管首尾相接形成闭合外环,外环内圈之中设有与外环管道连通的中间连接管,脱挥分布管的下半圆管壁设有布流孔,布流孔间呈三角形布置,孔径为φ2mm~φ6mm,脱挥分布器开设有与进料口相对的开孔,进料口通过开孔与脱挥分布器焊接固定并用管道连通。将脱挥分布器和进料口组合吊在上封头下方,通过缩短进料口内伸管的长度,增加脱挥分布器下部到下封头的距离,加大脱挥空间,提高聚合物脱挥停留时间,提高脱挥效率。

6.脱挥分布管为直管,脱挥分布器为外环呈八边形且外环内圈之中设有两条中间连接管的轴对称结构。由于进料口与中间连接管对称布置,使物料分布均匀,从2个进料口到达脱挥分布器任意对称点的行程也一致。

7.为了避免温度不连续,对设备筒身及进料口、出料口等设置加热方式,进料口的外侧套有进料口夹套,进料口夹套与上封头焊接连接,进料口外壁与进料口夹套之间的环形空间内设有绕设于进料口外壁的进料口加热半管。

8.进一步地,下封头和筒体下部套有加热外夹套,加热外夹套包覆的筒体下部直段高度高于脱辉器的正常操作的最高液位,上封头外侧设有封头加热盘管,上封头与加热外

夹套之间的筒体直段外壁绕设有加热半管,实现加热全覆盖。

9.筒体外部设有圈座,圈座筋板上开设有通孔,绕设于筒体外壁的加热半管与圈座筋板相干涉时,加热半管贯穿过所述通孔。这样,能确保加热半管内的导热油与筒体其他部分的加热半管相连通,实现连续流动加热,满足脱挥空间加热全覆盖的要求,避免筒体由于圈座的安装而导致温度不连续。

10.进一步地,出料口从下封头向下延伸至加热外夹套外,出料口与下封头及加热外夹套焊接连接,位于加热外夹套外的出料口的管口端外壁绕设有出料口加热盘管。外夹套的加热兼顾下封头和出料口根部的加热,而出料口接管外伸部分则由加热盘管进行加热。

11.下封头底部设置球冠封头,下封头的最低点设置捡漏口。这样,避免了在下封头的最低点形成流动死区,影响产品质量。在下封头的最低点设置捡漏口,则能及时检测球冠封头的运行状态。

12.本发明通过优化脱挥器进出口结构、优化设备外部加热,实现设备加热全覆盖,避免温度不连续,物料流动顺滑,避免物料流动死区,确保产品质量的稳定性;同时优化脱挥器分布管结构和分布管安装方式,提高脱挥分离效率,进一步提高产品质量。通过以上优化,脱挥器的性能更强,产品质量更高,市场竞争力强。

附图说明

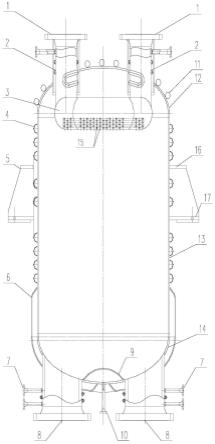

13.图1是本发明整体结构示意图;

14.图2是图1的a放大图;

15.图3是加热半管在圈座下环板与圈座上环板之间盘制的展开示意图;

16.图4是脱挥分布器俯向示意图;

17.其中数字标号指代的名称:1-进料口,2-进料口夹套,3-脱挥分布器,4-加热半管,5-圈座,6-加热外夹套,7-出料口加热盘管,8-出料口,9-球冠封头,10-捡漏口,11-封头加热盘管,12-上封头,13-筒体,14-下封头,15-布流孔,16-圈座上环板,17-圈座下环板,18-导热油进油,19-导热油出油,20-进料口加热半管

具体实施方式

18.如图1所示为本发明的新型脱挥器,其包括立式筒体,筒体上端及下端分别设有上封头12和下封头14,一对进料口1连接在上封头12上,一对出料口8连接于下封头14上。筒体内设有吊装于上封头下方的脱挥分布器3。为增大脱挥分布器上布流孔的开孔数量,脱挥分布器3由多根直径相同的直管首尾相接形成闭合外环,外环呈八边形,外环内圈之中设有与外环管道连通的两条中间连接管。脱挥分布管的下半圆管壁开设有布流孔15,布流孔15间呈三角形布置,如图1及图2所示。布流孔径为φ2mm~φ6mm,从而尽可能加大单位面积内的开孔数量,提高聚合物体表面积。脱挥分布器外环顶部开设有与进料口1相对的开孔,进料口1通过该开孔与脱挥分布器焊接固定并用管道连通。脱挥器真空口位于分布器上部,脱挥分布器截面积不得大于筒体13截面的1/2,确保当真空口位于脱挥分布器上方时分布器上下无压力差,有利于脱挥器内部有较高的真空度,真空度越高,挤出布流孔15的条状聚合物中残留单体分离更快;为实现物料分布均匀,进料口1与中间直管垂直,且对称布置,从2个进料口1到达脱挥分布器任意对称点的行程一致,分布效果更加均匀。

19.进料口1与脱挥分布器3呈90

°

布置,进料口1与脱挥分布器3管道连通,物料经过进料口1后,通过脱挥分布器3在设备内部再次分布,且分布效果更加均匀。经布流孔挤出后,物料在设备内部开始脱挥分离。将脱挥分布器3和进料口1组合吊在上封头12下部,通过缩短进料口1内伸管的长度,增加脱挥分布器3下部到下封头的距离,加大脱挥空间,提高聚合物脱挥停留时间,提高脱挥效率。

20.为实现脱挥器外部加热全覆盖,下封头14和筒体下部套接有加热外夹套6,加热外夹套包覆的直段高度高于脱辉器的正常操作的最高液位,上封头12外侧设有封头加热盘管11,筒体直段外壁绕设有加热半管4。

21.为满足设备安装需求,在设备筒体上需要设置圈座5,为避免圈座5安装时筒体13存在温度不连续,需要实现圈座5处的加热,在圈座5上下环板内增加加热半管4,加热半管4与圈座筋板相干涉时,筋板上开设通孔供加热半管通过,确保加热半管4内的导热油与筒体其他部分的加热半管相连通,实现连续流动加热,将圈座5上下两组加热半管连通,筒体13的外部加热由两套或三套改为共用一套导热油系统,简化导热油系统配置和操作控制,满足脱挥空间加热全覆盖的要求,避免筒体13上由于圈座的安装而导致温度不连续。

22.为避免物料进出脱挥器时局部无法加热,在进料口1和出料口8采用多种加热方式,实现接管的加热,满足接管安装要求。进料口1安装在上封头12上,为实现进料口1的加热,在进料口1外侧增加单独的加热半管4,满足加热要求;为实现进料口1与上封头12的连接,在加热半管4外侧增加进料口夹套2,进料口夹套2与上封头12焊接连接,夹套下部增加钢圆环,有效防止进料口夹套2的泄漏,影响产品的纯净度/色度。进料口外壁与进料口夹套之间的环形空间内设有绕设于进料口外壁的进料口加热半管20。

23.出料口8从下封头14向下延伸至加热外夹套6外,出料口8与下封头14及加热外夹套6焊接连接,位于加热外夹套外的出料口8的管口端外壁盘绕有出料口加热盘管7。外夹套的加热兼顾下封头14和出料口8根部的加热,出料口接管外伸部分设置多圈加热盘管7加热。

24.下封头14底部设置球冠封头9,球冠封头9的边缘靠近出料口8与下封头14相交的最低点,球冠封头9可避免物料集聚在下封头14的最低点。球冠封头9与下封头14的外壁间的环隙可按工艺操作要求,开1~4个出料口。为防止球冠封头9破坏影响设备连续生产,在下封头14的最低点设置捡漏口10,及时检测球冠封头9的运行状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1