一种催化烷烃脱氢合成烯烃的催化剂及其制备方法和应用

1.本发明属于催化剂技术领域,具体涉及一种催化烷烃脱氢合成烯烃的催化剂及其制备方法和应用。

背景技术:

2.乙烯和丙烯是重要的化工原料,同时也是很多如苯乙烯、聚乙烯、环氧乙烯、聚丙烯、丙酮等化学品的基础,更是衡量一个国家工业发展水平的标准之一。传统的低碳烯烃生产主要源自于石脑油或者轻油的裂解过程,但由于我国石油供应的紧缺,这些生产过程已经很难满足市场的要求。

3.长期以来,乙烯在工业上的生产主要是通过乙烷的蒸汽裂解来实现的,由于是强吸热反应,反应的温度要求在850℃以上,且还要在负压,加入水蒸气稀释的条件才可进行,不仅操作繁琐,而且能耗大,需定期清除积碳,并且其产物组分复杂,分离难度大。而丙烯的供应则主要来源于石脑油的裂解制乙烯和石油催化裂化产生的副产品。因此,由于乙烯和丙烯的生产无法满足市场的需求,利用廉价的乙烷和丙烷通过脱氢来制得乙烯和丙烯的生产路线,越来越受到人们的关注。

4.低碳烷烃如乙烷、丙烷等广泛存在于天然气、油田伴生气、石油炼厂气中,将之合理利用符合我国可持续发展的原则。乙烷和丙烷是被主要关注的低碳烷烃,低碳烷烃的直接脱氢(dh)已经备受关注。对于丙烷脱氢(pdh),两种主要的工艺已经被开发生产。即uop公司的oleflex工艺和abb lummus公司的catofin工艺。oleflex工艺的催化剂是pt-sn/al2o3催化剂,该工艺有着反应连续、催化剂无需再生、稳态操作等优点;但是其副反应和积碳不断发生,催化剂寿命短,易失活。对于catofin工艺,其采用的是cr2o3/al2o3催化剂,该工艺需加入蒸汽和氧气,蒸汽可以减少反应物的分压,加速转化;专利cn1216686也报道了一种铬系催化剂,即纳米cr2o3催化剂,此催化剂在500-700℃下,具有很高的乙烷转化率,达到了77%以上;然而,由于铬系催化剂存在的环境污染问题,其不符合可持续发展的要求,氧化铬基催化剂的发展受到了限制。专利cn106944080报道了一种复合金属氧化物催化剂,其活性组分为mo-v-ni/ce,载体为氧化铝、氧化硅、hzsm-5中的一种,其反应在400-600℃下,其催化剂的转化率较高,达到了30-55%,但是其乙烯选择性仅有30-56%,而且产物中还有很多碳氧化合物。nakagawa其将负载ga2o3的tio2催化剂,在乙烷的氧化脱氢中表现出良好的活性,但是其缺点是催化剂的稳定性较差,并且乙烯的选择性较低[catalysis letters,2000,64(2):215-221]。总之,绿色环保,性能优良,经济有益的催化剂是乙烷脱氢制备乙烯领域所需要的催化剂。

[0005]

mcm-22由mobile公司在1990年首次合成,通过一系列的表征手段确定了mcm-22的拓扑结构,1997年国际分子筛联合会(iza)命名该分子筛结构为mww。mcm-22是硅铝mww分子筛,而erb-1则为同为mww结构的硅硼分子筛。通过对mcm-22或erb-1前驱体的后处理,可以得到具有不同层堆积结构且保留mww拓扑结构的分子筛。mcm-22或erb-1前驱体进行溶胀-超声-酸处理制备了itq-2分子筛,itq-2完全保留了mww结构分子筛的正弦孔道体系和十二

元环孔穴,同时层与层之间几乎完全被剥离开来,表现为分散的“二层结构”。itq-2同时具有较大的外表面积和表面均匀分布的十二元环孔穴及羟基结构。通过使用有机模板剂溶胀mcm-22或erb-1前驱体,再用正硅酸四乙酯柱撑溶胀后的mcm-22或erb-1得到了在层间具有sio2柱填充的mcm-36分子筛,在保留mww拓扑结构和单层微孔结构的同时引入了2.5-3nm的介孔结构,且由于层间“柱状物”的填充使得且层与层之间被撑开,超笼孔道体系被打开形成了更多的十二元环孔穴结构,独特的微-介孔复合mww结构使得mcm-36在催化应用上受到众多研究者青睐。基于mww分子筛表面丰富的羟基结构和孔道结构,本发明将调变mww分子筛的结构负载au作为脱氢活性位制备烷烃脱氢合成烯烃的催化剂。

技术实现要素:

[0006]

针对现有技术中的不足之处,本发明提供了一种催化烷烃脱氢合成烯烃的催化剂及其制备方法和应用。本发型采用mww分子筛作为载体,通过调控其层状结构来增加羟基结构;再通过原子原位移植的方法,利用其表面羟基固定ti;在通过沉积-沉淀法,使分子筛的ti上固定au纳米颗粒,同时利用mww分子筛的孔道结构,特别是mcm-36结构中2nm介孔限域au颗粒的大小,制备出mww结构负载1-2nm大小的au颗粒的负载型au催化剂。

[0007]

本发明所提供的技术方案如下:

[0008]

一种催化烷烃脱氢合成烯烃的催化剂的制备方法,包括以下步骤:

[0009]

(1)mww分子筛层状结构的调整调变孔道和羟基结构:

[0010]

(1.1)mww分子筛前驱体erb-1的合成:以哌啶为模板剂,将硅源、硼源、模板剂和水以质量比为10:5~30:5~30:50~500加入聚四氟乙烯内衬中,高温动态下结晶,在经过洗涤、过滤、干燥后得到硅硼型微孔mww分子筛前驱体erb-1;

[0011]

(1.2)制备硅硼型mww分子筛derb-1、硅硼型mww分子筛itq-2或微介孔复合mww分子筛mcm-36,方法包括如下步骤::

[0012]

将步骤(1.1)得到的所述硅硼型微孔mww分子筛前驱体erb-1与溶胀剂进行混合,通过调节ph进行溶胀和脱硼,经过多次离心、洗涤、干燥后,得到溶胀后的脱硼的纯硅型erb-1分子筛;

[0013]

或者,在制备得到溶胀后的脱硼的纯硅型erb-1分子筛的基础上,将溶胀后的硅硼型mww分子筛前驱体在离心前进行酸处理,通过调节ph至酸性,经过超声震荡清洗后,通过洗涤、干燥、焙烧后,得到剥离层结构后的mww分子筛itq-2;

[0014]

或者,在制备得到溶胀后的脱硼的纯硅型erb-1分子筛的基础上,将溶胀后的脱硼的纯硅型erb-1分子筛与柱化剂进行混合,经过水解、干燥、焙烧后得到微介孔复合mww分子筛mcm-36;

[0015]

(2)原子原位移植在mww分子筛上载ti:

[0016]

(2.1)硅钛mww结构分子筛的制备:将步骤(1.2)得到的mww分子筛(如:脱硼的erb-1,层剥离的itq-2,层间的柱撑的微介孔分子筛mcm-36)放入石英管反应器中,在全程氮气吹扫下,先进行预处理,再充入饱和蒸气压的卤化钛气体进行载钛,反应后将分子筛置于无水乙醇中醇解,再经干燥、焙烧后得到硅钛骨架结构的不同层状结构堆落的mww分子筛;

[0017]

(3)硅钛mww结构分子筛限域au纳米颗粒载体的制备:

[0018]

(3.1)沉积-沉淀法负载au纳米粒子:将步骤(2.1)得到的硅钛骨架结构的mww分子

筛进行焙烧脱水处理;

[0019]

(3.2)将活性组分au的前驱体溶于去离子水中,水浴加热,得到溶液a;

[0020]

(3.3)采用碱性溶液调节溶液a的ph,得到溶液b;

[0021]

(3.4)将步骤(3.1)得到的分子筛载体分散于溶液b中,充分搅拌,得到悬浊液c;

[0022]

(3.5)采用碱性溶液调节悬浊液c的ph,得到悬浊液d;

[0023]

(3.6)将悬浊液d经离心、真空干燥、焙烧处理后,最终得到催化烷烃脱氢合成烯烃的催化剂,其为au/ti-mww,如,au/ti-derb-1,au/ti-itq-2,au/ti-mcm-36。

[0024]

上述技术方案利用mww分子筛层状结构的调整生成脱硼的d-erb-1和层状结构剥离的itq-2增加分子筛的羟基结构固载钛来限域au,以及微介孔复合mww分子筛mcm-36中2nm微介孔的尺寸以及钛的作用,来控制负载的金的尺寸在2-5nm,从而获得了本发明所公开的催化性能。

[0025]

本发明制备得到的au/ti-mww催化剂在乙烷或丙烷直接脱氢过程中,具有良好的稳定性,且其活性位点au在高温下稳定,且积碳较少;在加入氧气后的氧化脱氢过程中,所产生的副产物co2选择性较低,其对乙烯或丙烯的选择性较高。

[0026]

具体的:

[0027]

步骤(1.1)中,所述的硅源为二氧化硅气溶胶、二氧化硅液溶胶中的一种;硼源为硼酸、三氧化二硼中的一种;高温晶化时间为7-10天;高温晶化温度为175-200℃;

[0028]

步骤(1.2)中,所述的溶胀剂为有机阳离子季铵盐水溶液与有机阳离子季铵碱水溶液的混合物;调节ph值在8-14;

[0029]

步骤(1.3)中,所述的酸为盐酸,其浓度为1-6mol/l,所调节的ph为1-2;超声清洗的时间为1-2小时,温度为40-60℃;焙烧温度为300-550℃,焙烧时间为3-5h,升温速率为5-10℃/min;

[0030]

步骤(1.4)中,柱化剂为硅酸四烷基酯,如正硅酸四甲酯、正硅酸四乙酯、正硅酸四丁酯中的一种或多种;其水解温度为30-60℃,其碱性水溶液ph值为7-10;焙烧温度为400-450℃,先在氮气氛围下焙烧2-3h后,再在空气气氛下焙烧3-18h,升温速率为2-4℃/min。

[0031]

具体的,步骤(2.1)中,氮气流量为20-240ml/min,预处理的时间为1-5h,预处理温度为200-500℃;醇解时间在1-20h;焙烧时先在200-400℃,隔绝空气下焙烧3-10h,再在400-700℃下焙烧3-20h,升温速率为2-10℃/min。

[0032]

具体的:

[0033]

步骤(3.1)中,焙烧温度为500-600℃,焙烧时间为2-5h,升温速率为2-10℃/min;

[0034]

步骤(3.2)中,所述的活性组分au的前驱体为氯金酸;水浴温度为40-60℃;

[0035]

步骤(3.3)中,所述的碱性溶液为氢氧化钠或氨水,浓度为0.1-0.5mol/l;所述的ph需缓慢调节,调节ph为6-7,持续时间为4-5h;

[0036]

步骤(3.5)中,所述的碱性溶液为氢氧化钠或氨水,浓度为0.1-0.5mol/l。所述的ph需缓慢调节,调节ph为7-9,持续时间为3-24h;

[0037]

步骤(3.6)中,所述的离心转速为8000-10000r/min,离心时间为15-20min;干燥温度为50-80℃;焙烧温度为250-350℃,焙烧时间为3-5h,升温速率为2-5℃/min。

[0038]

本发明还提供了根据上述制备方法制备得到的催化烷烃脱氢合成烯烃的催化剂。

[0039]

本发明还提供了上述催化剂的应用,用于催化烷烃脱氢合成烯烃,其中:

[0040]

催化的烷烃为乙烷或丙烷,对应得到乙烯或丙烯;

[0041]

脱氢方式为直接脱氢或氧化脱氢。

[0042]

具体的:

[0043]

乙烷直接脱氢反应条件为:反应温度为600-750℃,反应气相总空速为1400-8000(g

·

h)-1

,反应原料中氮气与乙烷的摩尔比例为2:5或4:1;

[0044]

丙烷直接脱氢反应条件为:反应温度为575-600℃,反应气相总空速为3200-4800(g

·

h)-1

,反应原料中氮气与丙烷的摩尔比例为12:8。

[0045]

具体的:

[0046]

乙烷氧化脱氢的反应条件为:反应温度600-700℃,反应气相总空速为2200-4400(g

·

h)-1

,反应原料中氮气与乙烷和氧气的摩尔比例为10:8:4;

[0047]

丙烷氧化脱氢的条件为:反应温度为575-600℃,反应气相总空速为3200-4800(g

·

h)-1

,反应原料中氮气与丙烷和氧气的摩尔比例为10:8:2。

[0048]

优选的,用于乙烷的氧化脱氢。

[0049]

本发明具有如下有益效果:

[0050]

1、本发明设计的纳米金负载的mww分子筛催化剂,其mww分子筛在erb-1的基础上,其层状结构可通过溶胀、柱撑、酸处理等各种后处理来得到不同层结构的mww分子筛,分子筛晶体的si-o-b键中的o-b键在后处理过程中极易断裂,硼原子极易从晶格中脱除,形成原子空缺和由四个硅羟基(si-oh)包围的羟基窝,mww分子筛通过溶胀不仅可以脱硼还可以产生层状结构的剥离及层状结构的柱撑,产生层间的硅羟基结构;钛源以卤化钛气体形式与分子筛硅羟基(窝)发生脱卤化氢反应,形成ti-o-si键,使得ti成功进入分子筛骨架,且分布均匀,通过加入钛固载au,控制au颗粒的大小;使用沉积-沉淀法负载au纳米颗粒,通过调控ph使其降低到等电点以下,使得载体带正电,溶液中的au前驱体带负电,二者通过正负电荷相吸引,au均匀的负载在载体表面;与纯si的mww分子筛相比,ti的引入不仅比单纯的羟基可以固载更多的au,还可以使其均匀的分散,充分利用分子筛的比表面积和孔道结构,而通过改变ti的负载量可以控制负载au的颗粒大小。

[0051]

2、本发明提供的纳米金负载的mww分子筛催化剂,制备了不同au颗粒大小的纳米金负载的催化剂,不同颗粒大小的催化剂所表现出的颜色不同,且颗粒越小其烷烃转化率越高;在乙烷或丙烷氧化脱氢过程中,其5nm以下的纳米金负载的mww分子筛催化剂,可以催化乙烷脱氢过程中生成的氢气与氧气生成中间体双氧水,其乙烷转化率可以进一步的超过乙烷直接催化脱氢的平衡转化率,提高产物乙烯的收率,且副产物选择性较低。

[0052]

3、本发明设计的纳米金系催化剂,其钛硅骨架载体保留了mww分子筛的孔道结构。且用mww结构分子筛的前驱体,经溶胀柱撑后得到在层间具有sio2柱填充的mcm-36分子筛,其不仅保留了mww拓扑结构和单层微孔结构,还引入了2.5-3nm的介孔结构,其独特的微-介孔复合的mww结构可以限制金颗粒的大小,使金颗粒限域于介孔中,这不仅可以抑制au颗粒的生长过大而导致团聚,还提高了au的分散度,为反应提供了空间。

附图说明

[0053]

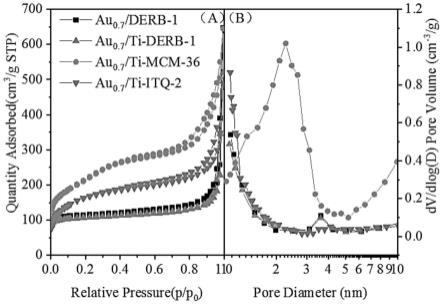

图1是纳米金系催化剂的n2吸脱附图(a)和孔道结构图(b)。

[0054]

图2是纳米金系催化剂的x射线衍射图。

[0055]

图3是不同au颗粒大小的纳米金系催化剂的tem图。

[0056]

图4是载钛之后的纳米金系催化剂的uv-vis图。

具体实施方式

[0057]

以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

[0058]

评价条件:乙烷直接脱氢制乙烯反应在常压、连续流动的固定床石英反应器中进行;对于反应条件的选择,温度过低会导致无法达到活化温度,温度过高会产生大量副产物,且积碳严重;气体进料空速太快会导致原料气与催化剂接触时间过短,转化率较低,空速太低会导致气体停留时间过长,易造成积碳;所以反应温度优选选择为600-750℃,原料气组成为n2:c2h6=10:4,反应气相空速为1400-8000h-1

,产物经气相色谱在线分析。

[0059]

评价条件:丙烷直接脱氢制丙烯反应在常压、连续流动的固定床石英反应器中进行;丙烷直接脱氢反应条件为:丙烷直接脱氢的反应温度为550-600℃,反应气相总空速为3200-4800(g

·

h)-1

,反应原料中氮气与丙烷的比例为12:8(摩尔比);在反应10min后开始取样分析。

[0060]

评价条件:乙烷氧化脱氢制乙烯反应在常压、连续流动的固定床石英管反应器中进行;氧气较少时,无法充分消耗反应产生的氢气,氧气较多又会产生安全隐患;所以反应温度设定为600-750℃,原料气组成为n2:o2:c2h6=10:4:8,反应气相总空速为2200-4400h-1

,产物经气相色谱在线分析。在反应10min后开始取样分析。

[0061]

评价条件:丙烷氧化脱氢制丙烯反应在常压、连续流动的固定床石英管反应器中进行,反应温度为575-600℃,反应气相总空速为3200-4800(g

·

h)-1

,反应原料中氮气与丙烷和氧气的比例为10:8:2(摩尔比);

[0062]

实施例1

[0063]

au/ti-itq-2催化剂的制备。将aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.1mol/l的aucl3溶液。取上述aucl3溶液0.4ml溶于25ml去离子水中,搅拌20min,用0.1mol/l的naoh溶液调节ph为9.23,此过程持续时间为5.5h,ph调节好后,加入0.56g ti-itq-2载体,搅拌均匀后,再用0.3mol/l的naoh溶液调节ph为10,此过程持续时间为2.5h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/ti-itq-2。

[0064]

实施例2

[0065]

au/derb-1催化剂的制备。将aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.1mol/l的aucl3溶液。取上述aucl3溶液0.5ml溶于25ml去离子水中,搅拌20min,用0.1mol/l的naoh溶液调节ph为9.12,此过程持续时间为5h,ph调节好后,加入0.7g derb-1载体,搅拌均匀后,再用0.3mol/l的naoh溶液调节ph为10,此过程持续时间为2.5h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/derb-1。

[0066]

实施例3

[0067]

au/ti-mcm-36催化剂的制备。将0.1g aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.05mol/l的aucl3溶液。取上述aucl3溶液0.4ml溶于25ml去离子水中,搅拌20min,

用0.1mol/l的naoh溶液调节ph为6.23,此过程持续时间为5h,ph调节好后,加入0.56gti-mcm-36载体,搅拌均匀后,再用0.1mol/l的naoh溶液调节ph为9,此过程持续时间为2.5h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/ti-mcm-36。

[0068]

实施例4

[0069]

au/zno-derb-1催化剂的制备。将5.1ml,1.5mol/l的硝酸锌溶液滴入1.5g derb-1中,静置2h后所得固体在70℃下干燥10h,在550℃下煅烧3h,即可得到zno-derb-1。将aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.1mol/l的aucl3溶液。取上述aucl3溶液0.5ml溶于25ml去离子水中,搅拌20min,用0.3mol/l的naoh溶液调节ph为9.12,此过程持续时间为5h,ph调节好后,加入0.7gzno-derb-1载体,搅拌均匀后,再用0.1mol/l的naoh溶液调节ph为10,此过程持续时间为2.5h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/zno-derb-1。

[0070]

实施例5

[0071]

au/ti-derb-1(粉)催化剂的制备。将aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.1mol/l的aucl3溶液。取上述aucl3溶液0.5ml溶于25ml去离子水中,搅拌20min,用0.1mol/l的naoh溶液调节ph为9.12,此过程持续时间为5.5h,ph调节好后,加入0.7gti-derb-1载体,搅拌均匀后,再用0.1mol/l的naoh溶液调节ph为10,此过程持续时间为3h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/ti-derb-1(粉)。

[0072]

实施例6

[0073]

au/ti-derb-1催化剂的制备。将g aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.1mol/l的aucl3溶液。取上述aucl3溶液0.5ml溶于25ml去离子水中,搅拌20min,用0.1mol/l的氨水溶液调节ph为9.12,此过程持续时间为5.5h,ph调节好后,加入0.7g ti-derb-1载体,搅拌均匀后,再用0.1mol/l的氨水溶液调节ph为10,此过程持续时间为12h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/ti-derb-1。

[0074]

实施例7

[0075]

au/ti-derb-1催化剂的制备。将aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.05mol/l的aucl3溶液。取上述aucl3溶液0.5ml溶于25ml去离子水中,搅拌20min,用0.1mol/l的氨水溶液调节ph为9.12,此过程持续时间为5.5h,ph调节好后,加入0.7gti-derb-1载体,搅拌均匀后,再用0.1mol/l的氨水溶液调节ph为10,此过程持续时间为24h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/ti-derb-1。

[0076]

对比例1

[0077]

au/tisio2催化剂的制备。将aucl3·

hcl

·

4h2o溶于去离子水中,搅拌均匀后,得0.1mol/l的aucl3溶液。取上述aucl3溶液0.5ml溶于25ml去离子水中,搅拌20min,用0.3mol/l的naoh溶液调节ph为9.05,此过程持续时间为5h,ph调节好后,加入0.7gtisio2载体,搅拌

均匀后,再用0.1mol/l的naoh溶液调节ph为10.21,此过程持续时间为2h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为0.7%,记作au

0.7

/tisio2。

[0078]

对比例2

[0079]

au/tisio2催化剂的制备。将0.1g aucl3·

hcl

·

4h2o溶于去4.7658g离子水中,搅拌均匀后,得0.05mol/l的aucl3溶液。取上述aucl3溶液0.715ml溶于25ml去离子水中,搅拌20min,用0.1mol/l的naoh溶液调节ph为6.12,此过程持续时间为5h,ph调节好后,加入0.7gtisio2载体,搅拌均匀后,再用0.1mol/l的naoh溶液调节ph为9.14,此过程持续时间为3h,得到的混合物离心分离,分离所得的固体在70℃下真空干燥10h,然后在250℃下焙烧3h,即可得到c2h6脱氢制c2h4的催化剂,催化剂中金元素的质量分数为1%,记作au1/tisio2。

[0080]

对比例3

[0081]

pt/derb-1催化剂的制备。将h2ptcl6·

6h2o溶于去离子水中,搅拌均匀后,得0.02mol/l的h2ptcl6溶液。取1g的derb-1于烧杯中,采用等体积浸渍法,不断滴加0.02mol/l的h2ptcl6溶液,溶液滴加的量按活性组分占总体质量分数的0.7%,静置3h后,置于70℃鼓风干燥箱中12h,然后在400℃下煅烧4h。即可得到c2h6脱氢制c2h4的催化剂,催化剂中铂元素的质量分数为0.7%,记作pt

0.7

/derb-1。

[0082]

图1表示以mww结构分子筛的孔道结构示意图,其中au

0.7

/ti-mcm-36和au

0.7

/ti-itq-2的n2吸脱附曲线为iv型曲线,这表明mcm-36催化剂中含有孔径为2-3nm的介孔结构;au

0.7

/ti-derb-1的n2吸脱附曲线为明显的i型曲线,这表明催化剂是典型的微孔分子筛。

[0083]

图2表示各个实施例的x射线衍射图,所有的样品在经过不同的后处理和负载活性位点后,均保持良好的mww晶型结构,而无明显的au的峰,表明au分散良好。

[0084]

图3表示实施例5、6、7中不同au颗粒大小的au/ti-derb-1催化剂的tem图;其催化剂的颜色随着颗粒大小的不同而表现出不同的颜色,其颗粒从小到大颜色分别为粉色《紫色《灰色,分别对应图2中的a、b、c;可见,表现出粉色的催化剂(实施例5)颗粒大小大多数都在2-5nm左右,而紫色和灰色(实施例6、7)中的样品颗粒大小大多在10-15nm和30-35nm左右,其颗粒大小不同所表现出的活性不同,其活性数据如表1所示。

[0085]

图4表示ti-derb-1和实施例2、实施例5中的样品的uv-vis谱图,如图所示,ti/derb-1与au

0.7

/ti-derb-1(粉)在负载钛后均在210nm处表现出一个尖峰,属于四配位的钛物种,表明钛成功与羟基结合;在360nm处出现一个宽峰,属于金红石型二氧化钛物种;而500-600nm处的峰属于au纳米粒子的吸收峰,其峰高较低,表明其分散良好。

[0086]

表1表示乙烷直接脱氢催化剂的反应性能

[0087][0088]

表2表示乙烷氧化脱氢催化剂的反应性能

[0089][0090]

表3表示丙烷直接脱氢催化剂的反应性能

[0091][0092][0093]

表4表示丙烷氧化脱氢催化剂的反应性能

[0094][0095]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1