一种表面具有涂层的聚酯膜加工方法与流程

1.本

技术实现要素:

属于高分子材料领域,特别涉及一种有涂层的高性能聚酯薄膜加工方法。

背景技术:

2.聚酯(聚对苯二甲酸乙二酯,英文名:polyethylene terephth-alate)简称pet,俗称涤纶,是由对苯二甲酸(pta)和乙二醇(eg)通过酯化、缩聚反应生成的线性高分子材料。由于其物理、化学和机械特性优异,在现代化工产业中得到广泛应用,是如纤维纺丝、聚酯薄膜、聚酯瓶、工程塑料、涂料以及粘合剂等化工产品的基础材料。聚酯由于其可纺性好、耐皱、挺括、易洗,而且价格适宜的特点,最初被广泛应用于纤维行业。随着技术的进步和工业领域需求的扩展,聚酯材料逐渐应用于聚酯薄膜、聚酯瓶、工程塑料、涂料以及粘合剂等工业非纤维应用领域,成为现代聚酯进一步发展的新阶段。聚酯的非纤维领域应用的需求对聚酯材料的性能提出了更高的要求,常规的聚酯已经不能满足需要,必须研发改性聚酯产品。而改性可以分为涂层改性、共聚改性、共混改性等方式。

3.为了使得pet薄膜具有更佳的机械、光学、化学性质,可对其进行涂层改性。即通过在其表面设置涂层,带来附加的较高性能,例如紫外阻挡性能。但涂层改性存在与基膜结合性较差,容易出现层间剥离的问题。特别是对于pet膜而言,与pet膜的结合性以及涂层改性后的厚度是需要重点关注的问题。

4.此外,目前紫外阻挡的涂层大多在300nm处具有较高的阻挡率,但对于400nm的紫外线阻挡率大幅度下降。而常见的高紫外阻挡率的的pet膜的可见光透过率又比较有限。

5.同时,为了获得较佳的光学性能,必须要对涂层的厚度及均匀性进行控制。特别是对于喷涂而言,其均匀性受到膜的平整度影响,而均匀性也会影响涂层厚度,从而使得pet膜光学性质劣化。但目前大多使用张紧力使得膜平整,但由于pet膜具有弹性,因此效果不佳。且膜的厚度只能依靠喷涂时间、喷涂速度控制,厚度控制效果有限。而且,喷涂过程中主要受到喷头形状、喷射压力影响,喷洒的液体很难均匀,特别是对于多个喷头同时使用时,两个喷头的交界处喷洒的厚度会明显增厚。

6.通过传统方法进行涂层检测与测试,操作较为复杂,并对材料本身造成不可逆损伤。而且这些检测方法通常只适用于抽检或实验室检测,并不适合生产线大规模在线检测。而且通常涂层厚度检测方法适用于成膜后的检测,在涂层未完全干燥时,由于其光学特性使其厚度测量难以精确。以上均影响了喷涂工艺的准确控制。

发明内容

7.为了解决上述一个或多个问题,提出一种表面具有涂层的聚酯膜加工方法,(1)pet基膜由传输辊输送至前测量区,在进入喷涂区前利用前膜厚测量仪持续测量pet基膜厚度h1(x,y),其中x,y为膜上点的坐标,h1为基膜厚度,将厚度数据传输至控制

器;(2)基膜被传送至喷涂区的传送板上,在静电产生装置产生静电作用下,基膜被牢固平整地吸附在传送板上。此时喷涂装置开始喷涂改性液;(3)喷涂后附着有改性液的基膜被传送至后测量区;通过后膜厚测量仪持续测量pet膜厚度h2(x,y),其中x,y为膜上点的坐标,h2为成膜厚度;同时利用多波段光源进行照射,并利用多波段相机采集可见光图像和紫外光图像;将厚度数据及图像数据传输至控制器;(4)控制器利用模型根据传输的可见光图像和紫外光图像进行涂层改性效果判别,同时控制器根据传输的基膜厚度和成膜厚度计算涂层厚度的分布h(x,y),从而判断喷涂厚度的均匀性;根据判别的改性效果和涂层厚度的均匀性,优化喷涂装置的喷涂过程。

8.优化方式包括:在|h-h0|/h0》0.05时进行优化;在0.05》|h-h0|/h0》0.01,且0.85《z《0.95时进行优化;在z《0.85时进行优化;其中h0为涂层厚度的平均值,z为改性效果评判参数;在利用模型进行收敛时,代价函数为:在利用模型进行收敛时,代价函数为:为模型真实参考值,0.1为控制参数。

9.。

10.改性液为10wt%聚乙烯醇、4wt%柠檬酸和2wt%分枝型聚乙烯亚胺各一份与超纯水混合,再加入与聚乙烯醇的分子质量比为100:1:2:1的二氧化硅、tio2和聚乙二醇醚微波合成制得。

11.二氧化硅和tio2的颗粒直径小于5μm。

12.改性液微粒直径分布在20-50μm在微波合成过程中保持溶液ph∈[2.7,5.2],温度保持120-140

°

c。

[0013]

控制器与前膜厚测量仪、后膜厚测量仪、喷涂装置、多波段摄像机、多波段光源连接。

[0014]

在多波段光源照射期间,应等待光源稳定。

[0015]

等待时间为5-10秒。

[0016]

喷涂区的尾端上方设置排气口,将多余弥散的改性液微粒排出回收。

[0017]

本发明的发明点及技术效果:1、通过两次测厚,能够更为准确获得涂层厚度,避免了涂层未完全干燥情况下直接测量涂层厚度带来的误差,从而为精确控制喷涂工艺提供了支持。利用具有静电吸附的传送板提高了基膜的平整度,避免了由于基膜不平整带来的喷涂涂层不均匀的问题。同时静电力使得喷出的改性液微粒被静电吸附而定向移动,从而提高了均匀度,避免了由于喷头形状、数量和喷射压力导致的喷涂不均匀。

[0018]

2、利用涂层厚度分布在线实时测量和涂层改性检测相互结合验证,能够对涂层情况更准确地判断,从而更精确控制喷涂工艺。

[0019]

3、通过优化改性液的组成及配比,使其与超薄pet基膜融合性更佳,且厚度可控,防止膜间剥离。同时,在拥有较高紫外线阻挡率的同时不影响可见光的透过率。此外,还可以扩展紫外光的阻挡范围在400nm处依然保持较高的阻挡率。

[0020]

4、涂层改性检测采用了专用模型和算法,更加快捷准确,适合在线检测。

附图说明

[0021]

图1为改性液喷涂系统结构示意图。

具体实施方式

[0022]

(一)超薄pet膜表面改性方法取10wt%聚乙烯醇、4wt%的柠檬酸和2wt%分枝型聚乙烯亚胺各一份与超纯水混合,再加入与聚乙烯醇的分子质量比为100:1:2:1的二氧化硅、tio2和聚乙二醇醚,然后保持温度在90℃进行搅拌溶解,后保持溶液ph∈[2.7,5.2],温度保持120-140

°

c进行10-30min微波合成,调整溶液浓度后,制得15wt%改性液。其中二氧化硅和tio2的颗粒直径小于5μm,以避免造成光学性能的劣化。

[0023]

通过上述成分浓度的配比,可保证改性液在涂覆后能够维持的40-90μm厚度。同时保证成膜后在可见光范围内具有80%以上的透光率,同时能够完全阻挡85%以上的紫外光,特别是能够对300nm-400nm范围的光进行有效阻拦。而弥补常规pet膜的不足。同时上述成分相容性较好,能够减少改性液喷涂后的不均匀性。

[0024]

将改性液喷涂在pet膜上,烘干后完成对pet膜的改性。由此,可大大提高pet膜对于紫外光的阻挡率,同时维持较高的可见光透过率。

[0025]

制备方式1:取10wt%聚乙烯醇、4wt%的柠檬酸和2wt%分枝型聚乙烯亚胺各一份,再加入少量二氧化硅、tio2和聚乙二醇醚;上述三种物质的添加量与聚乙烯醇分子的质量比为100:1:2:1,保持溶液ph=3.5,温度保持135

°

c进行20min微波合成,调整溶液浓度后,制得15wt%改性液。

[0026]

经检测,成膜后的350nm紫外线吸收率90.5%,400nm紫外线吸收率87.3%,可见光的透过率88.5%。

[0027]

制备方式2:取10wt%聚乙烯醇、2wt%的柠檬酸和2wt%分枝型聚乙烯亚胺各一份,再加入少量二氧化硅、tio2和聚乙二醇醚;上述三种物质的添加量与聚乙烯醇分子的质量比为100:1:1:1,保持溶液ph=4.5,温度保持130

°

c进行20min微波合成,调整溶液浓度后,制得15wt%改性液。

[0028]

经检测,成膜后的350nm紫外线吸收率87.6%,400nm紫外线吸收率84.7%,可见光的透过率90.6%。

[0029]

制备方式3:取10wt%聚乙烯醇、8wt%的柠檬酸和0.8wt%分枝型聚乙烯亚胺各一份,再加入少量二氧化硅、tio2和聚乙二醇醚;上述三种物质的添加量与聚乙烯醇分子的质量比为100:0.5:2:1,保持溶液ph=2.8,温度保持125

°

c进行30min微波合成,调整溶液浓度后,制得

15wt%改性液。

[0030]

经检测,成膜后的350nm紫外线吸收率88.6%,400nm紫外线吸收率86.3%,可见光的透过率84.5%。

[0031]

制备方式4:取15wt%聚乙烯醇、3wt%的柠檬酸和1wt%分枝型聚乙烯亚胺各一份,再加入少量二氧化硅、tio2和聚乙二醇醚;上述三种物质的添加量与聚乙烯醇分子的质量比为100:1:2:2,保持溶液ph=5,温度保持140

°

c进行30min微波合成,调整溶液浓度后,制得15wt%改性液。

[0032]

经检测,成膜后的350nm紫外线吸收率86.6%,400nm紫外线吸收率85%,可见光的透过率91.7%。

[0033]

可以理解,除了上述方法制备的改性液外,使用其他组分和方法制备的改性液同样可以用于形成pet涂层,同样可以使用下述涂层形成设备和形成方法。

[0034]

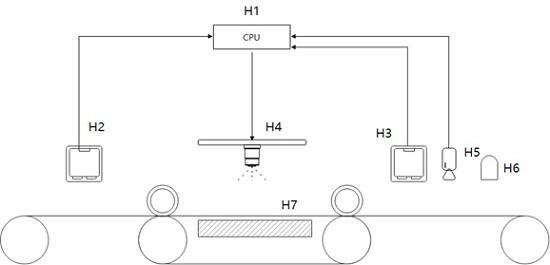

(二)pet薄膜涂层形成设备pet薄膜涂层形成设备包括:控制器h1、前膜厚测量仪h2、后膜厚测量仪h3、喷涂装置h4、多波段摄像机h5、多波段光源h6、静电产生装置h7、多个传输辊。

[0035]

其中传输辊用来传输pet薄膜。

[0036]

前膜厚测量仪设置在生产线前端,用来测量pet基膜的厚度。后膜厚测量仪设置在生产线后端,用来测量涂层形成后,pet薄膜的厚度。由此可以计算得到涂层厚度。如此比直接测量涂层厚度更加精确,避免由于基膜的光学性质的差异导致直接测量涂层带来的误差。并且可以避免未干燥的涂层对直接厚度测量带来的误差。

[0037]

多波段摄像机设置在生产线的后端,用来采集形成涂层后pet薄膜的可见光图像和紫外光图像。多波段光源用于产生可见光和紫外光,对薄膜进行照射,从而方便摄像机采集。

[0038]

喷涂装置设置在生产线中部,用来向下方的pet基膜喷涂改性液,从而在pet基膜上形成涂层。在生产线中部,pet基膜通过传送板传送,由此保证pet膜的平整性,防止喷涂过程中由于基膜不平整带来的喷涂不均匀,从而导致光学一致性下降。特别优选的是,在传送板下设置有静电产生装置,用于在传送版上产生静电,从而将pet基膜牢牢吸附在传送板上,从而避免由于pet膜下方混有空气带来的不平整。

[0039]

控制器,与前膜厚测量仪、后膜厚测量仪、喷涂装置、多波段摄像机、多波段光源连接,用于根据涂层厚度测量结果、紫外线阻挡率测量结果对喷涂装置进行控制。

[0040]

(三)pet薄膜涂层形成方法(1)pet基膜由传输辊输送至前测量区,在进入喷涂区前利用前膜厚测量仪持续测量pet基膜厚度h1(x,y),其中x,y为膜上点的坐标,h1为基膜厚度,将厚度数据传输至控制器。

[0041]

(2)基膜被传送至喷涂区的传送板上,在静电产生装置产生静电作用下,基膜被牢固平整地吸附在传送板上。此时喷涂装置开始喷涂改性液。由于有静电作用,喷涂的液体微粒会被静电吸附,从而更容易附着在基膜上。由此,可以减轻喷涂压力,从而使得喷出液体微粒尽可能成漂浮状态,由此可以使得微粒主要受到静电吸附而定向下落,从而能够改善喷涂的均匀性,避免由喷涂压力导致的液体流带来的不均匀。作为一种优选,上述喷涂的改性液微粒直径分布在20-50μm。由于微粒较小,会在空间形成一定的漂浮微粒,如此能够被

静电引导进行附着,但另一方面未被吸附的微粒会弥散,为此,可在喷涂区的尾端上方设置排气口,将多余弥散的改性液微粒排出回收。

[0042]

(3)喷涂后附着有改性液的基膜被传送至后测量区。通过后膜厚测量仪持续测量pet膜厚度h2(x,y),其中x,y为膜上点的坐标,h2为成膜厚度。同时利用多波段光源进行照射,并利用多波段相机采集可见光图像和紫外光图像。将厚度数据及图像数据传输至控制器。

[0043]

(4)控制器利用模型根据传输的可见光图像和紫外光图像进行涂层改性效果判别,判别方法如下所述。同时控制器根据传输的基膜厚度和成膜厚度计算涂层厚度的分布h(x,y),从而判断喷涂厚度的均匀性。根据判别的改性效果和涂层厚度的均匀性,优化喷涂装置的喷涂过程。

[0044]

优化方式包括:在|h-h0|/h0》0.05时进行优化;在0.05》|h-h0|/h0》0.01,且0.85《z《0.95时进行优化;在z《0.85时进行优化。其中z为改性效果评判参数,具体由下述算法得到。h0为厚度的平均值。

[0045]

(四)涂层改性效果检测方法步骤1:利用多波段光源对待测pet薄膜进行图像采集、定位和预处理利用装配在改性加工后的待检测pet聚酯材料上的特定波段光源对待检测聚酯材料进行照射;在照射期间,先利用多模摄像机的可见光摄像模块拍摄一张照片,采用自动算法对聚酯材料区域进行粗定位;再利用紫外光摄像模块拍摄一张照片,截取其中的粗定位后的图像区域,并进行预处理。

[0046]

所述多波段的光源,指发光光谱在可见光范围和紫外光管范围的光源。该光源由多个点光源组成,均匀分布于待检测pet聚酯材料上方周围,以保证各个方向光强均匀,减少光源噪声对检测的影响。

[0047]

所述多模摄像机,指由一个可见光摄像模块与一个紫外光摄像模块组成的摄像机,每个摄像模块具有可采集相应光谱频段的独立的感光元件,且两个摄像模块的光轴与采集图像区域近似重叠。

[0048]

s1.1 将待检测聚酯材料布置于暗室中由低可见光反射度材料制作的水平平台上,并将多光谱光源布置于待检测聚酯材料上方周围,将多模摄像机布置于待检测聚酯材料上方中央并竖直向下捕捉图像。

[0049]

s1.2 将多光谱光源开启,待光源稳定后(等待5-10秒),开启可见光摄像模块捕捉一幅图像i。

[0050]

取图像i像素灰度值为8位灰度,故每个像素p的像素值取值范围为0-255;每个像素p在图像中有一图像坐标,其坐标的取值范围分别为图像的大小x, y,即,。

[0051]

记图像中像素值最大的像素取值为,取的所有像素,并记录这些像素x、y坐标的最大与最小值、、、。为一经验参数,作为优选取。

[0052]

取图像i的子图,其矩形区域的四个顶点在原图像i的坐标分别为、

、、;取该子图区域作为下一步骤的检测区域。通过可见光摄像并检测图像中的pet聚酯材料位置,实现对聚酯材料的定位,可去除大部分图像中与pet聚酯材料无关的像素,提高检测的性能。

[0053]

s1.3 可见光摄像模块捕捉一幅图像,并获得子图的区域后,开启紫外摄像模块捕捉一幅图像i’。

[0054]

步骤s1.2中,虽然改性后的聚酯材料具备反射可见光的特性,可以作为改性聚酯材料的一项特征,但该反射特性同样使聚酯材料在可见光图像中的光强分布随机性较强,难以提取统一的识别特征;而聚酯材料对紫外波段显著的吸收特性能够提供在紫外图像中一致的分布特征,当多光谱光源发出紫外频段光照时,相应频段的部分光被吸收,该变化反映在紫外图像中,故采用紫外图像可以有效识别改性聚酯材料。

[0055]

根据步骤s1.2中所获得的子图区域的坐标,在紫外图像i’中获取范围在、、、内的子图像’,并对’按照如下方法进行预处理:其中其中表示卷积符号,即卷积核的每一个元素与图像对应位置像素的乘积之和。

[0056]

模板(2)是用于平滑噪声并保持图像信号结构的类高斯卷积核,与经典高斯卷积核相比,本文提出的卷积核在本应用下能够去除噪声,并更加符合待检测聚酯材料紫外反射分布情形,因此具有更好的检测性能。

[0057]

步骤2进行pet聚酯材料图像分布特征的计算根据预处理后的聚酯材料的子图中像素的取值计算特征矩阵,并以此特征矩阵作为聚酯材料改性效果的测量单位。

[0058]

一张按步骤1所述方法预处理后的聚酯材料的紫外子图,对应于唯一的图像分布特征,该特征为一个的矩阵,矩阵的第一行为子图中像素取值的分布,矩阵的第二行为与第一行相应位置对应的像素x坐标的平均值,矩阵的第三行为与第一行相应位置对应的像素y坐标的平均值。其计算方法如下:设的尺寸为,像素值的范围为0-255,设置三个向量、、。将、、的所有元素初始化为0.

对于按照逐像素进行遍历:对于一个像素,其在中的位置为,其取值,则,,。

[0059]

遍历完成后,对于、的每个非零元素,进行归一化如下:根据式(3)计算后的、、分别作为特征矩阵的三行。

[0060]

将聚酯材料图像映射到维数更低的特征矩阵中,可以进一步提高自动检测的性能,响应速度更快,算法负担较小。

[0061]

步骤3建立识别模型所述根据聚酯材料图像的特征矩阵检测改性效果的方法,采集改性前后聚酯材料图像的样本,并建立聚酯材料图像特征矩阵的识别模型,将样本按步骤1、步骤2所述方法提取特征矩阵后输入识别模型,训练模型的参数;将训练后的模型用于检测新的待检测样本的改性效果。

[0062]

所述识别模型,是以聚酯材料图像特征矩阵为输入,图像所对应的材料是否改性为输出的非线性模型;如果输入的是改性前的聚酯材料的图像,则对应的模型输出值为0,如果输入的是改性后的期望的聚酯材料的图像,则对应的模型输出值为1。将训练样本中图像的特征矩阵、改性代码(即0/1)代入模型,并采用优化方法求取使训练样本达到最优状态的模型的参数,即为完成模型训练。

[0063]

所述优化方法,指求取非线性模型最优解或局部最优解的数学方法。通过优化方法求取模型对改性前后聚酯图像特征的最优响应,从而使模型具备检测图像改性状态的能力。

[0064]

所述识别模型构造如下。

[0065]

模型的输入为步骤2所述特征矩阵,其中,。

[0066]

定义:其中,表示在特征矩阵的行方向上的偏移量,,表示特征矩阵第一行以i为中心、偏移个坐标所对应的值,本例中为9个值,即、、、、。表示与所对应的线性权重。表示线性偏置参数。

[0067]

式中“左箭头”符号表示将箭头右侧的计算结果值依次赋给箭头左侧的向量元素,元素在向量中的序数为。以式(4)为例,表示向量的第i个元素。

[0068]

为一非线性函数,定义如下:

参数为控制参数,用于控制非线性函数输出值随输入值的变化速度,优选=1.3。表示反正切三角函数。该函数的作用是使识别模型能够对非线性映射进行建模,同时能够更好抵抗数据噪声干扰。

[0069]

通过式(4)定义特征矩阵第一行的线性、非线性特征描述参数,提取与该部分特征相关的线性、非线性特征量。这些特征量描述了聚酯材料图像中的灰度(即像素取值)特征,并用以区分聚酯材料改性的状态。

[0070]

相似的,定义:其中,表示在特征矩阵的行方向上的偏移量,,表示特征矩阵第二行以i为中心、偏移个坐标所对应的值。表示与所对应的线性权重。表示线性偏置参数,与式(4)相同。为式(5)定义的非线性函数.通过式(6)定义特征矩阵第二行的线性、非线性特征描述参数,提取与该部分特征相关的线性、非线性特征量。这些特征量描述了聚酯材料图像中x方向上的空间分布特征,并用以区分聚酯材料改性的状态。

[0071]

相似的,定义:其中,表示在特征矩阵的行方向上的偏移量,,表示特征矩阵第三行以i为中心、偏移个坐标所对应的值。表示与所对应的线性权值。表示线性偏置参数,与式(4)相同。为式(5)定义的非线性函数.通过式(7)定义特征矩阵第三行的线性、非线性特征描述参数,提取与该部分特征相关的线性、非线性特征量。这些特征量描述了聚酯材料图像中y方向上的空间分布特征,并用以区分聚酯材料改性的状态。

[0072]

根据式(4)、(6)、(7),可以依次计算获得三个向量、、,并进行下一步建模。

[0073]

进一步的,定义:

其中,j=1,2,3表示向量的下标,对应于式(4)、(6)、(7)的输出值;i表示向量的元素坐标,表示向量的第i个元素;表示与对应的线性权值,表示线性偏置参数。为式(5)定义的非线性函数。

[0074]

式(7)建立了特征矩阵的灰度特征、x方向空间特征、y方向空间特征之间的关系,描述了聚酯图像改性前后不同状态下的灰度、空间相关性。

[0075]

根据前序步骤和式(8),可以计算获得向量,并进行下一步建模。

[0076]

进一步的,定义:上式中,i表示向量的元素坐标,表示向量的第i个元素;表示与对应的线性权值.表示线性偏置参数。为式(5)定义的非线性函数。

[0077]

根据前序步骤和式(9),可以计算获得z,即为模型的输出。

[0078]

给定t组样本,其中一半为改性前的聚酯材料图像,一半为改性后的聚酯材料的图像,根据步骤1、2方法计算其所对应的特征矩阵,作为式(4)的输入,并根据式(4)-(9)计算z值;将样本对应的改性结论(0或1)作为式(9)的输出的样本真实参考值。通过计算下式获得样本条件下的最优解,即完成对模型参数的计算。

[0079]

其中,z、表示的含义如前所述。0.1为控制参数,有助于降低上述优化训练过程中噪声的影响。作为优选,取。可采用bp算法完成对式(10)的优化,迭代求取式(4)、(6)、(7)、(8)、(9)中待定模型参数的值。

[0080]

模型参数确定后,当给定一组新的待检测样本图像,将依据其求取的特征矩阵输入模型,并计算输出z值。如果z》0.95,则认为待检测的聚酯样本符合改性后的特征,认为其改性成功;否则,认为待检测的聚酯样本改性失败或部分失败。

[0081]

采用传统改性检测方法作为参照,验证本文所述聚酯材料样本检测的准确性。表1给出了本文所述方法的测试结果,其中,测试样本共1000份,采用现有方法检测出正样本(即改性后的聚酯材料)为600份,负样本(即未改性的聚酯材料)为400份。根据对比测试结果,检测正确率为(593+397)/(600+400)*100%=99%。可见本发明方法可以有效检测出聚酯材料的改性效果,且更加便捷,适用于生产线在线操作。

[0082]

本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1