一种分子蒸馏器用内冷凝装置及内冷凝板加工方法

1.本发明涉及蒸馏器零件制造技术领域,主要涉及一种分子蒸馏器用内冷凝装置及内冷凝板加工方法。

背景技术:

2.蒸馏是一种液液分离技术,其原理是利用液体中各组分沸点不同而实现组分的分离,热敏性物质在蒸馏过程中极易遭到破坏,因此,热敏性物质应采用分子蒸馏进行组分分离,不同于传统蒸馏的是,分子蒸馏是依靠不同物质分子运动的平均自由程的差别实现分离的。正因为分子蒸馏机理的特殊性,其冷凝器为内置式,且目前使用的分子蒸馏用冷凝器大都为螺旋盘管式,其冷凝效果虽有一定保障,但冷凝液滴向下流淌的面并非平面,会造成液滴流淌不畅而在管外聚集,液滴的大量聚集亦会影响冷凝的效果。

技术实现要素:

3.发明目的:针对上述背景技术中存在的问题,本发明提供了一种分子蒸馏器用内冷凝装置及内冷凝板加工方法,该装置用于冷凝的冷凝板充分考虑到冷热交换的效率以及液滴的流淌,解决了现有装置造型复杂,如若完全采用传统的机械加工,势必因加工困难而费时费力,亦不能保证加工精度的问题。本发明同时提出了本装置中内冷凝板的加工方法,亦有效解决了内冷凝板的加工问题。

4.技术方案:为实现上述目的,本发明采用的技术方案为:

5.一种分子蒸馏器用内冷凝装置,包括冷凝部、支撑部和集液部;所述支撑部包括上部开口的台阶支架,支架底面外径大于筒部外径,形成台阶;支架底部中心伸出有中空立柱;所述冷凝部包括圆筒状内冷凝板;内冷凝板配合安装于台阶支架外侧,上部固定安装有压盖;所述内冷凝板外壁面沿竖直方向均匀开设有若干导流槽;所述导流槽截面为圆弧状;内冷凝板内壁面开设有螺旋槽,螺旋槽由下而上盘旋于中心通孔的内壁上,下端螺旋槽进口依次通过连接管和管接头与冷凝液输入管相连;螺旋槽出口依次通过连接管和管接头与冷凝液输出管相连;所述冷凝液输入管和冷凝液输出管通过中空立柱伸出釜外;所述集液部包括位于支撑部下方的漏斗状接料盘;所述接料盘一侧伸出有料液输出管。

6.进一步地,所述支架底部和上部与螺旋槽进口、出口对应处分别开设有用于伸出连接管的下通孔和上通孔;支架下通孔下方和上通孔上方分别开有密封槽,槽内安装有用于防漏液的密封带。

7.进一步地,所述漏斗状接料盘底部开有与立柱外径匹配的通孔,通过焊接固定于立柱外部。

8.进一步地,冷凝液进口和冷凝液出口分别通过螺纹与连接管固定,连接管另一端通过管接头连接至冷凝液进口输入管和冷凝液输出管;连接管通过过盈配合插入螺旋槽内,实现管路连接。

9.进一步地,所述支架上端面沿圆周方向设有若干阵列排布的第一螺纹孔,压盖对

应位置设有匹配的通孔,压盖通过螺纹连接固定于支架上端面。

10.一种加工上述分子蒸馏器用内冷凝装置中内冷凝板的方法,所述内冷凝板采用铸造加工方式,铸造模具包括筒体、托板、模芯组件和顶杆组件;所述托板底部设有若干导杆,导杆穿过筒体底部,用于固定托板;托板上表面开有圆形凹槽;模芯组件周向固定于凹槽内圈;沿筒体下表面中心开有竖直的顶杆孔,托板底部对应位置开有台阶孔,顶杆截面为t形,配合安装于台阶孔内;所述模芯组件包括中心的圆柱状棒芯;沿棒芯外壁面圆周方向依次设有第一至第五模芯,共同组成外模芯部;外模芯部各模芯的外壁面上设置有螺旋凸出筋,互相配合成完整的螺旋凸出筋;所述外模芯部上端面设有凸起圆盘,模芯组件通过圆盘盖装与筒体壁上;所述外模芯部与筒体内壁面间留有空隙,即为模腔;所述模腔上部对应模芯位置分别开有压铸孔和排气孔;所述棒芯上表面盖有模芯压板;

11.具体加工步骤包括:

12.步骤s1、组装铸造模具,将熔化的铸料压铸进模腔中,利用模芯上排气孔排气,待冷却后进行开模;首先取下模芯压板,抽取中心的棒芯,再水平向依次抽取第一至第五模芯,旋动顶杆向上顶出内冷凝板零件,取出零件;

13.步骤s2、通过车加工方式加工内冷凝板的内外圆及端面;

14.步骤s3、使用外圆装夹铜三爪装夹内冷凝板坯料外圆,尾部使用中心架支撑,将内冷凝板的内圆镗至设计尺寸,带出尾部端面,见光。

15.步骤s4、以见光端面为端面装夹基准,使用内孔涨紧铜三爪装夹内冷凝板的内圆,尾部使用中心架支撑,将内冷凝板外圆车削至设计尺寸,带出另一端面至设计尺寸;掉面,车削中心架处外圆至设计尺寸;

16.步骤s5、利用刨床加工内冷凝板外圆上的导流槽;

17.步骤s6、去除内冷凝板表面毛刺。

18.进一步地,所述顶杆孔车有内螺纹,顶杆竖直部车有匹配的外螺纹,竖直部底端设有六边形台阶,可以通过扳手旋转。

19.进一步地,所述t形顶杆与托板下表面间还设有顶杆盖板,通过螺纹连接固定于托板内部底面。

20.进一步地,所述棒芯上表面设有用于周向固定模芯压板的台阶圆柱。

21.有益效果:

22.本发明提供的分子蒸馏器用内冷凝装置,内冷凝板外圆面上圆周阵列排布导流槽的设计,更利于冷凝液滴的向下流淌;冷凝回路直通内冷凝板内壁上的螺旋槽,使得冷凝效果高效可靠。此外本发明提供的内冷凝板加工方法,通过设计专用的制造模具,解决了内冷凝板加工复杂的问题,有效保证了加工精度。

附图说明

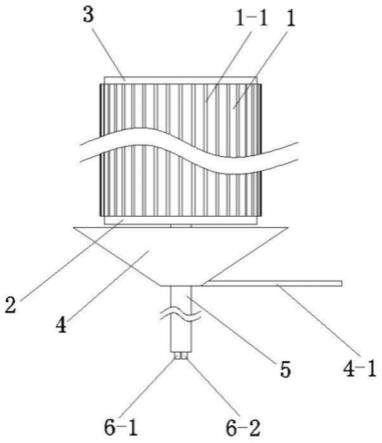

23.图1是本发明提供的分子蒸馏器用内冷凝装置安装示意图;

24.图2是本发明提供的分子蒸馏器用内冷凝装置结构剖视图;

25.图3是本发明提供的分子蒸馏器用内冷凝装置支架俯视图;

26.图4是本发明提供的分子蒸馏器用内冷凝装置支架左视图;

27.图5是本发明提供的分子蒸馏器用内冷凝装置压盖俯视图;

28.图6是本发明提供的分子蒸馏器用内冷凝装置内冷凝板俯视图;

29.图7是本发明中内冷凝板加工装置结构剖视图;

30.图8是本发明中内冷凝板加工装置中a处放大图;

31.图9是本发明中内冷凝板加工装置中托板仰视视图;

32.图10是本发明中内冷凝板加工装置中筒体俯视图;

33.图11是本发明中内冷凝板加工装置中顶杆结构示意图;

34.图12是本发明中内冷凝板加工装置中模芯组合俯视图;

35.图13是本发明中内冷凝板加工装置中模芯组合主视图。

36.附图标记说明

37.内冷凝板1;导流槽1-1;螺旋槽1-2;中心通孔1-3;支架2;第一螺纹孔2-1;冷凝液进口2-2;冷凝液出口2-3;立柱孔2-4;进口端密封槽2-5;出口端密封槽2-6;压盖3;压盖通孔3-1;接料盘4;料液输出管4-1;立柱5;连接管6;冷凝液输入管6-1;冷凝液输出管6-2;管接头6-3;密封圈7;内冷凝板的加工装置8;筒体8-1;托板8-2;导杆8-3;顶杆8-4;棒芯8-5;第一模芯8-6;压铸孔8-7;第五模芯8-8;螺旋凸出筋8-9;模芯压板8-10;模腔8-11;顶杆盖板8-12;第二通孔8-13;第二螺纹孔8-14;托板上顶杆台阶孔8-15;导杆孔8-16;顶杆螺纹孔8-17;排气孔8-18;第二模芯8-19;第三模芯8-20;第四模芯8-21。

具体实施方式

38.下面结合附图对本发明作更进一步的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明首先提供了一种分子蒸馏器用内冷凝装置,具体结构如图1-2所示,包括冷凝部、支撑部和集液部。

40.其中支撑部包括上部开口的台阶状圆筒支架2。支架2具体结构如图3-4所示,底面外径大于筒部外径,形成台阶。支架2底部中心设置有用于支撑的中空立柱5,立柱5沿竖直方向伸出釜底,用于支撑上方内冷凝装置,同时内部空间用于安装冷凝液输入输出回路。

41.冷凝部包括圆筒状内冷凝板1,具体结构如图6所示。内冷凝板1套装于台阶支架2外圈,上部固定安装有压盖3。压盖3上设有若干压盖通孔3-1,与支架2上端面设置的第一螺纹孔2-1配合,通过螺纹连接固定,具体如图3和图5所示。内冷凝板1外壁面沿竖直方向均匀开设有若干导流槽1-1,导流槽截面为圆弧状。内冷凝板内壁面开设有螺旋槽1-2,螺旋槽1-2自下而上盘旋于中心通孔1-3的内壁上。下端螺旋槽进口依次通过连接管6和管接头6-3与冷凝液输入管6-1相连;上端螺旋槽出口依次通过连接管6和管接头6-3与冷凝液输出管6-2相连;冷凝液输入管6-1和冷凝液输出管6-2通过中空立柱5导出釜底。这样形成一条依次由冷凝液输入管6-1、下端螺旋槽进口、螺旋槽、上端螺旋槽出口、冷凝液输出管6-2构成的冷凝液回路。特别地,本实施例中冷凝液进口2-2和冷凝液出口2-3其内均具有螺纹,可旋进连接管6,连接管6的另一端可旋上管接头6-3,用于连接管线,其中,冷凝液进口2-2处的管接头6-3连接冷凝液输入管6-1,冷凝液出口2-3处的管接头6-3连接冷凝液输出管6-2。

42.为了防止漏液,本实施例在支架2底部和上部与螺旋槽进口、出口对应处分别开设有用于伸出连接管的下通孔和上通孔;支架下通孔下方和上通孔上方分别开有密封槽,槽

内安装有用于防漏液的进口端密封槽2-5和出口端密封槽2-6,具体如图4所示。

43.如图1-2所示,集液部包括接料盘4,呈漏斗状,其上方开口大于内冷凝板1的最大外圆直径,其下方连通有1个料液输出管4-1至釜外。接料盘4底部中心具有1个圆孔,用于穿过立柱5,且接料盘4利用该圆孔焊接于立柱5上。接料盘4一侧还伸出有料液输出管4-1。

44.使用时,冷却液通过冷凝液输入管6-1、管接头6-3、连接管6、冷凝液进口2-2进入内冷凝板1中心通孔1-3内壁上螺旋槽1-2的起点,自下而上盘旋流过内冷凝板1来到螺旋槽1-2的终点,冷却液继而通过冷凝液出口2-3、连接管6、管接头6-3、冷凝液输出管6-2输出釜外,轻组分的逸出分子经内冷凝板冷凝成滴,通过内冷凝板1外圆面上阵列排布的导流槽1-1流向下方,直至滴落进接料盘4中,继而通过下方的料液输出管4-1输出至釜外。

45.本实施例针对上述内冷凝装置的关键部件-内冷凝板1进一步提供了一种具体加工方法,采用压铸方式加工,具体铸造模具结构如图7所示,包括筒体8-1、托板8-2、模芯组件和顶杆组件。

46.筒体8-1俯视图如图10所示,中心底部开有顶杆螺纹孔8-17,四周设有阵列排布的导杆孔8-16;托板8-2安装于筒体底面,在与导杆孔8-16对应位置伸出导杆8-3,使托板8-2沿周向固定;托板8-2上表面设有圆形凹槽,模芯组件周向固定于凹槽内圈。托板8-2与顶杆螺纹孔8-17对应位置开设有同轴的顶杆台阶孔8-15,仰视图如图9所示。沿螺纹孔四周外圈车有第二螺纹孔8-14,。顶杆组件如图8所示,设置于托板8-2下表面,包括顶杆8-4和顶杆盖板8-12。顶杆盖板8-12上开有与第二螺纹孔8-14对应的第二通孔8-13,通过螺栓固定于托板下表面。顶杆8-4具体结构如图11所示,截面为t形,竖直部车有外螺纹,底部为六边形的台阶,可利用扳手旋动,使其沿顶杆螺纹孔上下移动。

47.模芯组件具体结构如图12-13所示,本实施例采用组合式模芯,包括中间的圆柱状棒芯8-5;棒芯上表面还伸出有用于周向固定的圆台。沿棒芯8-5外壁面圆周方向依次设有第一模芯8-6、第二模芯8-19、第三模芯8-20;第四模芯8-21和第五模芯8-8,共同组成外模芯部。外模芯部各模芯的外壁面上设置有螺旋凸出筋8-9,互相配合成完整的螺旋凸出筋;所述外模芯部上端面设有凸起圆盘,模芯组件通过圆盘盖装与筒体壁上。外模芯部与筒体内壁面间留有空隙,即为模腔。模腔上部对应模芯位置分别开有压铸孔8-7和排气孔8-18;所述棒芯上表面盖有模芯压板8-10,通过圆柱台阶进行周向固定。

48.具体加工步骤如下:

49.步骤s1、组装铸造模具,将熔化的铸料压铸进模腔中,利用模芯上排气孔排气,待冷却后进行开模;首先取下模芯压板,抽取中心的棒芯,再水平向依次抽取第一至第五模芯,旋动顶杆向上顶出内冷凝板零件,取出零件;

50.步骤s2、通过车加工方式加工内冷凝板的内外圆及端面;

51.步骤s3、使用外圆装夹铜三爪装夹内冷凝板坯料外圆,尾部使用中心架支撑,将内冷凝板的内圆镗至设计尺寸,带出尾部端面,见光。

52.步骤s4、以见光端面为端面装夹基准,使用内孔涨紧铜三爪装夹内冷凝板的内圆,尾部使用中心架支撑,将内冷凝板外圆车削至设计尺寸,带出另一端面至设计尺寸;掉面,车削中心架处外圆至设计尺寸;

53.步骤s5、利用刨床加工内冷凝板外圆上的导流槽;

54.步骤s6、去除内冷凝板表面毛刺。

55.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1