一种油滤系统用在线健康监测系统及金属折叠液压油滤芯的制作方法

1.本发明涉及机械液压设备领域,更具体地说,它涉及一种油滤系统用在线健康监测系统及金属折叠液压油滤芯。

背景技术:

2.在液压系统中,液压油的清洁度对液压元件和系统的工作可靠性和使用寿命有很大的影响。液压油在液压系统中起着传递压力、润滑、冷却、密封的作用,清洁的液压油是液压系统的生命,液压系统中有许多精密零件,有的设阻尼小孔或缝隙等,若固体杂质入侵将造成精密零件拉伤、发卡、油道堵塞等,影响液压系统的安全运行,会大大提高故障发生率,严重影响机械的可靠性和使用寿命。

3.液压油中的污染物包括固体颗粒、水、空气和氯化物等。20世纪70年代,美国富兰克林学院的试验数据表明,液压油中的污染物颗粒数量与柱塞泵的使用寿命呈现出一定的相关性,即单位体积液压油内污染物颗粒数越多,柱塞泵的使用寿命越短。液压滤芯应用在机械液压系统中,用于滤除系统中的颗粒杂物及胶状杂质,以及滤除液压油系统中从外部混入或系统运转中内部产生的固体杂质,保证液压系统的清洁度,它可以有效地控制工作介质的污染度,保护机械设备的正常工作,是输送介质的管道系列中不可缺少的部分。

4.但是金属折叠液压滤芯的保养流程复杂,一般使用一段时间就要停工人力检查,一套液压过滤系统通常包含300个左右金属折叠液压滤芯单元,检查一个流程耗费大量工时,严重影响生产效率,耗费人力。

技术实现要素:

5.本发明提供一种油滤系统用在线健康监测系统,解决相关技术中无法实时诊断服役状态下滤芯组的健康状态的技术问题。

6.根据本发明的一个方面,提供了一种油滤系统用在线健康监测系统,包括微压差传感器,所述微压差传感器包括玻璃管,玻璃管中部设有中间永磁体,中间永磁体的直径小于玻璃管的直径,中间永磁体上吸附有磁性液体,玻璃管左端管内设有第一空心磁环,玻璃管右端管内设有第二空心磁环,第一空心磁环与第二空心磁环与中间永磁体的距离相等,第一空心磁环与中间永磁体的同极相对,第二空心磁环与中间永磁体的同极相对,在第一空心磁环与中间永磁体之间设有第一限位环,在第二空心磁环与中间永磁体之间设有第二限位环,第一限位环以及第二限位环与玻璃管内管面固定连接,玻璃管的外面设有第一霍尔元件与第二霍尔元件,其特征在于,第一霍尔元件和第二霍尔元件能够沿玻璃管的轴向方向移动,通过移动第一霍尔元件和第二霍尔元件调整所述微压差传感器的量程,第一霍尔元件和第二霍尔元件与玻璃管的中点的水平距离相等;

7.玻璃管的两端通过管道分别连接过滤槽的入口处与出口,微压差传感器的信号输出端连接上位机的信号输入端,上位机接收微压差传感器输出的电信号进行处理获得过滤槽入口与出口的压力差,压力差小于设定的第一阈值或大于设定的第二阈值则判断过滤槽

内的滤芯出现异常。

8.进一步的,玻璃管的长度为150mm,内径为9mm,中间永磁体的长度为10mm,直径为8.5mm,剩磁br为1360mt,选用钕铁硼n40材料。

9.进一步的,第一空心磁环与第二空心磁环选用钕铁硼n40材料,尺寸规格为外径为9mm,内径为7mm,长度为9mm,剩磁br为1260mt。

10.进一步的,微压差传感器的测量量程为第一量程时,第一霍尔元件和第二霍尔元件与玻璃管的中点的水平距离为15mm;

11.第一量程为-2735pa~2735pa。

12.进一步的,微压差传感器的测量量程为第二量程时,第一霍尔元件和第二霍尔元件与玻璃管的中点的水平距离为10.5mm;

13.第二量程为-1074pa~1074papa。

14.进一步的,微压差传感器的测量量程为第三量程时,第一霍尔元件和第二霍尔元件与玻璃管的中点的水平距离为8.5mm;

15.第三量程为-501pa~501papa。

16.进一步的,玻璃管外周面上设有直线驱动机构,直线驱动机构包括滑动导轨,滑动导轨的沿玻璃管的轴向设置,滑动导轨的两端连接固定座,固定座套设在玻璃管上,滑动导轨的下方设有螺旋丝杆,螺旋丝杆与滑动导轨平行,螺旋丝杆的两端通过轴承座与固定座转动连接,螺旋丝杆上设有第一螺纹和第二螺纹,第一螺纹长度为d1,第二螺纹的长度为d2,d1与d2相等,两段螺纹的螺距相等且螺旋方向相反,两段螺纹的交界面位于中间永磁体的中心点所在的横截面上,螺旋丝杆的一端穿过固定座连接伺服电机的输出轴,伺服电机通过电机座与固定座固定连接,螺旋丝杆上套设有第一滑台和第二滑台,第一滑台一侧设有第一螺母,第一螺母套设在螺旋丝杆的第一螺纹上,第一螺母与螺旋丝杆螺旋连接,滑动导轨贯穿第一滑台的上部,第一滑台上设有与滑动导轨间隙配合的孔,第一滑台固定连接第一霍尔元件,第二滑台一侧设有第二螺母,第二螺母套设在螺旋丝杆的第二螺纹上,第二螺母与螺旋丝杆螺旋连接,滑动导轨贯穿第二滑台的上部,第二滑台上设有与滑动导轨间隙配合的孔,第二滑台固定连接第二霍尔元件,第一霍尔元件及第二霍尔元件的测量端面与玻璃管的横截面平行,第一霍尔元件与中间永磁体的距离等于与第二霍尔元件与中间永磁体的中心的距离,第一霍尔元件与第二霍尔元件的输出电压信号传输到上位机。

17.进一步的,一种金属折叠液压油滤芯设于上述的过滤槽内,金属折叠液压油滤芯包括上端盖与下端盖,上盖端与下盖端之间设有内骨架,内骨架成圆筒状,内骨架的上下沿口与上盖段及下盖端固定连接,内骨架外套设有内支撑网,内支撑网挖套设有内衬纸,内衬纸外套设有滤材,滤材外套设有外衬纸,外衬纸外套设有外支撑网

18.本发明的有益效果在于:多点并行的传感器组输出信号提取,通过对传感器组信号的数据分析、诊断,实现在线实时监测,对故障滤芯报警,便于精准维修和更换,同时测量的量程可调,适应不同生产需求。

附图说明

19.图1是本发明的第一量程下测得磁感应强度与中间永磁体位移曲线图;

20.图2是本发明的第一量程实验输入输出关系图;

21.图3是本发明的第二量程下测得磁感应强度与中间永磁体位移曲线图;

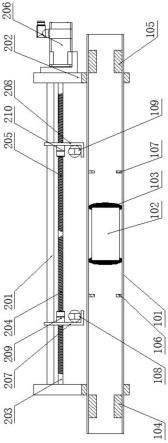

22.图4是本发明的第二量程实验输入输出关系图;

23.图5是本发明的第三量程下测得磁感应强度与中间永磁体位移曲线图;

24.图6是本发明的第三量程实验输入输出关系图;

25.图7是本发明的三种量程的阶跃响应特性曲线图;

26.图8是本发明的微压传感器局部剖视结构示意图;

27.图9是本发明的金属折叠液压油滤芯剖视结构示意图。

28.图中:101、玻璃管;102、中间永磁体;103、磁性液体;104、第一空心磁环;105、第二空心磁环;106、第一限位环;107、第二限位环;108、第一霍尔元件;109、第二霍尔元件;201、滑动导轨;202、固定座;203、螺旋丝杆;204、第一螺纹;205、第二螺纹;206、伺服电机;207、第一滑台;208、第二滑台;209、第一螺母;210、第二螺母;301、上端盖;302、下端盖;303、内骨架;304、内支撑网;305、内衬纸;306、滤材;307、外衬纸;308、外支撑网。

具体实施方式

29.现在将参考示例实施方式讨论本文描述的主题。应该理解,讨论这些实施方式只是为了使得本领域技术人员能够更好地理解从而实现本文描述的主题,并非是对权利要求书中所阐述的保护范围、适用性或者示例的限制。可以在不脱离本说明书内容的保护范围的情况下,对所讨论的元素的功能和排列进行改变。各个示例可以根据需要,省略、替代或者添加各种过程或组件。另外,相对一些示例所描述的特征在其他例子中也可以进行组合。

30.实施例一

31.如图1-图2所示,一种油滤系统用在线健康监测系统,包括微压差传感器,所述微压差传感器包括玻璃管101,玻璃管101中部设有中间永磁体102,中间永磁体102的直径小于玻璃管101的直径1-2mm,中间永磁体102上吸附有磁性液体103,玻璃管101左端管内设有第一空心磁环104,玻璃管101右端管内设有第二空心磁环105,第一空心磁环104与第二空心磁环105与中间永磁体102的距离相等,第一空心磁环104与中间永磁体102的同极相对,第二空心磁环105与中间永磁体102的同极相对,在第一空心磁环104与中间永磁体102之间设有第一限位环106,在第二空心磁环105与中间永磁体102之间设有第二限位环107,第一限位环106以及第二限位环107与玻璃管101内管面固定连接,玻璃管101的外面设有第一霍尔元件108与第二霍尔元件109,其特征在于,第一霍尔元件108和第二霍尔元件109能够沿玻璃管101的轴向方向移动,通过移动第一霍尔元件108和第二霍尔元件109调整所述微压差传感器的量程,第一霍尔元件108和第二霍尔元件109与玻璃管101的中点的水平距离相等;

32.玻璃管101的两端通过管道分别连接过滤槽的入口处与出口,微压差传感器的信号输出端连接上位机的信号输入端,上位机接收微压差传感器输出的电信号进行处理获得过滤槽入口与出口的压力差,压力差小于设定的第一阈值或大于设定的第二阈值则判断过滤槽内的滤芯出现异常。

33.滤芯由于污染颗粒堆积造成过滤性能下降时会导致所测量压差值过大;

34.滤芯由于破损等原因导致损坏时,会导致测量压差值过小。

35.在本发明的一个实施例中,在玻璃管101外周面上设有直线驱动机构,直线驱动机

构包括滑动导轨201,滑动导轨201的沿玻璃管101的轴向设置,滑动导轨201的两端连接固定座202,固定座202套设在玻璃管101上,滑动导轨201的下方设有螺旋丝杆203,螺旋丝杆203与滑动导轨201平行,螺旋丝杆203的两端通过轴承座与固定座202转动连接,螺旋丝杆203上设有第一螺纹204和第二螺纹205,第一螺纹204长度为d1,第二螺纹205的长度为d2,d1与d2相等,两段螺纹的螺距相等且螺旋方向相反,两段螺纹的交界面位于中间永磁体102的中心点所在的横截面上,螺旋丝杆203的一端穿过固定座202连接伺服电机206的输出轴,伺服电机206通过电机座与固定座202固定连接,螺旋丝杆203上套设有第一滑台207和第二滑台208,第一滑台207一侧设有第一螺母209,第一螺母209套设在螺旋丝杆203的第一螺纹204上,第一螺母209与螺旋丝杆203螺旋连接,滑动导轨201贯穿第一滑台207的上部,第一滑台207上设有与滑动导轨201间隙配合的孔,第一滑台207固定连接第一霍尔元件108,第二滑台208一侧设有第二螺母210,第二螺母210套设在螺旋丝杆203的第二螺纹205上,第二螺母210与螺旋丝杆203螺旋连接,滑动导轨201贯穿第二滑台208的上部,第二滑台208上设有与滑动导轨201间隙配合的孔,第二滑台208固定连接第二霍尔元件109,第一霍尔元件108及第二霍尔元件109的测量端面与玻璃管101的横截面平行,第一霍尔元件108与中间永磁体102的距离等于与第二霍尔元件109与中间永磁体102的中心的距离,第一霍尔元件108与第二霍尔元件109的输出电压信号传输到上位机。

36.本发明的工作原理:直线驱动机构移动第一霍尔元件108和第二霍尔元件109调整所述微压差传感器的量程,并且保证两个霍尔元件检测到的磁感应强度在1000gs以内,并且满足磁感应强度模之差的线性度良好的要求。

37.霍尔元件测得的磁感应强度与输出电压的关系式为:

[0038][0039]

霍尔元件检测磁感应强度的范围为-1000gs~1000gs,一旦磁感应强度超过1000gs,霍尔元件的输出电压将维持不变,因此必须保证霍尔元件检测的磁感应强度的绝对值在1000gs以内。传感器的精度是衡量传感器性能好坏的重要指标,研制出高精度传感器是目前传感器研究领域的发展趋势。传感器精度的计算如下式:

[0040][0041]

式中u为基本误差,yfs为满量程输出。可知,传感器的满量程越大,传感器的精度越小,因此确定传感器的量程大小对传感器的性能影响至关重要。

[0042]

进一步的,玻璃管的长度为150mm,内径为9mm,永磁体的长度为10mm,直径为8.5mm,剩磁br为1360mt,选用钕铁硼n40材料。

[0043]

进一步的,第一空心磁环104与第二空心磁环105选用钕铁硼n40材料,尺寸规格为外径为9mm,内径为7mm,长度为9mm,剩磁br为1260mt。

[0044]

进一步的,微压差传感器的测量量程为第一量程时,第一霍尔元件108和第二霍尔元件109与玻璃管101的中点的水平距离为15mm,第一量程为-2735pa~2735pa。需要说明,通过有限元仿真方法,设置探针点,模拟霍尔元件的检测位置,检测竖直方向的磁感应强度。伺服电机206驱动第一滑台207及第二滑台208移动,使第一霍尔元件108与第二霍尔元

件109的测量点分别为距离中心点的水平距离15mm,得到两个霍尔元件测量磁感应强度随中间永磁体102移动距离的曲线如图1所示。由图1可知,在中间永磁体102位移为-5.6mm~5.6mm范围内,两个霍尔元件检测到的磁感应强度在1000gs以内。除此之外应满足磁感应强度模之差的线性度最好,因此选择中间永磁体102位移范围为-4mm~4mm,此时对应的磁感应强度模之差与中间永磁体102位移为线性关系。

[0045]

由于中间永磁体102在移动过程中,所受到的压力和磁场力平衡。根据优化后的中间永磁体102受力与位移关系曲线图、霍尔元件磁感应强度与输出电压关系式以及公式f=ps,其中p为中间永磁体102受到压强,s为玻璃管101截面面积,f为第一空心磁环104与第二空心磁环105提供的回复力,通过计算和整理可以得到

±

2735pa范围下传感器输出特性如表1所示。

[0046]

表1

±

2735pa范围下传感器输出特性

[0047][0048]

在量程范围为-2735pa~2735pa时得到微压差传感器输出电压u与输入压差p之间关系的实验值和仿真值对比如图2所示。

[0049]

进一步的,微压差传感器的测量量程为第二量程时,第一霍尔元件108和第二霍尔元件109与玻璃管101的中点的水平距离为10.5mm,第二量程为-1074pa~1074papa。

[0050]

需要说明的是,通过有限元仿真方法,设置探针点,模拟霍尔元件的检测位置,检测竖直方向的磁感应强度。伺服电机206驱动第一滑台207及第二滑台208移动,使第一霍尔元件108与第二霍尔元件109的测量点分别为距离中心点的水平距离10.5mm,得到两个霍尔元件测量磁感应强度随中间永磁体102移动距离的曲线如图3所示。由图3可知,在中间永磁体102位移为-2.25mm~2.25mm范围内,两个霍尔元件检测到的磁感应强度在1000gs以内。除此之外应满足磁感应强度模之差的线性度最好,因此选择中间永磁体102位移范围为-2mm~2mm,此时对应的磁感应强度模之差与中间永磁体102位移为线性关系。

[0051]

可以得到

±

1074pa范围下传感器输出特性如表2所示。

[0052]

表2

±

1074pa范围下传感器输出特性

[0053][0054]

在量程范围为-1074pa~1074pa时得到微压差传感器输出电压u与输入压差p之间关系的实验值和仿真值对比如图4所示。

[0055]

进一步的,微压差传感器的测量量程为第二量程时,第一霍尔元件108和第二霍尔元件109与玻璃管101的中点的水平距离为10.5mm,第三量程为-501pa~501papa。

[0056]

需要说明的是,通过有限元仿真方法,设置探针点,模拟霍尔元件的检测位置,检测竖直方向的磁感应强度。伺服电机206驱动第一滑台207及第二滑台208移动,使第一霍尔元件108与第二霍尔元件109的测量点分别为距离中心点的水平距离8.5mm,得到两个霍尔

元件测量磁感应强度随中间永磁体102移动距离的曲线如图5所示。由图5可知,在中间永磁体102位移为-1.75mm~1.75mm范围内,两个霍尔元件检测到的磁感应强度在1000gs以内。除此之外应满足磁感应强度模之差的线性度最好,因此选择中间永磁体102位移范围为-1mm~1mm,此时对应的磁感应强度模之差与中间永磁体102位移为线性关系。

[0057]

可以得到

±

501pa范围下传感器输出特性如表3所示。

[0058]

表3

±

501pa范围下传感器输出特性

[0059][0060]

在量程范围为-501pa~501pa时得到微压差传感器输出电压u与输入压差p之间关系的实验值和仿真值对比如图6所示。

[0061]

最终整理得到传感器静态实验的仿真灵敏度和试验灵敏度如下表所示。

[0062]

传感器灵敏度对比

[0063][0064]

由图7可得到三种情况下的传感器动态参数如下表所示。

[0065]

传感器动态参数

[0066][0067]

进一步的,一种金属折叠液压油滤芯,其特征在于,金属折叠液压油滤芯设于上述的过滤槽内,金属折叠液压油滤芯包括上端盖301与下端盖302,上盖端301与下盖端302之间设有内骨架303,内骨架303成圆筒状,内骨架303的上下沿口与上盖端301及下盖端302固定连接,内骨架303外套设有内支撑网304,内支撑网304挖套设有内衬纸305,内衬纸303外套设有滤材306,滤材306外套设有外衬纸307,外衬纸307外套设有外支撑网308。

[0068]

需要说明的是,内骨架303承受滤芯上下游间的压差,上端盖301及下端盖302将组成滤芯的各部分连接在一起,并提供合适的连接接口,使滤芯安装在过滤槽中;内支撑网304与外支撑网308防止过滤层结构与形状被破坏,确保过滤层的有效过滤面积;过滤层由

内衬纸305、滤材306、外衬纸307组成,过滤层起截留污染物的作用;过滤层的折叠式结构显著增大了滤材306的有效过滤面积,在滤芯流量一定的情况下,可以显著减小滤芯的外形尺寸或增大滤芯的纳污容量。同时,圆筒式滤芯在更换时操作也较为方便,取出旧滤芯,放上新滤芯,拧紧过滤器的螺丝即可。

[0069]

通过上述在线实时监测每个过滤槽的入口和出口液体流速诊断液压过滤系统健康状态,并对破裂和堵塞的故障滤芯报警,改善了需要定期停工人力检查的状况,将大大提高工作效率,能够有效地降低生产成本、节约维护费用,产生显著的经济和社会效益。

[0070]

上面结合附图对本实施例的实施例进行了描述,但是本实施例并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实施例的启示下,在不脱离本实施例宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实施例的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1