一种韧性高的高分子分离膜及其制备方法

1.本发明涉及高分子分离膜技术领域,具体为一种韧性高的高分子分离膜及其制备方法。

背景技术:

2.高分子分离膜,是由聚合物或高分子复合材料制得的具有分离流体混合物功能的薄膜,膜分离是依据膜的选择透过性,将分离膜作间隔层,在压力差、浓度差或电位差的推动力下,借流体混合物中各组分透过膜的速率不同,使之在膜的两侧分别富集,以达到分离、精制、浓缩及回收利用的目的。单位时间内流体通过膜的量(透过速度)、不同物质透过系数之比(分离系数)或对某种物质的截留率是衡量膜性能的重要指标,广泛应用于海水淡化、食品浓缩、废水处理、富氧空气制备、医用超纯水制造、人工肾及人工肺装置、药物的缓释等方面,各种高分子分离膜广泛用于核燃料及金属提炼,气体及烃类分离,海水及苦咸水淡化,纯水及超纯水制备,环境保护和污水处理等。

3.现有的高分子分离膜存在的缺陷是:1、专利文件cn105771673a公开了高分子分离膜,保护的权项“该高分子分离膜由高分子介子材料加压加热形成,高分子介子材料由疏油基团改性的介孔氧化硅或亲油树脂、氧化硅、贝壳颗粒、氧化铁、植物粒子与固化剂混配得到。本发明以树脂、氧化硅、贝壳颗粒、氧化铁、植物粒子与固化剂为原料混配得到高分子介子材料,并将该高分子介子材料加压加热得到高分子分离膜,根据所选树脂性能,可制得亲水性的高分子分离膜或亲油性的高分子分离膜,实现对液相分子的过滤;通过控制高分子介子材料的粒径及加压条件,制得的高分子分离膜的孔径可为5~100μm,能够分离过滤该粒径范围内的所有分子;而且,该高分子分离膜的生产工艺简单,原料及工艺成本低”;2、专利文件cn101862606a公开了一种高分子分离膜的制备方法,保护的权项“包括:聚偏氟乙烯微孔膜、萃取剂和增塑剂;所述萃取剂和增塑剂分散在所述聚偏氟乙烯微孔膜内;所述增塑剂为1,3-二烷基咪唑氟硼酸盐或1,3-二烷基咪唑氟磷酸盐;所述萃取剂为季鏻盐类萃取剂或季铵盐类萃取剂。本发明还提供了一种高分子分离膜的制备方法。与现有技术相比,本发明提供的高分子分离膜具有良好的分离效果。同时,本发明通过将聚偏氟乙烯、膜溶剂、萃取剂和增塑剂经过溶解、混合、刮膜、固化等使所述增塑剂和萃取剂分散在聚偏氟乙烯膜的内部,而非浸润在膜的孔道中,萃取剂和增塑剂不易流失,不会影响膜的稳定性和使用寿命,也不会对原料液或解析液造成污染”;3、专利文件cn103599703a公开了一种用紫外光(uv)固化的方法,保护的权项“对无支撑体多孔性高分子分离膜进行表面修饰,赋予膜表面带有非离子聚合物层,提高膜的渗透通量和处理含有对非离子基团具有排斥作用的微粒及胶团等水溶液和悬浮液。其特征包括以下步骤:将配置好的铸膜液在承载基膜上刮膜,经凝固浴成膜、水洗、剥离,形成无支撑体多孔性高分子分离膜;将膜浸入由光引发剂、光敏性非离子组分、助剂及溶剂组成的非离子型表面修饰溶液后,置于紫外灯下辐照,形成交联性非离子型表面修饰层,再经水清

洗、热风干燥,得到具有非离子型表面修饰层的无支撑体多孔性高分子分离膜。本发明涉及的永久交联修饰层不会在使用过程中渗出,污染被处理产品,不会对高分子膜的分子链造成损伤,保持膜材料原有的性能”;4、专利文件cn100427190c公开了一种利用纳米二氧化钛改性聚砜酰胺分离膜的方法,保护的权项“它涉及一种高分子有机分离膜改性方法。为了解决分离膜的微生物污染问题,本发明的聚砜酰胺分离膜按照重量百分比5%~20%聚砜酰胺、78%~94%有机溶剂、1%~5%成孔剂制成。利用纳米二氧化钛对其改性的方法为:a、将聚砜酰胺分离膜浸在浓硫酸中1~3h,然后用去离子水冲洗干净;b、将聚砜酰胺分离膜浸入到纳米二氧化钛溶胶中5~15min,最后用去离子水冲洗,制得纳米二氧化钛改性聚砜酰胺分离膜。本发明不仅保留了聚砜酰胺分离膜原来优良的特性,还很好的改善了聚砜酰胺分离膜的表面性能,增强了膜的抗微生物污染性,提高了膜的使用寿命”,综上所示,现有的高分子分离膜大多比较脆弱,不够坚韧,容易发生破裂,使用不便,经常需要更换。

技术实现要素:

4.本发明的目的在于提供一种韧性高的高分子分离膜及其制备方法,以解决上述背景技术中提出的容易发生破裂的问题。

5.为实现上述目的,本发明提供如下技术方案:一种韧性高的高分子分离膜及其制备方法,包括主体和辅助块,所述主体的外壁安装有固定板,所述固定板的外壁安装有连接环;所述主体的底部安装有辅助块,所述辅助块的内壁安装有支撑板,所述支撑板的顶部贯穿安装有支撑杆,且支撑杆的顶部延伸出辅助块的顶部,所述支撑杆的顶部安装有黏结板,所述支撑杆的外壁环绕安装有弹簧,所述支撑杆的外壁安装有导电杆,所述支撑板的底部安装有检测电阻;所述主体的内部顶壁安装有过滤层,所述过滤层的底部安装有连接层,所述连接层的底部安装有韧性层,所述韧性层的底部安装有检测层。

6.优选的,所述连接环的底部安装有插孔,所述固定板的内部底壁安装有竖板,所述竖板的外壁贯穿安装有一号杆,所述一号杆的外壁环绕安装有复位弹簧,所述一号杆的外壁设有一号齿轮槽,所述固定板的内壁安装有调节齿轮,所述竖板的外壁贯穿安装有二号杆,所述二号杆的外壁设有二号齿轮槽,且一号齿轮槽、二号齿轮槽与调节齿轮相啮合。

7.优选的,所述辅助块的内部底壁安装有保护壳,所述保护壳的内壁安装有电流表。

8.优选的,所述过滤层的顶部设有凹槽,凹槽的内壁贯穿安装有旋转杆,凹槽的顶部安装有拦截网,旋转杆的外壁安装有旋转叶片,旋转杆的一端那装有一号锥齿轮,过滤层的顶部贯穿安装有清洁杆,清洁杆的底部安装有二号锥齿轮,且二号锥齿轮与一号锥齿轮相啮合,清洁杆的外壁安装有清洁板,清洁板的底部安装有清洁刷。

9.优选的,所述连接层的顶部和底部均涂装有粘接剂。

10.优选的,所述韧性层采用聚乙烯薄膜,厚度为0.01-0.03mm。

11.优选的,所述检测层的内壁安装有斜板,斜板的内壁贯穿安装有检测杆,检测杆的外壁安装有检测叶片,检测杆的一端安装有红外发射器,检测层的内部底壁安装有红外接收器,斜板的底部安装有安装板,安装板的外壁安装有信号发射器,检测层的内部底壁安装

有保护罩,保护罩的底部安装有蓄电池。优选的,所述主体1的制备方法包括如下步骤;首先准备10-30份聚醚砜、5-50份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块。

12.与现有技术相比,本发明的有益效果是:1.本发明生产的分离膜不易破裂,使用寿命长,耐腐蚀、不需要频繁的更换,通过安装有过滤层可以实现清洁功能,对过滤层进行清洁时,溶液冲击旋转叶片,旋转叶片转动带动旋转杆转动,旋转杆转动带动一号锥齿轮转动,一号锥齿轮带动二号锥齿轮转动,二号锥齿轮带动清洁杆转动,随后清洁板和清洁刷转动,防止过滤层堵塞,实现清洁功能;2.本发明通过安装有辅助块可以增加分离膜的韧性,使其更加不易破裂,粘接板可以将分离膜的底部粘接,使得其受力时,粘接板和支撑杆可以分摊压力,弹簧可以缓冲压力,当分离膜受到的压力过大时,支撑杆带动导电杆与检测电阻接触,当多个电流表检测到的电流差距过大时,即可判断分离膜发生破裂,提醒工作人员更换;3.本发明通过安装有连接环和固定板可以方便进行连接固定,使用连接环进行连接时,将线缆贯穿连接环,按动连接环,连接环向下移动挤压一号杆,一号杆收缩带动复位弹簧伸长,一号齿轮槽带动调节齿轮转动,调节齿轮带动二号齿轮槽一定,二号齿轮槽带动二号杆移动,二号杆插入到插孔中对连接环固定,从而对线缆固定,实现固定连接功能;4.本发明通过安装有检测叶片可以实现检测流速的功能,溶液冲击检测叶片,检测叶片带动检测杆转动,检测杆转动带动红外发射器随之转动,当红外发射器转动到下方时,红外接收器接收到信号,通过接收信号的频率即可判断溶液流速,实现检测功能,并通过信号发射器向外界发射信号。

附图说明

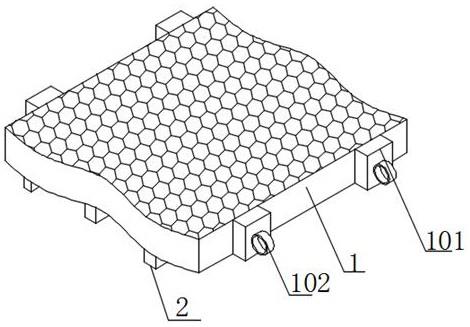

13.图1为本发明的整体结构示意图;图2为本发明的辅助块部分结构示意图;图3为本发明的辅助块正视结构示意图;图4为本发明的分解结构示意图;图5为本发明的过滤层结构示意图;图6为本发明的检测层结构示意图;图7为本发明的连接环部分结构示意图。

14.图中:1、主体;101、固定板;102、连接环;103、插孔;104、竖板;105、一号杆;106、复位弹簧;107、一号齿轮槽;108、二号杆;109、调节齿轮;2、辅助块;201、支撑板;202、支撑杆;203、黏结板;204、弹簧;205、导电杆;3、检测电阻;301、保护壳;302、电流表;4、检测层;401、斜板;402、检测杆;403、检测叶片;404、红外发射器;405、红外接收器;406、安装板;407、信号发射器;408、保护罩;409、蓄电池;5、韧性层;6、连接层;7、过滤层;701、凹槽;702、拦截网;703、旋转杆;704、旋转叶片;705、一号锥齿轮;706、清洁杆;707、清洁刷;708、清洁板。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

17.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体的连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

18.实施例1:本发明提供的一种实施例:一种韧性高的高分子分离膜及其制备方法,包括主体1和辅助块2,主体1的外壁安装有固定板101,固定板101的外壁安装有连接环102,主体1的底部安装有辅助块2,辅助块2的内壁安装有支撑板201,支撑板201的顶部贯穿安装有支撑杆202,且支撑杆202的顶部延伸出辅助块2的顶部,支撑杆202的顶部安装有黏结板203,支撑杆202的外壁环绕安装有弹簧204,支撑杆202的外壁安装有导电杆205,支撑板201的底部安装有检测电阻3,主体1的内部顶壁安装有过滤层7,过滤层7的底部安装有连接层6,连接层6的底部安装有韧性层5,韧性层5的底部安装有检测层4。

19.进一步,连接环102的底部安装有插孔103,固定板101的内部底壁安装有竖板104,竖板104的外壁贯穿安装有一号杆105,一号杆105的外壁环绕安装有复位弹簧106,一号杆105的外壁设有一号齿轮槽107,固定板101的内壁安装有调节齿轮109,竖板104的外壁贯穿安装有二号杆108,二号杆108的外壁设有二号齿轮槽,且一号齿轮槽107、二号齿轮槽与调节齿轮109相啮合,辅助块2的内部底壁安装有保护壳301,保护壳301的内壁安装有电流表302,所述保护壳301的内壁安装有电流表302,粘接板203可以将分离膜的底部粘接,使得其受力时,粘接板203和支撑杆202可以分摊压力,弹簧204可以缓冲压力,当分离膜受到的压力过大时,支撑杆202带动导电杆205与检测电阻3接触,当多个电流表302检测到的电流差距过大时,即可判断分离膜发生破裂,提醒工作人员更换,使用连接环102进行连接时,将线缆贯穿连接环102,按动连接环102,连接环102向下移动挤压一号杆105,一号杆105收缩带动复位弹簧106伸长,一号齿轮槽107带动调节齿轮109转动,调节齿轮109带动二号齿轮槽一定,二号齿轮槽带动二号杆108移动,二号杆108插入到插孔103中对连接环102固定,从而对线缆固定,实现固定连接功能。

20.进一步,过滤层7的顶部设有凹槽701,凹槽701的内壁贯穿安装有旋转杆703,凹槽701的顶部安装有拦截网702,旋转杆703的外壁安装有旋转叶片704,旋转杆703的一端那装有一号锥齿轮705,过滤层7的顶部贯穿安装有清洁杆706,清洁杆706的底部安装有二号锥齿轮,且二号锥齿轮与一号锥齿轮705相啮合,清洁杆706的外壁安装有清洁板708,清洁板

708的底部安装有清洁刷707,对过滤层7进行清洁时,溶液冲击旋转叶片704,旋转叶片704转动带动旋转杆705转动,旋转杆705转动带动一号锥齿轮705转动,一号锥齿轮705带动二号锥齿轮转动,二号锥齿轮带动清洁杆706转动,随后清洁板708和清洁刷707转动,防止过滤层7堵塞,实现清洁功能。

21.进一步,连接层6的顶部和底部均涂装有粘接剂。

22.进一步,韧性层5采用聚乙烯薄膜,厚度为0.01-0.03mm。

23.进一步,检测层4的内壁安装有斜板401,斜板401的内壁贯穿安装有检测杆402,检测杆402的外壁安装有检测叶片403,检测杆402的一端安装有红外发射器404,检测层4的内部底壁安装有红外接收器405,斜板401的底部安装有安装板406,安装板406的外壁安装有信号发射器407,检测层4的内部底壁安装有保护罩408,保护罩408的底部安装有蓄电池409,溶液冲击检测叶片403,检测叶片403带动检测杆402转动,检测杆402转动带动红外发射器404随之转动,当红外发射器404转动到下方时,红外接收器405接收到信号,通过接收信号的频率即可判断溶液流速,实现检测功能,并通过信号发射器407向外界发射信号。

24.所述主体(1)的制备方法包括如下步骤;首先准备10份聚醚砜、5份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块。

25.实施例2:首先准备15份聚醚砜、10份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块实施例3:首先准备20份聚醚砜、20份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块实施例4:首先准备25份聚醚砜、35份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块实施例5:首先准备27份聚醚砜、40份疏油基团改性的纳米介孔氧化硅、150-200份

n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块实施例6:首先准备22份聚醚砜、44份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为100-150℃,升温后加入增塑剂,继续搅拌30-45min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中10-24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块。

26.实施例7:首先准备10-30份聚醚砜、5-50份疏油基团改性的纳米介孔氧化硅、150-200份n,n二甲基甲酰胺溶剂;首先将疏油基团改性的介孔氧化硅、聚醚砜共同放在搅拌机中进行搅拌,同时控制加热温度为120℃,升温后加入增塑剂,继续搅拌35min,配置成均一的溶液,然后使用涂膜设备在基材上(玻璃、无纺布等)涂成厚度均匀的膜,再放入凝固浴中24h进行固化,所述将固化后的材料取出,使用切割装置将固体材料切割成4

×

4cm大小的方块。

27.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1