一种微通道连续合成氟代碳酸乙烯酯的方法与流程

本发明涉及氟代碳酸乙烯酯合成领域,具体为一种微通道连续合成氟代碳酸乙烯酯的方法。

背景技术:

1、氟代碳酸乙烯酯是一种重要的锂离子电池电解液添加剂成分,随着电动汽车领域的快速发展,锂离子电池的安全性及寿命将越来越受到关注。氟代碳酸乙烯酯作为一种高效添加剂,能有效提高电池充放电容量保持率,降低电池阻抗,可以有效提高电池性能。

2、传统氟代碳酸乙烯酯的合成工艺有碳酸乙烯酯直接氟化法,电化学氟化法及固体氟化物卤素交换法,此类工艺都存在如反应剧烈,副产物多,多相反应,收率普遍低于70%,所用氟化试剂毒性、腐蚀性强,对设备损耗大等缺点。

3、相关文献公开了一些使用微通道反应器一步或两步连续制备氟代碳酸乙烯酯的方法,cn113121491a报道了一种微通道生产氟代碳酸乙烯酯的方法,包括:碳酸乙烯酯和氟气在微通道反应器、紫外光照射下发生氟代反应,得到氟代碳酸乙烯酯;cn105968083a报道了使用氯代碳酸乙烯酯原料与氟化氢液体混合通入微通道反应器,在-20~20℃下进行反应。此类使用微通道反应器的方法多采用氟气或氟化氢作为氟化试剂,反应危险,易引发安全事故,且此类氟化试剂较为活泼,极易产生多氟代副产物,导致收率降低,对反应的条件控制极为苛刻。

4、现在化学工业上也存在着使用有机碱氟化氢混合缚酸剂进行氟化制备氟代碳酸乙烯酯的方法。cn110684007a报道了通过氯代碳酸乙烯酯、三乙胺三氢氟酸盐和三乙胺一锅法间歇制备氟代碳酸乙烯酯,但产率较低,副产物种类复杂;cn104529992a公开了使用有机胺氢氟酸盐和无机碱、吡啶类缚酸剂在反应釜中制备氟化氯代碳酸乙烯酯。cn101774923a公开了使用含氮有机碱氟化氢络合物和缚酸剂进行氟化氯代碳酸乙烯酯制备氟代碳酸乙烯酯,所选用含氮有机碱氟化氢络合物的氟化氢与有机碱比例为2~4。此类反应多以三乙胺三氟化氢为氟化试剂,三乙胺为缚酸剂,反应速率较慢,多为5~8h,且原子利用率低,缚酸剂三乙胺用量较大,若直接排放对水质污染大。

技术实现思路

1、针对现有技术存在的氟气或氟化氢作为氟化试剂易引发安全事故、目标产物收率低,以及以三乙胺三氟化氢为氟化试剂反应速率慢、副产物种类复杂和氟代碳酸乙烯酯产率低的缺陷,本发明提供了一种导流构件和包含该导流构件的微通道连续合成氟代碳酸乙烯酯的方法。该方法具有安全高效、绿色合成氟代碳酸乙烯酯的优点,并且提高了反应原料利用率,实现了全转化率下目标产物的高选择性合成(选择性≥99%)。

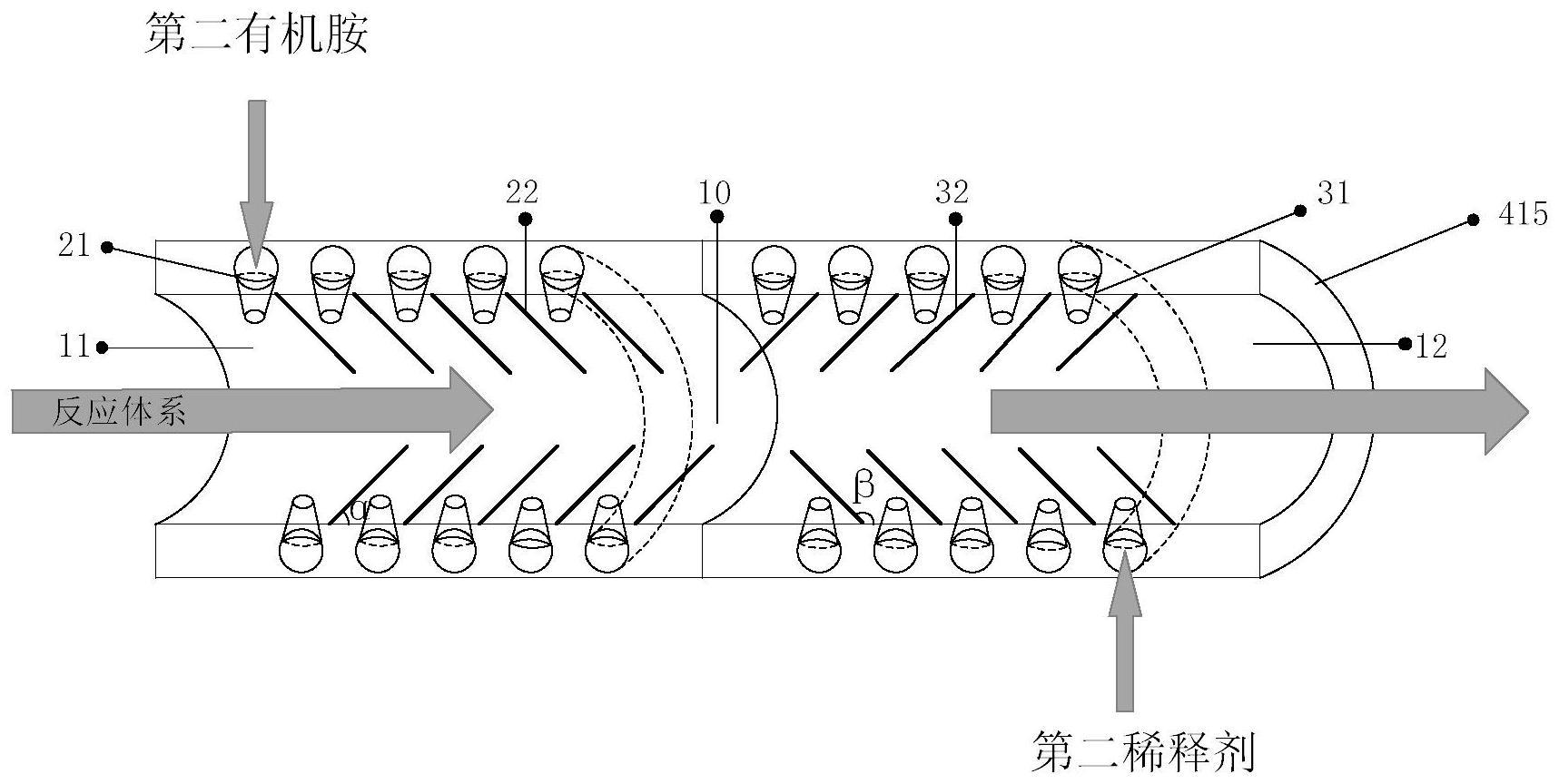

2、本发明第一方面提供了一种导流构件,所述导流构件包括反应管、第一套管和第二套管;

3、所述反应管设置有进料口和出料口,用于反应体系从进料口进入反应管内,从出料口流出反应管;

4、所述第一套管和所述第二套管呈螺旋状并列环绕在所述反应管外侧和/或反应管管壁中,所述第一套管和所述第二套管互不连通;所述第一套管和所述第二套管与所述反应管相对应地设置多个相通的孔;

5、所述第一套管靠近所述反应管进料口一侧,所述第一套管上设置有第一进液口;

6、所述第二套管靠近所述反应管出料口一侧,所述第二套管上设置有第二进液口。

7、根据本发明,所述导流构件还包括第一锥形进料管和第二锥形进料管;其中,

8、第一锥形进料管,用于连接第一套管和反应管的对应孔;

9、第二锥形进料管,用于连接第二套管和反应管的对应孔。

10、根据本发明,所述反应管为微反应反应管。

11、根据本发明,反应管内还设置第一切入段挡板和第二切入段挡板;其中,

12、第一切入段挡板,位于第一锥形进料管后并向反应管出料口方向延伸;优选地,第一切入段挡板与反应管内壁所在水平面的夹角α为40~50°;

13、第二切入段挡板,位于第二锥形进料管后并向反应管进料口方向延伸;优选地,第二切入段挡板与反应管内壁所在水平面的夹角β为120~150°。

14、根据本发明,第一切入段挡板和/或第二切入段挡板的长度为1~1.5mm。

15、根据本发明,所述第二有机胺通过导流构件加入。具体地为,第二有机胺通过导流构件的第一进液口进入第一套管,通过第一锥形进料管,流经第一切入段挡板导入反应管内。

16、根据本发明,所述第二稀释剂通过导流构件加入。具体地为,第二稀释剂通过导流构件的第二进液口进入第二套管,通过第二锥形进料管,流经第二切入段挡板导入反应管内。

17、根据本发明,在第二级反应中通过导流构件切入第二有机胺和第二稀释剂的作用为,维持催化活性相的同时,粉化生成的副产物固体盐颗粒,提高反应转化率和选择性,同时避免微通道的堵塞。

18、根据本发明,第一套管、第二套管上分布的多个孔的孔直径为1~2mm;

19、根据本发明,反应管上孔的孔径略小于第一套管和第二套管上孔的孔径;反应管上孔的孔直径为0.5~0.7mm。

20、根据本发明,第一锥形进料管和/或第二锥形进料管的锥度为1:2~1:3。

21、根据本发明,所述反应管内径为1.5~4.0mm。

22、根据本发明,第一套管和/或第二套管的内径与反应管的内径的比例为1:2~5。

23、根据本发明,反应管的长度与反应管内径的比例为40~60:1。

24、根据本发明,所述反应管壁厚为1.5~4mm,优选1.8~2.3mm。

25、根据本发明,第一套管在反应管轴线方向上正投影的长度与反应管的长度的比例为0.4~0.6:1。

26、根据本发明,第二套管在反应管轴线方向上正投影的长度与反应管的长度的比例为0.4~0.6:1。

27、根据本发明,第一级反应流出物与氯代碳酸乙烯酯混合后形成的反应体系通过导流构件的进料口进入反应管。

28、本发明第二方面提供了一种微通道连续合成氟代碳酸乙烯酯的方法,其中,采用上述导流构件,所述方法包括:

29、第一有机胺、三乙胺多氟化氢和第一稀释剂混合发生第一级反应;第一级反应流出物与氯代碳酸乙烯酯混合后组成的反应体系开始发生第二级反应,然后反应体系通过导流构件的进料口进入反应管,与通过所述导流构件中的第一套管上的第一进液口进料的第二有机胺以及第二套管上的第二进液口进料的第二稀释剂混合,混合后进入管路,至产物收集装置第二级反应结束;第二级反应流出物即为目标产物氟代碳酸乙烯酯。

30、根据本发明,所述三乙胺多氟化氢包括三乙胺三氟化氢、三乙胺五氟化氢中至少一种。

31、根据本发明,所述第一有机胺包括三乙胺、乙二胺、吡啶胺的一种或几种组合,优选三乙胺和乙二胺的组合,更优选三乙胺和乙二胺的组合中,三乙胺和乙二胺的摩尔比为2:1~5:1。

32、根据本发明,所述第二有机胺包括三乙胺、乙二胺、吡啶胺的一种或几种组合,优选三乙胺和乙二胺的组合,更优选三乙胺和乙二胺的组合中,三乙胺和乙二胺的摩尔比为2:1~5:1。所述第二有机胺和所述第一有机胺可以相同也可以不同。

33、根据本发明,所述第一稀释剂包括卤代烷烃、乙酸乙酯、乙酸甲酯、乙腈、苯腈中一种或几种组合,优选乙腈和乙酸乙酯的组合,更优选,所述乙腈和乙酸乙酯的组合中,乙腈和乙酸乙酯的摩尔比为5:1~10:1。所述卤代烷烃包括二氯甲烷、三氯甲烷、1,2-二氯乙烷中至少一种。

34、根据本发明,所述第二稀释剂包括卤代烷烃、乙酸乙酯、乙酸甲酯、乙腈、苯腈中一种或几种组合,优选乙腈和乙酸乙酯的组合,更优选,所述乙腈和乙酸乙酯的组合中,乙腈和乙酸乙酯的摩尔比为5:1~10:1。所述卤代烷烃包括二氯甲烷、三氯甲烷、1,2-二氯乙烷中至少一种。所述第二稀释剂和所述第二稀释剂可以相同也可以不同。

35、根据本发明,所述第一级反应流出物包括hf2-和三乙胺一氟化氢中至少一种。所述第一级反应为hf2-和三乙胺一氟化氢的原位动态合成。

36、根据本发明,第一有机胺、三乙胺多氟化氢和第一稀释剂的摩尔比为1.2~2.3:1:15~30,优选1.2~1.5:1:15~30或2.0~2.3:1:15~30。本发明通过控制反应原料投料比的不同,制备得到的活性相不同。本发明的活性相,即第一级反应流出物,其包括hf2-和三乙胺一氟化氢et3n-hf中至少一种。

37、根据本发明,三乙胺多氟化氢与氯代碳酸乙烯酯的摩尔比例为0.2~0.5:1。

38、根据本发明,第二有机胺与氯代碳酸乙烯酯的摩尔比为0.2~0.4:1。

39、根据本发明,第二稀释剂与氯代碳酸乙烯酯的摩尔比为4~8:1。

40、根据本发明,第一级反应的压力和温度无特别限定。优选反应压力为90~110kpa。第一级反应的反应温度为室温,优选15~25℃。

41、根据本发明,优选地,第一级反应流出物与氯代碳酸乙烯酯混合后组成的反应体系要通过加热单元。通过加热单元控制反应体系物料温度为40~70℃。即第二级反应的反应温度为40~70℃。

42、根据本发明,第二级反应的停留时间为15~30分钟。第二级反应的停留时间从第一级反应流出物与氯代碳酸乙烯酯混合后,并且反应体系物料温度达到40~70℃开始计时,至产物收集装置第二级反应结束。

43、根据本发明,导流构件的起始安装位置位于第二级反应的停留时间的30%~60%处,优选40%~60%;更优选,反应体系在导流构件中的停留时间为15~35秒。

44、根据本发明,第一有机胺、三乙胺多氟化氢和第一稀释剂的混合以及第一级反应流出物与氯代碳酸乙烯酯的混合可以在混合器中进行;微通道和混合器的材料包括哈氏合金、聚四氟乙烯中至少一种。

45、根据本发明,所述混合器为撞击流微混合器,不限于常规三通型混合器,混合器出口通道尺寸为0.5~2mm。

46、根据本发明,所述方法中第二级反应在微通道中进行;优选地,微通道的内径为1.5~4mm。

47、根据本发明,所述方法中第一级反应在微通道中进行;优选地,微通道的内径为1.5~4mm。

48、根据本发明,所述方法中的微通道的内径可以相同,也可以不同。

49、与现有技术相比,本发明具有如下有益效果:

50、本发明使用微通道连续合成氟代碳酸乙烯酯,并在反应过程中创新地引入导流构件实现整个反应周期催化活性相的维持,同时避免副产物固体盐对微通道反应管路的堵塞。通过辨别有机胺与氟化试剂的相互作用规律,原位动态合成了高效催化活性相hf2-和et3n-hf,较传统报道的三乙胺三氟化氢催化活性相(et3n-3hf),同等条件下反应速率提高10~20倍,完全转化的反应周期(即第二反应停留时间)从4小时缩短到30分钟内。但需要注意的是,反应副产物三乙胺盐酸盐固体极容易堵塞管道,因此在连续合成过程中需选取适当的稀释剂,粉化固体盐。另外,缚酸剂三乙胺的过量使用虽然可以一定程度上加快反应进行,但反应后期容易导致碳酸亚乙烯酯聚合物生成。因此通过调控原料组成比例和稀释剂的种类、导流构件的切入时间,显著提高了氟代碳酸乙烯酯选择性(可以>99%)并抑制了副反应的发生、微反应通道的堵塞。本发明显著提高了原料的原子利用率,同时反应过程操作简便,适合规模化生产。

- 还没有人留言评论。精彩留言会获得点赞!