一种金属掺杂的介孔碳基催化剂及其制备方法与应用

1.本发明属于电极活性材料技术领域。更具体地,涉及一种金属掺杂的介孔碳基催化剂及其制备方法与应用。

背景技术:

2.甲硫醇是一种特殊的含硫挥发性有机物(volatile organic compounds,vocs),来源广,嗅阀值低,毒性强,对人体健康威胁性大。传统的vocs治理技术(如吸附法、化学吸收法、生物法等)耗能大,效能低,容易产生副产物气体造成二次污染,不利于可持续发展;并且,甲硫醇的降解难度也很大,在降解的过程中不仅会生成水和二氧化碳,还有硫酸盐物种,这些硫酸盐物种会随着反应时间的推移逐渐累积并堆积在催化剂的表面,从而覆盖金属活性中心导致催化剂的失活。因此,急需开发一种新的高效低成本的甲硫醇降解方法。

3.催化臭氧氧化技术是将臭氧的强氧化性和催化剂的吸附、高效催化结合在一起的有机物降解方法,不仅能够利用臭氧的强氧化性高效降解有机废气,而且还能同时去除臭氧这种污染性气体,减小二次污染,成为有前景的绿色vocs治理手段。如中国专利申请公开了一种降解臭氧协同去除vocs的催化剂,该催化剂包含活性炭载体、主活性组分(负载在活性炭上的锰氧化物)和助活性组分(负载在活性炭上的稀土金属氧化物),可以在常温下协同去除微量的vocs,甲醇脱除效率可达到99%左右,甲苯的脱除率可达89%以上。但是该催化剂主要针对微量的vocs,而且对甲硫醇的降解、清除效果如何暂未可知;并且,由于催化剂的结构限制导致臭氧分子的传质差、与催化剂活性位点的界面接触不良,从而难以被有效激活产生自由基参与进一步的污染物降解反应。

技术实现要素:

4.本发明要解决的技术问题是克服现有臭氧催化剂结构易造成臭氧分子的传质差、与催化剂活性位点的界面接触不良的缺陷和不足,提供一种金属掺杂的介孔碳基催化剂。

5.本发明的目的是提供所述金属掺杂的介孔碳基催化剂的制备方法。

6.本发明另一目的是提供所述金属掺杂的介孔碳基催化剂的应用。

7.本发明上述目的通过以下技术方案实现:

8.一种金属掺杂的介孔碳基催化剂,所述金属掺杂的介孔碳基催化剂以孔径2.7~7nm、孔道长度为100~500nm的介孔碳作为载体,载体上负载一种或多种过渡金属。

9.本发明中所采用的载体介孔碳有一定的孔径和孔道长度,具有较大的比表面积,其孔道结构可以为纳米粒子提供单独的空间,充当纳米催化反应器,促进反应物分子的迁移、吸附和富集,加速反应速率。此外,本技术通过控制催化剂不同孔径大小以及孔道的长短等重要因素来调节纳米限域效应,利用其丰富的孔道结构封装活性金属,不仅能够防止金属团簇的迁移聚集,增强金属活性中心与载体之间的电子传递,孔道限域作用还能有效防止含硫物质掩盖金属活性位点,有利于气体的的扩散与传质,中间反应产物可以得到充分矿化,尾气成分更干净,提高污染物降解性能;大大提高催化剂的稳定性,催化剂使用量

更少,金属利用率更高,也能保证催化反应高效进行。

10.优选地,所述介孔碳的孔径为4nm,孔道长度为500nm。

11.进一步地,所述载体的制备方法包括以下步骤:

12.si、将模板剂分散溶解于盐酸溶液中,加入硅源前驱体(模板剂与硅源前驱体中硅的质量比为10:3~5:2),40~60℃水浴搅拌反应完全(反应时间优选为20~24h),得反应液;

13.sii、将步骤si所得反应液于100~150℃水热反应(反应时间优选为20~24h),冷却、洗涤、干燥,450~650℃煅烧去除模板剂,得到介孔sio2模板;

14.siii、将蔗糖、浓硫酸与水混合均匀,加入步骤sii所得介孔sio2模板充分搅拌浸渍,干燥后在n2氛围下800~900℃碳化,用hf溶液刻蚀,洗涤、干燥,即得;

15.所述硅源前驱体为正硅酸四乙酯、硅酸钠或正硅酸四乙酯和聚丙烯醇。优选地,所述正硅酸四乙酯和聚丙烯醇的质量比为4:1~2:1。

16.优选地,所述盐酸溶液的浓度为1~1.6mol/l。

17.优选地,所述模板剂与盐酸溶液的质量体积比为25~30mg/ml。

18.优选地,所述硅源前驱体的添加量为50~55mg/ml。

19.更进一步地,所述模板剂为聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物p123或聚醚f127。

20.进一步地,所述过渡金属选自铁、钴、镍、铜、铂、金、银、钯中的一种或多种。活性过渡金属的存在,能够有效催化活化臭氧分子,产生羟基自由基、超氧自由基等具有高氧化性的自由基,从而促进污染物的氧化降解。

21.更进一步地,所述过渡金属与载体的质量比为(0.25~5):100。

22.优选地,当负载过渡金属为铂、金、银、钯时,所述过渡金属与载体的质量比为5:100;当负载过渡金属为除铂、金、银、钯以外的其他过渡金属时,所述过渡金属与载体的质量比为0.25:100。

23.另外的,本发明还提供了所述金属掺杂的介孔碳基催化剂的制备方法,包括以下步骤:

24.当负载过渡金属为铂、金、银、钯时,制备方法包括以下步骤:

25.于过渡金属盐溶液中加入载体介孔碳,充分搅拌浸渍,还原处理,洗涤、干燥,即得;优选地,所述金属盐溶液为氯酸盐、硝酸盐或硫酸盐。

26.当负载过渡金属为除铂、金、银、钯以外的其他过渡金属时,制备方法包括以下步骤:

27.将过渡金属酞菁盐加入四氢呋喃与无水乙醇的混合溶液中分散均匀,加入载体介孔碳,充分搅拌浸渍,洗涤、干燥,n2氛围下500~700℃煅烧完全(煅烧时间优选1~4h),即得。

28.进一步地,所述还原处理为硼氢化钠还原、光还原、h2还原或氮气煅烧还原。

29.更进一步地,所述搅拌浸渍的时间为12~15h。

30.另外的,本发明还提供了所述金属掺杂的介孔碳基催化剂在催化臭氧净化挥发性有机物中的应用。

31.进一步地,所述挥发性有机物包括甲硫醇、甲苯、甲醇、丙酮。

32.本发明具有以下有益效果:

33.本发明提供的具有限域效应的金属掺杂的介孔碳基催化剂,以一定孔径、孔道长度的介孔碳作为载体,载体上负载过渡金属;其中载体介孔碳的有序条状孔道结构相比于普通的多孔碳材料,可以充当纳米反应器,通过调控孔径大小与孔道长度,优化催化反应中的扩散传质,缩短自由基与污染物接触所需的迁移时间及迁移路程,能大大提高化学反应速率以及降低中间副产物沉积导致的催化剂失活问题。同时,本发明介孔碳基催化剂具有的丰富孔道结构与大比表面积,可以在载体表面形成高分散的金属活性位点,从而提高金属的利用率,产生大量的有强氧化性的羟基自由基或超氧自由基,提高催化臭氧净化挥发性有机物的效率。

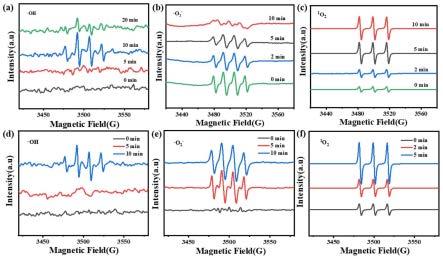

附图说明

34.图1为实施例1的金属掺杂的介孔碳基催化剂fe-n

x

/cmk-3(a)和实施例7的金属掺杂的介孔碳基催化剂pt/cmk-3(b)的x射线衍射(xrd)图。

35.图2为实施例1的金属掺杂的介孔碳基催化剂fe-n

x

/cmk-3(a)和实施例7的金属掺杂的介孔碳基催化剂pt/cmk-3(b)的扫描电镜(sem)图。

36.图3为实施例1的金属掺杂的介孔碳基催化剂fe-n

x

/cmk-3(a)以及实施例7的金属掺杂的介孔碳基催化剂pt/cmk-3(b)的透射电镜(tem)图。

37.图4为实施例1的金属掺杂的介孔碳基催化剂fe-n

x

/cmk-3(a、b、c)和实施例7的金属掺杂的介孔碳基催化剂pt/cmk-3(d、e、f)臭氧催化下的dmpo-·

oh、dmpo-·o2-、temp-1

o2络合物esr图谱。

38.图5为实施例1的金属掺杂的介孔碳基催化剂fe-n

x

/cmk-3(a)以及实施例7的金属掺杂的介孔碳基催化剂pt/cmk-3(b)的tof-ms图谱。

具体实施方式

39.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

40.除非特别说明,以下实施例所用试剂和材料均为市购。

41.实施例1一种金属掺杂的介孔碳基催化剂

42.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为过渡金属铁,金属与载体的理论质量比为0.25:100。

43.具体实施步骤如下:

44.s1、将2.5mg酞菁铁前驱体加入四氢呋喃与无水乙醇的混合溶液(25ml:20ml)中分散均匀,称取100mg孔径约为4nm,孔道长度约为500nm的介孔碳(cmk-3)载体加入至上述溶液中,室温下搅拌12h,得反应液;

45.s2、将步骤s1所得反应液过滤,沉淀洗涤干净,真空干燥过夜后,于n2氛围下600℃煅烧3h,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

46.其中,所述介孔碳(cmk-3)按照以下方法制备得到:

47.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓

度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

48.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

49.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g的浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

50.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

51.实施例2一种金属掺杂的介孔碳基催化剂

52.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为过渡金属铁,金属与载体的理论质量比为0.25:100。

53.具体实施步骤如下:

54.s1、将2.5mg酞菁铁前驱体加入四氢呋喃与无水乙醇的混合溶液(25ml:20ml)中分散均匀,称取100mg孔径约为2.7nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

55.s2、将步骤s1所得反应液过滤,沉淀洗涤干净,真空干燥过夜后,于n2氛围下600℃煅烧3h,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

56.其中,所述介孔碳按照以下方法制备得到:

57.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

58.(2)将步骤(1)所得反应转移至高压水热反应釜,150℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

59.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

60.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

61.实施例3一种金属掺杂的介孔碳基催化剂

62.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为过渡金属铁,金属与载体的理论质量比为0.25:100。

63.具体实施步骤如下:

64.s1、将2.5mg酞菁铁前驱体加入四氢呋喃与无水乙醇的混合溶液(25ml:20ml)中分散均匀,称取100mg孔径约为7nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

65.s2、将步骤s1所得反应液过滤,沉淀洗涤干净,真空干燥过夜后,于n2氛围下600℃煅烧3h,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

66.其中,所述介孔碳按照以下方法制备得到:

67.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,加入1.1g聚乙烯醇,待形成混合溶液后逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

68.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

69.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

70.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

71.实施例4一种金属掺杂的介孔碳基催化剂

72.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为过渡金属铁,金属与载体的理论质量比为0.25:100。

73.具体实施步骤如下:

74.s1、将2.5mg酞菁铁前驱体加入四氢呋喃与无水乙醇的混合溶液(25ml:20ml)中分散均匀,称取100mg孔径约为4nm,孔道长度约为100nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

75.s2、将步骤s1所得反应液过滤,沉淀洗涤干净,真空干燥过夜后,于n2氛围下600℃煅烧3h,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

76.其中,所述介孔碳按照以下方法制备得到:

77.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入2.86g的硅酸钠溶液(硅含量11~15%),继续40℃水浴搅拌24h,得反应液;

78.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

79.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

80.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

81.实施例5一种金属掺杂的介孔碳基催化剂

82.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为过渡金属钴,金属与载体的理论质量比为0.25:100。

83.具体实施步骤如下:

84.s1、将2.4mg酞菁钴前驱体加入四氢呋喃与无水乙醇的混合溶液(25ml:20ml)中分散均匀,称取100mg孔径约为4nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

85.s2、将步骤s1所得反应液过滤,沉淀洗涤干净,真空干燥过夜后,于n2氛围下600℃煅烧3h,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

86.其中,所述介孔碳按照以下方法制备得到:

87.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

88.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

89.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

90.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

91.实施例6一种金属掺杂的介孔碳基催化剂

92.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为过渡金属镍,金属与载体的理论质量比为0.25:100。

93.具体实施步骤如下:

94.s1、将2.4mg酞菁镍前驱体加入四氢呋喃与无水乙醇的混合溶液(25ml:20ml)中分散均匀,称取100mg孔径约为4nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

95.s2、将步骤s1所得反应液过滤,沉淀洗涤干净,真空干燥过夜后,于n2氛围下600℃煅烧3h,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

96.其中,所述介孔碳按照以下方法制备得到:

97.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

98.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

99.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

100.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

101.实施例7一种金属掺杂的介孔碳基催化剂

102.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为铂纳米颗粒,金属与载体的理论质量比为5:100。

103.具体实施步骤如下:

104.s1、将60ml去离子水倒入100ml血清瓶中,加入3.32ml的h2ptcl6·

6h2o(4mg/ml)搅拌均匀;称取100mg孔径约为4nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

105.s2、冰浴条件下(《10℃),于步骤s1所得反应液中加入过量nabh4(0.1m)还原3h,去离子水过滤冲洗数次,60℃真空干烘过夜,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

106.其中,所述介孔碳按照以下方法制备得到:

107.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

108.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

109.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

110.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

111.实施例8一种金属掺杂的介孔碳基催化剂

112.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为铂纳米颗粒,金属与载体的理论质量比为5:100。

113.具体实施步骤如下:

114.s1、将60ml去离子水倒入100ml血清瓶中,加入3.32ml的h2ptcl6·

6h2o(4mg/ml)搅

拌均匀;称取100mg孔径约为2.7nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

115.s2、冰浴条件下(《10℃),于步骤s1所得反应液中加入过量nabh4(0.1m)还原3h,去离子水过滤冲洗数次,60℃真空干烘过夜,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

116.其中,所述介孔碳按照以下方法制备得到:

117.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

118.(2)将步骤(1)所得反应转移至高压水热反应釜,150℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

119.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

120.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

121.实施例9一种金属掺杂的介孔碳基催化剂

122.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为铂纳米颗粒,金属与载体的理论质量比为5:100。

123.具体实施步骤如下:

124.s1、将60ml去离子水倒入100ml血清瓶中,加入3.32ml的h2ptcl6·

6h2o(4mg/ml)搅拌均匀;称取100mg孔径约为7nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

125.s2、冰浴条件下(《10℃),于步骤s1所得反应液中加入过量nabh4(0.1m)还原3h,去离子水过滤冲洗数次,60℃真空干烘过夜,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

126.其中,所述介孔碳按照以下方法制备得到:

127.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,加入1.1g聚乙烯醇,待形成混合溶液后逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

128.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

129.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在

n2氛围下900℃高温碳化6h,得填充碳化材料;

130.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

131.实施例10一种金属掺杂的介孔碳基催化剂

132.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为铂纳米颗粒,金属与载体的理论质量比为5:100。

133.具体实施步骤如下:

134.s1、将60ml去离子水倒入100ml血清瓶中,加入3.32ml的h2ptcl6·

6h2o(4mg/ml)搅拌均匀;称取100mg孔径约为4nm,孔道长度约为100nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

135.s2、冰浴条件下(《10℃),于步骤s1所得反应液中加入过量nabh4(0.1m)还原3h,去离子水过滤冲洗数次,60℃真空干烘过夜,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

136.其中,所述介孔碳按照以下方法制备得到:

137.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入2.86g的硅酸钠溶液(硅含量11~15%),继续40℃水浴搅拌24h,得反应液;

138.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

139.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

140.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

141.实施例11一种金属掺杂的介孔碳基催化剂

142.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为金纳米颗粒,金属与载体的理论质量比为5:100。

143.具体实施步骤如下:

144.s1、将60ml去离子水倒入100ml血清瓶中,加入43ul的haucl4(20mg/ml)溶液搅拌均匀;称取100mg孔径约为4nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

145.s2、冰浴条件下(《10℃),于步骤s1所得反应液中加入过量nabh4(0.1m)还原3h,去离子水过滤冲洗数次,60℃真空干烘过夜,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

146.其中,所述介孔碳按照以下方法制备得到:

147.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

148.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

149.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

150.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

151.实施例12一种金属掺杂的介孔碳基催化剂

152.一种金属掺杂的介孔碳基催化剂,载体为有序介孔碳,负载金属为银纳米颗粒,金属与载体的理论质量比为5:100。

153.具体实施步骤如下:

154.s1、将60ml去离子水倒入100ml血清瓶中,1.47ml的硝酸银(20mm)溶液搅拌均匀;称取100mg孔径约为4nm,孔道长度约为500nm的介孔碳载体加入至上述溶液中,室温下搅拌12h,得反应液;

155.s2、冰浴条件下(《10℃),于步骤s1所得反应液中加入过量nabh4(0.1m)还原3h,去离子水过滤冲洗数次,60℃真空干烘过夜,得到所述具有限域效应的金属掺杂的介孔碳基催化剂。

156.其中,所述介孔碳按照以下方法制备得到:

157.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

158.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

159.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g浓h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

160.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

161.对比例1纳米中空炭管阵列催化剂

162.所述纳米中空炭管阵列催化剂具体实施步骤如下:

163.(1)将2g的聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物(p123)溶于75g浓度为1.6m的hcl溶液中,剧烈搅拌至分散溶解,后转移到40℃的水浴锅中,逐滴加入4.25g的teos,继续40℃水浴搅拌24h,得反应液;

164.(2)将步骤(1)所得反应转移至高压水热反应釜,100℃反应晶化24h,所得产物用大量水清洗,60℃烘箱中干燥12h,在马弗炉中550℃煅烧5h将残余的模板剂p123分解,得到介孔sio2模板;

165.(3)称取5.0g去离子水,加入0.625g蔗糖搅拌溶解,再加入0.07g h2so4继续搅拌形成混合液,加入500mg步骤(2)所得介孔sio2模板,充分搅拌浸渍1h,再将溶液转移至100℃烘箱中干燥12h,升温至160℃继续干燥12h;所得初步填充好的材料转移至管式炉中,在n2氛围下900℃高温碳化6h,得填充碳化材料;

166.(4)将步骤(3)所得填充碳化材料500mg加入质量分数为20%的hf中,超声刻蚀10min,后离心倒出上清液,反复超声刻蚀三次后用大量去离子水洗至中性,60℃真空干烘箱中干燥过夜,即得。

167.性能测定

168.以实施例1和实施例7为例进行性能测定,其他金属掺杂的介孔碳基催化剂的性能类似。

169.1、xrd测试

170.测定实施例1和实施例7介孔碳基催化剂的x射线衍射(xrd)图,结果参见图1。

171.由图1可见,材料在23.5

°

和43

°

附近分别出现一个宽的衍射峰,分别对应于石墨碳的(002)和(101)面。图1(a)中未见任何金属峰,可能是因为其上掺杂的过渡金属铁呈单原子分散。图1(b)中材料在39.8

°

,46.2

°

以及67.8

°

左右的衍射峰分别归因于pt纳米颗粒的(111),(110)以及(200)晶面,表明负载的pt nps具有面心立方(fcc)晶体相。

172.2、扫描电镜sem检测

173.测定实施例1和实施例7介孔碳基催化剂的扫描电镜(sem)图,结果参见图2。

174.由图可见,负载过渡金属fe以及金属铂后,材料均保持了原始介孔碳载体的规则螺旋状条纹,表明金属的负载并未改变介孔碳载体的形貌结构。

175.3、透射电镜tem检测

176.测定实施例1和实施例7介孔碳基催化剂的透射电镜(tem)图,结果参见图3。

177.在图3(a)中,负载金属fe后,材料上没有看到任何铁氧化物或铁的纳米颗粒,可能是由于酞菁铁热解后形成了fe-n

x

中心与碳载体紧密相连且高度分散的催化剂。在图3(b)中可以看到,pt纳米颗粒均匀分散在介孔碳载体表面或嵌入其条状孔道中,并未出现明显聚集。

178.4、esr自由基捕获

179.测定实施例1和实施例7介孔碳基催化剂的自由基。电子顺磁共振原理为利用反磁性的自旋捕集剂与不稳定的自由基络合生成可检测的自旋加合物。

180.在装有催化剂的样品管内加入饱和臭氧水(固液比1:1),后分别加入自由基捕获剂(浓度为100mm),摇晃均匀并使用毛细管取0min时的反应样。继续鼓入臭氧(浓度3.0mg/l,流量0.1l/min),取后续反应时间(2、5、10min)样品。最后将取好的样品放入电子顺磁共振波谱仪中测试即可。

181.其中,单线氧(1o2)捕获剂为2,2,6,6-四甲基哌啶(temp),超氧自由基(

·o2-)与羟基自由基(

·

oh)捕获剂为5,5-二甲基-1-吡咯啉-n-氧化物(dmpo)。

182.实验结果参见图4。由图可见,负载过渡金属铁以及金属铂的介孔碳催化剂均能催化臭氧产生1o2、

·o2-、以及

·

oh自由基,有利于污染气体的催化降解。

183.5、反应尾气成分测定

184.测定实施例1和实施例7的催化臭氧化降解甲硫醇的反应尾气。实验方法:用100ml取样管收集甲硫醇降解反应(实验步骤参考应用例)30min后的气体,并稀释至ppb级别。将收集和稀释的尾气匀速通入质子传递反应飞行时间质谱仪的进样室进行检测。

185.如图5所示,两个体系的反应尾气中未发现ch3sh(m/z=49)和ch3s-sch3(m/z=95)等含硫中间体,且检测到较强的醇类产物信号,这表明ch3sh已经被氧化断键,这些醇类的产物易被氧化,随着时间的推移最终被彻底矿化为co2。表明孔道限域作用可以使这些中间产物与活性氧物种充分反应,使得尾气更为洁净。

186.应用例催化臭氧化降解实验

187.实验方法:使用不锈钢柱形反应器,气体进出口浓度通过气相色谱仪检测;将实施例1~14和对比例1制备的催化剂0.08g填充于反应器中,浓度为50ppm的ch3sh或c7h8气体以0.1l/min的流量通入反应器内,同时浓度为3.0mg/l的o3以0.1l/min的流量进入反应装置中混合,反应时间为30min。结果参见表1。

188.表1催化臭氧化降解实验结果

[0189][0190][0191]

由表可见,本发明实施例1~12制备的臭氧催化剂对ch3sh和c7h8气体有明显的降解效果,其中实施例1的ch3sh去除率高达95.01%,对c7h8的去除率高达96.25%,效果最好。

[0192]

实施例1~4,实施例7~10表明,介孔碳载体不同的孔径大小与孔道长度对催化降解效果有一定影响。孔径过小可能导致负载的金属粒子堵塞孔道影响传质,而孔径过大则不利于与反应物分子在孔道中的相互接触反应。此外,还需要保证合适的孔径长度,使得气体的停留时间更长,更有利于气体分子充分相互作用。

[0193]

对比例1与实施例1和实施例7对甲硫醇气体的降解效率可以证明,本发明中制备的具有限域效应的介孔碳载体,对甲硫醇和甲苯具有一定的吸附效果,通过对载体的金属负载改性,可以提高催化剂的臭氧催化活性,更好地降解有机废气。

[0194]

实施例1与实施例5、6对比,实施例7与实施例11、12对比,表明该发明适用于负载不同类型的金属,对催化臭氧分解有机废气的效果依然稳定,说明该发明内容具有普适性。

[0195]

综上所述,本发明制备的具有限域效应的介孔碳基催化剂具有较好的催化臭氧处理有机废气的效果。

[0196]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1