小麦脱毒加工生产线及小麦脱毒加工方法与流程

1.本技术涉及小麦加工技术领域,尤其是涉及一种小麦脱毒加工生产线及小麦脱毒加工方法。

背景技术:

2.在小麦收获过程中,极易因高温多雨等气候原因导致小麦发芽,而小麦一旦发芽,籽粒内部蛋白不同程度受到损伤,小麦中呕吐毒素和黄曲霉素含量超标,这严重危害食品安全导致发芽小麦无法食用,据不完全统计,我国每年小麦发芽量占每年小麦总产量的两成左右。

3.然而,现今对小麦脱毒处理的操作复杂,脱毒效果不理想。

技术实现要素:

4.本技术的目的在于提供一种小麦脱毒加工生产线及小麦脱毒加工方法,以在一定程度上解决现有技术中存在的现今对小麦脱毒处理的操作复杂,脱毒效果不理想的技术问题。

5.根据本技术的第一方面提供一种小麦脱毒加工生产线,包括:

6.剥皮机,用于小麦的表皮剥落;

7.碾削机,将被剥皮的所述小麦碾削预定碾削量,所述碾削机设置于所述剥皮机的下游侧,所述刷麦机用于清除被碾削的所述小麦的表面附着的麸屑;

8.刷麦机,所述刷麦机设置于所述碾削机的下游侧。

9.优选地,所述小麦脱毒加工生产线还包括色选机,所述色选机设置于所述刷麦机的下游侧。

10.优选地,所述小麦脱毒加工生产线还包括:

11.第一去石机,所述第一去石机设置于所述剥皮机的上游侧;

12.第一回转筛,设置于所述剥皮机和所述碾削机之间;

13.第二回转筛,设置于所述刷麦机和所述色选机之间;

14.磨粉机,设置于所述色选机的下游侧。

15.优选地,所述小麦脱毒加工生产线还包括:

16.第一传送部,所述第一去石机、所述剥皮机、所述第一回转筛、所述碾削机、所述刷麦机、所述第二回转筛、所述色选机以及所述磨粉机八者依次沿所述第一传送部的传送方向设置;

17.第二传送部,设置于所述第二回转筛和所述色选机之间,所述第二传送部的传送方向为由所述色选机流向所述第二回转筛。

18.优选地,所述小麦脱毒加工生产线还包括依次设置于所述第一去石机上游的第一旋振筛、第二去石机、打麦机、第二旋振筛、第三去石机以及麦仓。

19.根据本技术的第二方面提供一种小麦脱毒加工方法,该小麦脱毒加工方法是由上

述的小麦脱毒加工生产线执行的,因而,具有该小麦脱毒加工生产线的全部有益技术效果,在此,不再赘述。

20.所述小麦脱毒加工方法包括以下步骤:

21.去皮步骤,将所述小麦经由所述剥皮机去皮;

22.碾削步骤,使用所述碾削机将去皮的所述小麦进行碾削处理,使得所述小麦被碾削达到预定碾削量;

23.刷麦步骤,通过所述刷麦机将碾削处理后的小麦进行刷麦处理。

24.优选地,在所述刷麦步骤之后,所述小麦脱毒加工方法还包括:

25.色选步骤,通过所述色选机将经由所述刷麦处理的小麦进行筛选,若所述小麦经由色选机筛选合格,合格的所述小麦经由所述第一传送部运送至所述磨粉机;

26.磨粉步骤,将所述色选步骤合格的所述小麦经由所述磨粉机磨成面粉。

27.优选地,在所述色选步骤之后,所述小麦脱毒加工方法还包括:

28.复选步骤,若所述小麦经由色选机筛选不合格,不合格的所述小麦经由所述第二传送部运送至所述第二回转筛,再次重复所述色选步骤;

29.添加蛋白步骤,设置于所述磨粉步骤之后,使用微量喂料机在所述面粉中添加预定量的大豆蛋白。

30.优选地,在所述去皮步骤之前,所述小麦脱毒加工方法还包括:

31.打麦步骤,将所述小麦经过所述打麦机处理,以将小麦的麦籽自麦穗脱离。

32.优选地,所述小麦在经过所述打麦步骤、所述去皮步骤、所述碾削步骤、所述刷麦步骤以及所述磨粉步骤处理的过程中,均不进行润麦处理;

33.所述预定碾削量为所述小麦的麦籽的重量的1%~2%;

34.所述预定量为所述面粉重量的3

‰

~5

‰

。

35.与现有技术相比,本技术的有益效果为:

36.本技术提供的小麦脱毒加工生产线,将碾削机和刷麦机依次设置于剥皮机的下游,有效地将聚集于发芽小麦表层的真菌毒素(例如,呕吐毒素和黄曲霉素)通过碾削机碾削去除,并结合刷麦机的刷麦处理,以去除粘附在小麦表面上的带有真菌毒素的麸屑,极大地降低了发芽小麦的真菌毒素的含量,这使得发芽小麦仅经过碾削和刷麦的简单处理的小麦便可以达到加工标准。

37.为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

38.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

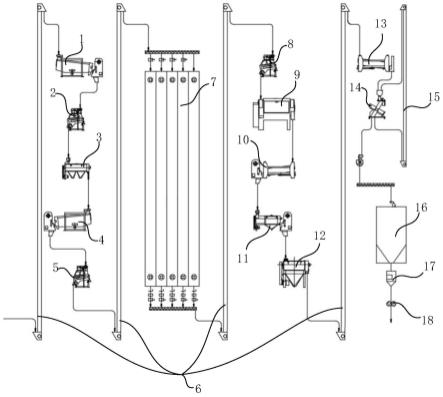

39.图1为本技术实施例提供的小麦脱毒加工生产线的结构示意图;

40.图2为本技术实施例提供的小麦脱毒加工方法流程示意图。

41.附图标记:

42.1-第一旋振筛;2-第二去石机;3-打麦机;4-第二旋振筛;5-第三去石机;6-第一提升机;7-麦仓;8-第一去石机;9-剥皮机;10-第一回转筛;11-碾削机;12-刷麦机;13-第二回转筛;14-色选机;15-第二提升机;16-净麦柜;17-流量称;18-磨粉机。

具体实施方式

43.下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

44.通常在此处附图中描述和显示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。

45.基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

47.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

48.下面参照图1和图2描述根据本技术一些实施例所述的小麦脱毒加工生产线及小麦脱毒加工方法。

49.参见图1所示,本技术的实施例提供了一种小麦脱毒加工生产线,该小麦脱毒加工生产线包括剥皮机9、碾削机11以及刷麦机12,其中,剥皮机9用于小麦的麦皮剥落;所述碾削机11设置于所述剥皮机9的下游侧,将被剥皮的所述小麦碾削预定碾削量;所述刷麦机12设置于所述碾削机11的下游侧,所述刷麦机用于清除被碾削的所述小麦的表面附着的麸屑,如此,将碾削机11和刷麦机12依次设置于剥皮机9的下游,有效地将聚集于发芽小麦表层的真菌毒素(例如,呕吐毒素和黄曲霉素)通过碾削机11碾削去除,并结合刷麦机12的刷麦处理,以去除粘附在小麦表面上的带有真菌毒素的麸屑,极大地降低了发芽小麦的真菌毒素的含量,这使得发芽小麦仅经过碾削和刷麦的简单处理的小麦便可以达到加工标准。

50.优选地,如图1所示,麦脱毒加工生产线还可以包括第一去石机8,该第一去石机8可以设置于剥皮机9的上游,以在剥皮之前将小麦中的碎石筛除,以防止碎石在小麦剥皮处理过程中损伤剥皮机9。

51.优选地,如图1所示,麦脱毒加工生产线还可以包括第一回转筛10,该第一回转筛10可以形成为平面回转筛,该第一回转筛10可以设置于上述剥皮机9和碾削机11之间,用于筛除剥皮机9剥皮处理产生的麦皮。

52.优选地,上述预定碾削量可以为小麦的麦籽的重量的1%~2%,以保证碾削机11

能够将小麦表层的真菌毒素去除干净。

53.在实施例中,如图1所示,麦脱毒加工生产线还可以包括色选机14,该设色选机14可以设置于上述刷麦机12的下游,以便于将未被碾削机11去除干净真菌毒素的小麦进行筛选去除。

54.可选地,色选机14包括颜色识别部、剔除部以及回收仓,颜色识别部和剔除部两者通信连接。颜色识别部可以形成为视觉传感器,剔除部可以形成为气阀,由于真菌毒素未被去除干净的小麦与干净的小麦之间存在色差,当真菌毒素未被去除干净的小麦通过颜色识别部时便会被颜色识别部识别出来,此时气阀通过释放高压气体将真菌毒素未被去除干净的小麦吹至回收仓。

55.优选地,如图1所示,麦脱毒加工生产线还可以包括第二回转筛13,该第二回转筛13可以形成为平面回转筛,该第二回转筛13可以设置于上述刷麦机12和色选机14之间,用于筛除刷麦机12刷麦处理产生的麸屑。

56.优选地,如图1所示,麦脱毒加工生产线还可以包括磨粉机18,该磨粉机18可以设置于上述色选机14的下游侧,经由色选机14筛选的干净的小麦可以经由该磨粉机18磨制成面粉。

57.可选地,未示出,麦脱毒加工生产线还可以包括降落数值仪,该降落数值仪用于检测上述经由色选机14筛选的干净的小麦通过随机采样(或者定量采样、定时采样)的采样方式获取的样本,以进一步保证麦脱毒加工生产线的小麦脱毒可靠性。

58.可选地,如图1所示,麦脱毒加工生产线还可以包括净麦柜16,该净麦柜16可以设置于上述色选机14和磨粉机18之间,用于储存经由色选机14筛选且等待磨粉机18处理的干净的小麦。上述降落数值仪的样本可以在该净麦柜16中选取。

59.可选地,如图1所示,麦脱毒加工生产线还可以包括流量称17,该流量称17可以设置于上述净麦柜16与磨粉机18之间,用于控制进入磨粉机18处理的小麦的量。

60.在实施例中,如图1所示,麦脱毒加工生产线还可以包括打麦机3,该打麦机3可以设置于上述第一去石机8的上游,用于将小麦至麦穗上剥离。

61.优选地,如图1所示,麦脱毒加工生产线还可以包括依次设置于所述打麦机3上游的第一旋振筛1和第二去石机2,使得麦穗先经由第一旋振筛1去除麦穗中的杂质(例如泥土、灰尘等),再经由第二去石机2将麦穗中夹带的碎石进行初步去除,以防止麦穗中夹带的碎石损伤打麦机3。

62.优选地,如图1所示,麦脱毒加工生产线还可以包括依次设置于上述打麦机3和第一去石机8两者之间的第二旋振筛4和第三去石机5,进一步地去除小麦中的杂质和碎石。

63.优选地,如图1所示,麦脱毒加工生产线还可以包括麦仓7,以便于储存经由打麦机3处理且等待进一步加工处理(例如上述剥皮处理)的小麦。

64.在实施例中,麦脱毒加工生产线还可以包括第一传送部,该第一传送部可以形成为第一提升机6,如图1所示,上述第一旋振筛1、第二去石机2、打麦机3、第二旋振筛4、第三去石机5、麦仓7、第一去石机8、剥皮机9、第一回转筛10、碾削机11、刷麦机12、第二回转筛13、色选机14以及净麦柜16十四者按照第一提升机6的传送方向设置,换而言之,上述的上游和下游是可以安照第一提升机6的传送方向界定的。

65.优选地,麦脱毒加工生产线还可以包括第二传送部,该第二传送部可以形成为第

二提升机15,该第二提升机15设置于第二回转筛13和色选机14之间,该第二提升机15的传送方向为色选机14流向第二回转筛13,以将上述回收仓内被剔除的小麦送回至第二回转筛13,使得被剔除的小麦再次进行复选,以提高小麦的筛选精度,降低小麦因色选误判被剔除的几率,提高了小麦的利用率。

66.参见图2,本技术的实施例还提供一种小麦脱毒加工方法,该小麦脱毒加工方法是由上述的小麦脱毒加工生产线执行的,因而,具有该小麦脱毒加工生产线的全部有益技术效果,在此,不再赘述。

67.所述小麦脱毒加工方法包括以下步骤:

68.s01去皮步骤,将所述小麦经由所述剥皮机9去皮。

69.s02碾削步骤,使用所述碾削机11将去皮的所述小麦进行碾削处理,使得所述小麦被碾削达到预定碾削量。

70.s03刷麦步骤,通过所述刷麦机12将碾削处理后的小麦进行刷麦处理。

71.如此,将小麦剥皮后碾削,有效地提高了聚集于发芽小麦表层的真菌毒素的碾削去除效果,提高了碾削处理的小麦的真菌毒素去除率,并通过刷麦处理,将附着于小麦表面的含有真菌毒素麸屑清除,以使得发芽小麦达到加工标准,有效简化了去除发芽小麦真菌毒素的工序,提高了发芽小麦的利用率。

72.优选地,上述预定碾削量可以为所述小麦的麦籽的重量的1%~2%,如此,保证了真菌毒素可以被碾削去除干净。

73.需要说明的是,在上述去皮步骤、碾削步骤以及刷麦步骤中,小麦均不进行润麦处理,如此,可以通过减少小麦与水分的接触,以降低小麦生芽后α淀粉酶活性,进而改善因小麦发芽导致的α淀粉酶活性增高使得发芽小麦加工的面粉发粘的问题。

74.优选地,在上述s01去皮步骤,还可以包括s011去石步骤,将待剥皮机9处理的小麦经由上述第一去石机8进行去石处理,在剥皮之前将小麦中的碎石筛除,以防止碎石在小麦剥皮处理过程中损伤剥皮机9。

75.优选地,在上述s01去皮步骤,还可以包括s012筛皮步骤,将上述经由剥皮机9剥皮处理的小麦经由上述第一回转筛10进行处理,以将剥皮处理剥脱的麦皮筛除。

76.优选地,在上述s03刷麦步骤,还可以包括s031筛麸屑步骤,将上述经由刷麦机12刷麦处理的小麦经由上述第二回转筛13进行处理,以将筛除刷麦机12刷麦处理产生的麸屑筛除。

77.在实施例中,如图2所示,在上述s03刷麦步骤之后,小麦脱毒加工方法还可以包括以下步骤:

78.s04色选步骤,通过所述色选机14将经由所述刷麦处理的小麦进行筛选,若所述小麦经由色选机14筛选合格,合格的所述小麦经由所述第一传送部运送至所述磨粉机18,如此可以通过色选将未被碾削机11去除干净真菌毒素的小麦进行筛选去除。

79.优选地,在上述色选步骤之后,小麦脱毒加工方法还可以包括s041复选步骤,若所述小麦经由色选机14筛选不合格,不合格的所述小麦经由所述第二传送部运送至所述第二回转筛13,再次重复所述色选步骤,如此,使得被剔除的小麦再次进行复选,以提高小麦的筛选精度,降低小麦因色选误判被剔除的几率,提高了小麦的利用率。

80.优选地,上述在上述色选步骤之后,小麦脱毒加工方法还可以包括s042检测步骤,

在色选合格的小麦中,随机取样(具体取样方式上文已经阐述,不再赘述),将选取的样品经由上述降落数值仪检测,以进一步保证麦脱毒加工生产线的小麦脱毒可靠性。

81.在实施例中,如图2所示,在上述s04色选步骤之后,小麦脱毒加工方法还可以包括s05磨粉步骤,将所述色选步骤合格的所述小麦经由所述磨粉机18磨成面粉。

82.优选地,在上述s05磨粉步骤之后,小麦脱毒加工方法还可以包括添加蛋白步骤,使用微量喂料机在所述面粉中添加预定量的大豆蛋白,以弥补因小麦发芽损伤的小麦的蛋白质,以保证发芽小麦经由本技术提供小麦脱毒加工方法处理后获得的面粉的蛋白质含量与正常小麦的蛋白质含量相近。

83.优选地,上述预定量可以为面粉重量的3

‰

~5

‰

。

84.需要说明的是,在上述磨粉处理过程中,小麦同样不进行润麦处理,原理与上述去皮步骤、碾削步骤以及刷麦步骤中小麦均不进行润麦处理的原理相似,不再赘述。

85.在实施例中,在上述去皮步骤之前,所述小麦脱毒加工方法还包括s10打麦步骤,将所述小麦经过所述打麦机3处理,以将小麦的麦籽自麦穗脱离。在该打麦处理过程中,小麦同样不进行润麦处理。

86.优选地,本技术通过的小麦脱毒加工方法,在该去皮步骤之前,还可以包括s11初步去杂去石处理,将待打麦的麦穗依次经由上述第一旋振筛1和第二去石机2处理,以将麦穗中的杂质和碎石去除。

87.优选地,本技术通过的小麦脱毒加工方法,在该去皮步骤之后,还可以包括s12二次去杂去石处理,将经由打麦处理获得的小麦依次经由上述第二旋振筛4和第三去石机5处理,以进一步将小麦中的杂质和碎石去除。

88.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1