一种应用于食品加工的可自动吸尘的粉碎装置的制作方法

1.本发明属于食品加工技术领域,特别是涉及一种应用于食品加工的可自动吸尘的粉碎装置。

背景技术:

2.食品加工是指直接以农、林、牧和渔业产品为原料进行的谷物磨制、饲料加工、植物油和制糖加工,农副食品加工业的发展离不开加工设备,在下游需求的拉动下,我国农副食品加工专用设备制造行业也实现了快速发展,随着人们对于食品的需求越来越大,对于食品加工的产量要求也越来越高,食品加工中需要用到粉碎装置。

3.经检索,公告号cn212549797u,公告日期2021-02-19公开了一种食品加工粉碎装置,包括底板,所述底板顶部的右侧固定安装有固定架,所述底板的顶部设置有粉碎箱,所述粉碎箱的左侧固定安装有电机,所述电机的输出轴贯穿至粉碎箱的内部固定安装有转轴,所述转轴的表面固定安装有粉碎杆,所述粉碎箱底部的中心处连通有出料管。

4.该专利存在以下不足之处:1.该粉碎装置粉碎方式单一,食品的粉碎效果不够理想;2.该粉碎装置仅仅在进料口吸尘处理,物料粉碎过程中,产生的大量粉尘难以别处理掉,造成物料出料时会产生大量粉尘。

5.因此,现有的粉碎装置,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种应用于食品加工的可自动吸尘的粉碎装置,通过第一吸尘组件可将进料斗和粉碎辊组件处产生的粉尘自动吸尘处理掉,通过第二吸尘组件可将碾压粉碎过程中产生的粉尘自动吸尘处理掉,且第二吸尘组件亦具有鼓风功能,可避免物料粘结,解决了现有的粉碎装置粉碎效果不够理想,除尘功能单一的问题。

7.为解决上述技术问题,本发明是通过以下技术方案实现的:本发明为一种应用于食品加工的可自动吸尘的粉碎装置,包括粉碎筒体、吸尘罩、第一吸尘组件、下碾压粉碎盘机构和上碾压机构,粉碎筒体的顶部设置有进料斗,进料斗下方的粉碎筒体的内部设置有粉碎辊组件,粉碎辊组件的下方设置有导料斗;吸尘罩罩设在进料斗的四周,且吸尘罩的底端插入至粉碎筒体内,并搭接在导料斗的顶部;第一吸尘组件固定安装在吸尘罩上,用于对进料斗和粉碎辊组件处产生的粉尘进行吸尘处理。

8.下碾压粉碎盘机构设置在导料斗的下方,上碾压机构设置在导料斗的侧方;上碾压机构包括上碾压粉碎盘机构、封闭罩和第二吸尘组件;上碾压粉碎盘机构与下碾压粉碎盘机构相配合而将物料粉碎;封闭罩套设在上碾压粉碎盘机构的外部;第二吸尘组件固定安装在封闭罩的下端,用于对上碾压粉碎盘机构和下碾压粉碎盘机构处产生的粉尘进行吸尘处理。

9.进一步地,第一吸尘组件包括两个u型管;两个u型管对称固定在吸尘罩的两侧,且两个u型管上均设置有多个第一短管,第一短管插入至吸尘罩内,第一短管内部设置有含尘气体可通过的滤网;两个u型管通过t型管与第一净化箱的进口固定连接,第一净化箱的出口与第一风机的进口固定连接,第一风机的出口固定有第一出风管;第一净化箱和第一风机均固定在粉碎筒体的顶部。

10.进一步地,u型管上横管上的第一短管设置在进料斗处;u型管下横管上的第一短管设置在粉碎辊组件处。

11.进一步地,下碾压粉碎盘机构包括连接架、第一电机和两个下碾压粉碎盘本体;两个下碾压粉碎盘本体的底部通过连接架固定在一起,连接架固定在第一电机的输出轴上,第一电机固定在粉碎筒体的外底部。

12.进一步地,上碾压粉碎盘机构包括上碾压粉碎盘本体、第二电机、升降板和气缸;上碾压粉碎盘本体固定在第二电机的输出轴端部,第二电机通过电机架固定在升降板的底部,升降板固定在气缸的活塞杆端部,气缸的缸体固定在粉碎筒体外顶部;升降板的顶部固定有两个沿气缸对称分布的导杆,导杆活动贯穿粉碎筒体的顶板;上碾压粉碎盘本体的顶部一体成型有环形滑轨,电机架的底部一体成型有滑槽,环形滑轨与滑槽滑动配合。

13.进一步地,封闭罩包括上罩体和下罩体;上罩体固定在升降板的底部;下罩体的顶部设置有多个沿圆周均匀分布的插杆,上罩体的底部设置有多个沿圆周均匀分布的插孔,插杆插入至插孔内,且插杆上套设有弹簧;弹簧的顶端与上罩体的底部固定连接,弹簧的底端与下罩体的顶部固定连接;下罩体的下端侧壁上设置有多个沿圆周均匀分布的吸尘孔。

14.进一步地,下碾压粉碎盘本体的直径大于上碾压粉碎盘本体的直径,且当下碾压粉碎盘本体与上碾压粉碎盘本体研磨时,下罩体的底端抵接在下碾压粉碎盘本体的顶部。

15.进一步地,第二吸尘组件包括环形管、连接管、第二净化箱、第二风机、第三风机和第三净化箱;环形管套设在下罩体的外部,环形管的内表面上设置有多个沿圆周均匀分布的第二短管,第二短管插入至吸尘孔内,第二短管内部设置有含尘气体可通过的滤网;环形管通过连接管与三通的第一端固定连接;三通的第二端与第二净化箱的进口固定连接,第二净化箱的出口与第二风机的进口固定连接,第二风机的出口固定有第二出风管,第二出风管延伸至粉碎筒体的背面处;三通的第三端与第三风机的出口固定连接,第三风机的进口与第三净化箱的出口固定连接,第三净化箱的进口固定有进风管,进风管延伸至粉碎筒体的背面处。

16.进一步地,粉碎筒体的底部设置有下料斜道,下料斜道的上方设置有下料刮板;下料刮板将下碾压粉碎盘本体上的物料刮入下料斜道内。

17.本发明具有以下有益效果:1、本发明通过设置封闭罩和第二吸尘组件,通过封闭罩进行封闭处理,避免粉尘随意逸出,通过第二吸尘组件可将碾压粉碎过程中产生的粉尘自动吸尘处理掉,且通过设置第三风机和第三净化箱,在碾压粉碎过程中,可通过喷出高速气流,将粘结在下碾压粉碎盘本体上的物料吹散,并混合物料,从而大大提高再次碾压的粉碎效果。

18.2、本发明通过设置第一吸尘组件,可将进料斗和粉碎辊组件处产生的粉尘自动吸尘处理掉,避免进料处粉尘逸出,对周围工作人员的身体健康产生影响。

19.3、本发明通过设置粉碎辊组件、下碾压粉碎盘机构和上碾压粉碎盘机构,双重不

同方式粉碎能将食品原料彻底粉碎,且整个粉碎装置的粉碎效率高。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

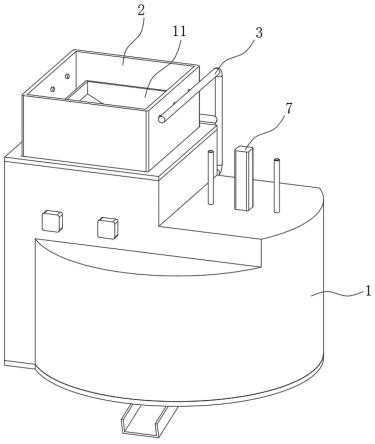

21.图1为本发明的整体结构正面外观示意图;图2为本发明的整体结构背面外观示意图;图3为本发明的内部结构示意图;图4为本发明的上碾压机构立体示意图;图5为本发明的上碾压机构正剖图;图6为本发明的下碾压粉碎盘机构、上碾压粉碎盘机构结构示意图;图7为本发明的封闭罩结构示意图;图8为本发明的第二吸尘组件结构示意图;图9为本发明的第一吸尘组件结构示意图;图10为本发明的粉碎筒体内部结构示意图。

22.附图中,各标号所代表的部件列表如下:1、粉碎筒体;2、吸尘罩;3、第一吸尘组件;4、粉碎辊组件;5、导料斗;6、下碾压粉碎盘机构;7、上碾压机构;11、进料斗;12、下料斜道;13、下料刮板;31、u型管;32、第一短管;33、t型管;34、第一净化箱;35、第一风机;36、第一出风管;61、下碾压粉碎盘本体;62、连接架;63、第一电机;71、上碾压粉碎盘机构;72、封闭罩;73、第二吸尘组件;711、上碾压粉碎盘本体;712、第二电机;713、电机架;714、升降板;715、气缸;716、导杆;717、滑槽;718、环形滑轨;721、上罩体;722、下罩体;723、插杆;724、插孔;725、弹簧;726、吸尘孔;731、环形管;732、第二短管;733、连接管;734、三通;735、第二净化箱;736、第二风机;737、第二出风管;738、第三风机;739、第三净化箱;7310、进风管。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

24.请参阅图1至3所示,本发明为一种应用于食品加工的可自动吸尘的粉碎装置,包括粉碎筒体1、吸尘罩2、第一吸尘组件3、下碾压粉碎盘机构6和上碾压机构7,粉碎筒体1的顶部设置有进料斗11,进料斗11下方的粉碎筒体1的内部设置有粉碎辊组件4,粉碎辊组件4的下方设置有导料斗5;吸尘罩2罩设在进料斗11的四周,且吸尘罩2的底端插入至粉碎筒体1内,并搭接在导料斗5的顶部;第一吸尘组件3固定安装在吸尘罩2上,用于对进料斗11和粉碎辊组件4处产生的粉尘进行吸尘处理。

25.其中如图9所示,第一吸尘组件3包括两个u型管31;两个u型管31对称固定在吸尘罩2的两侧,且两个u型管31上均设置有多个第一短管32,第一短管32插入至吸尘罩2内,且u型管31上横管上的第一短管32设置在进料斗11处;u型管31下横管上的第一短管32设置在

粉碎辊组件4处;两个u型管31通过t型管33与第一净化箱34的进口固定连接,第一净化箱34的出口与第一风机35的进口固定连接,第一风机35的出口固定有第一出风管36;第一净化箱34和第一风机35均固定在粉碎筒体1的顶部。

26.第一吸尘组件3具体使用时,启动第一风机35,在第一风机35的吸力作用下,通过多个第一短管32将进料斗11和粉碎辊组件4处产生的粉尘吸进u型管31内,经t型管33进入至第一净化箱34内净化,净化完成后,从第一出风管36排出。

27.其中如图3至5所示,下碾压粉碎盘机构6设置在导料斗5的下方,上碾压机构7设置在导料斗5的侧方;上碾压机构7包括上碾压粉碎盘机构71、封闭罩72和第二吸尘组件73;上碾压粉碎盘机构71与下碾压粉碎盘机构6相配合而将物料粉碎;封闭罩72套设在上碾压粉碎盘机构71的外部;第二吸尘组件73固定安装在封闭罩72的下端,用于对上碾压粉碎盘机构71和下碾压粉碎盘机构6处产生的粉尘进行吸尘处理。

28.其中如图6所示,下碾压粉碎盘机构6包括连接架62、第一电机63和两个下碾压粉碎盘本体61;两个下碾压粉碎盘本体61的底部通过连接架62固定在一起,连接架62固定在第一电机63的输出轴上,第一电机63固定在粉碎筒体1的外底部。

29.其中如图6所示,上碾压粉碎盘机构71包括上碾压粉碎盘本体711、第二电机712、升降板714和气缸715;上碾压粉碎盘本体711固定在第二电机712的输出轴端部,第二电机712通过电机架713固定在升降板714的底部,升降板714固定在气缸715的活塞杆端部,气缸715的缸体固定在粉碎筒体1外顶部;升降板714的顶部固定有两个沿气缸715对称分布的导杆716,导杆716活动贯穿粉碎筒体1的顶板;上碾压粉碎盘本体711的顶部一体成型有环形滑轨718,电机架713的底部一体成型有滑槽717,环形滑轨718与滑槽717滑动配合。

30.上碾压机构7具体使用时,通过气缸715带动升降板714升降,升降板714带动电机架713、第二电机712下降,使得上碾压粉碎盘本体711下降至下碾压粉碎盘本体61处,再启动第二电机712,第二电机712带动上碾压粉碎盘本体711转动,进而对下碾压粉碎盘本体61上的物料进行碾压粉碎。

31.其中如图7所示,封闭罩72包括上罩体721和下罩体722;上罩体721固定在升降板714的底部;下罩体722的顶部设置有多个沿圆周均匀分布的插杆723,上罩体721的底部设置有多个沿圆周均匀分布的插孔724,插杆723插入至插孔724内,且插杆723上套设有弹簧725;弹簧725的顶端与上罩体721的底部固定连接,弹簧725的底端与下罩体722的顶部固定连接;下罩体722的下端侧壁上设置有多个沿圆周均匀分布的吸尘孔726;下碾压粉碎盘本体61的直径大于上碾压粉碎盘本体711的直径,且当下碾压粉碎盘本体61与上碾压粉碎盘本体711研磨时,下罩体722的底端抵接在下碾压粉碎盘本体61的顶部。

32.在上碾压粉碎盘本体711下降过程中,升降板714带动上罩体721、下罩体722下降,当下罩体722接触到下碾压粉碎盘本体61时,随着上碾压粉碎盘本体711继续下降,插杆723往插孔724内部插入,弹簧725被压缩,当上碾压粉碎盘本体711下降至下碾压粉碎盘本体61处时,通过下罩体722将其完全封闭在内部,避免粉尘四散。

33.其中如图8所示,第二吸尘组件73包括环形管731、连接管733、第二净化箱735、第二风机736、第三风机738和第三净化箱739;环形管731套设在下罩体722的外部,环形管731的内表面上设置有多个沿圆周均匀分布的第二短管732,第二短管732插入至吸尘孔726内;环形管731通过连接管733与三通734的第一端固定连接;三通734的第二端与第二净化箱

735的进口固定连接,第二净化箱735的出口与第二风机736的进口固定连接,第二风机736的出口固定有第二出风管737,第二出风管737延伸至粉碎筒体1的背面处;三通734的第三端与第三风机738的出口固定连接,第三风机738的进口与第三净化箱739的出口固定连接,第三净化箱739的进口固定有进风管7310,进风管7310延伸至粉碎筒体1的背面处。

34.第二吸尘组件73具体使用时,当上碾压粉碎盘本体711与下碾压粉碎盘本体61碾压一段时间后,可通过气缸715将上碾压粉碎盘本体711抬起至合适高度,此时下罩体722依然与下碾压粉碎盘本体61抵接,上碾压粉碎盘本体711与下碾压粉碎盘本体61之间形成内部空腔,启动第三风机738,外部空气经进风管7310进入至第三净化箱739内净化,净化后的空气经第三风机738、三通734、连接管733到达环形管731内,最后从多个第二短管732高速喷出,将粘结在下碾压粉碎盘本体61上的物料吹散,混合物料,之后停止第三风机738,再次通过气缸715带动上碾压粉碎盘本体711下降至下碾压粉碎盘本体61处,再次进行碾压粉碎,多次碾压粉碎大大提高粉碎效果。

35.粉碎完成后,进行吸尘处理,启动第二风机736,通过多个第二短管732将扬起的粉尘吸入环形管731内,经连接管733、三通734进入至第二净化箱735内净化,净化后的空气经第二出风管737排出该装置。

36.其中如图10所示,粉碎筒体1的底部设置有下料斜道12,下料斜道12的上方设置有下料刮板13;下料刮板13将下碾压粉碎盘本体61上的物料刮入下料斜道12内。

37.本实施例的使用操作如下:s1:食品原料经进料斗11加入至粉碎筒体1内,通过粉碎辊组件4进行初步的粉碎;s2:进料以及初步粉碎过程中产生的粉尘,通过第一吸尘组件3自动吸尘处理;s3:初步粉碎后的物料经导料斗5落入至下碾压粉碎盘机构6的一个下碾压粉碎盘本体61上;s4:启动第一电机63,通过第一电机63带动两个下碾压粉碎盘本体61转动,将落有物料的下碾压粉碎盘本体61转动至上碾压机构7的正下方,此时另一个下碾压粉碎盘本体61被转动至导料斗5的下方,可继续接料;s5:启动上碾压粉碎盘机构71,通过上碾压粉碎盘机构71与下碾压粉碎盘机构6的配合,对物料进行深度粉碎;s6:深度粉碎过程中产生的粉尘,通过第二吸尘组件73自动吸尘处理;s7:粉碎完成后,通过第一电机63带动两个下碾压粉碎盘本体61转动,当下碾压粉碎盘本体61转动至下料刮板13处时,通过下料刮板13将下碾压粉碎盘本体61上的物料刮入下料斜道12内,物料经下料斜道12排出该装置。

38.以上仅为本发明的优选实施例,并不限制本发明,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1