一种碳酸氢铵溶液压滤机的制作方法

1.本发明涉及压滤机技术领域,更具体地说,涉及一种碳酸氢铵溶液压滤机。

背景技术:

2.压滤机利用一种特殊的过滤介质,对对象施加一定的压力,使得液体渗析出来的一种机械设备,是一种常用的固液分离设备,在18世纪初就应用于化工生产,至今仍广泛应用于化工、制药、冶金、染料、食品、酿造、陶瓷以及环保等行业。

3.压滤机在将固液分离后,需要处理滤板上的固态渣料,拨动每一个滤板水平移动,使固态渣料自由掉落,但是滤板上往往会残留有一些固态渣料不易掉落,大多为工作人员手动清理一下,但是这种方式比较耗费工作人员的时间和精力,效率较为低下,使得工作人员的工作强度增加。

技术实现要素:

4.1.要解决的技术问题

5.针对现有技术中存在的问题,本发明的目的在于提供一种碳酸氢铵溶液压滤机,本发明通过安装框架、压滤机本体和收集箱内相应机构的设置,使压滤机本体滤板上的固态渣料清理掉落的更加充分全面,减少固态渣料的残留,降低工作人员的工作强度,减少工作人员时间和精力的耗费,且减缓固态渣料掉落下来的冲击影响,降低噪音影响,使灰尘不易四处飞溅弥漫,为工作人员营造一个良好的工作环境,方便工作人员后续的处理。

6.2.技术方案

7.为解决上述问题,本发明采用如下的技术方案。

8.一种碳酸氢铵溶液压滤机,包括安装框架、压滤机本体、收集箱、排气吹料机构和响动振落机构;

9.所述压滤机本体安装在安装框架上;

10.所述收集箱安装在安装框架上,所述收集箱位于压滤机本体的下侧,所述收集箱的内壁滑动连接有收集板,所述收集箱的内部设有集料缓冲组件;

11.所述排气吹料机构设在收集箱和安装框架之间,用于对压滤机本体内残留的渣料进行吹落处理。

12.进一步的,所述集料缓冲组件包括两个斜杆,两个所述斜杆均通过矩形块与收集板的下端转动连接,两个所述斜杆的下端均通过矩形块转动连接有滑动块,所述收集箱的内底端开凿有两个相对称的滑槽,所述滑动块位于滑槽内,且与其滑动连接,所述滑动块与滑槽之间固定连接有压缩弹簧,通过滑动块与滑槽辅助的收集板下移配合压缩弹簧的弹性作用,减缓固态渣料掉落下来的冲击影响,起到缓冲的作用,降低噪音影响,使灰尘不易四处飞溅弥漫,同时在回弹过程中,借助滑动块与滑槽的滑动辅助两个斜杆平稳相向运动,使收集板缓慢向上运动,减缓回弹力度,使固态渣料不易被反弹散落。

13.进一步的,所述收集板的外端固定连接有密封圈,所述密封圈的外端与收集箱的

内壁紧密接触,所述密封圈的外端设有耐磨层,通过密封圈的设置,使固态渣料不易经过收集板和收集箱之间的缝隙掉落到收集箱的内底端上,方便工作人员的后续清理,耐磨层的设置,使密封圈在长期使用过程中不易被磨损腐蚀,延长其使用寿命。

14.进一步的,所述排气吹料机构包括弧形按压块,所述弧形按压块与收集板的下端固定连接,所述收集箱的内底端固定连接有弹性储料囊体,且弧形按压块与其相对应,所述弹性储料囊体的内底端通过两个竖杆固定连接有磁铁块,所述弹性储料囊体的内部设有绝磁粉末,所述收集箱的前后两端内壁均固定连接有内置直管,所述内置直管的内壁固定连接有直杆,所述内置直管的内部滑动连接有磁铁板,且磁铁块与磁铁板相互靠近的一端相排斥,所述磁铁板与直杆之间固定连接有拉伸弹簧,所述内置直管的内部设有驱动排气组件,通过固态渣料掉落下来带来的冲击影响,使收集板下移,带动弧形按压块挤压弹性储料囊体,带动绝磁粉末分散,使磁铁块与磁铁板处于相斥状态,带动磁铁板运动,从而带动驱动排气组件工作,便于后续的残料吹落。

15.进一步的,所述绝磁粉末采用fe-ni合金材料制成,所述绝磁粉末中ni的含量为80%,所述绝磁粉末的初始状态为密集状态,通过使用fe-ni合金材料制成的绝磁粉末在密集状态下能够有效的屏蔽磁铁块的磁性影响,而在分散状态则无法实现屏蔽作用。

16.进一步的,所述磁铁板的上下两端均开凿有球形槽,且两个球形槽的内部均转动连接有滚珠,两个所述滚珠的外端均与内置直管的内壁相接触,通过滚珠的设置,使磁铁板的运动更加顺畅便捷。

17.进一步的,所述驱动排气组件包括抵压块,所述抵压块与磁铁板固定连接,所述内置直管内设有控制开关,且控制开关安装在收集箱的内壁上,所述抵压块与控制开关相对应,所述安装框架的上端安装有衔接板,所述衔接板的下端固定连接有合接顶管,所述合接顶管的内壁与衔接板的下端之间安装有排气扇,所述排气扇与控制开关电性连接,通过磁铁块与磁铁板的磁性相斥作用,推动抵压块按压控制开关,使其驱动排气扇经合接顶管向下吹气,吹落压滤机本体上残留的固态渣料,减少残留,降低工作人员的工作强度,便于后续的使用。

18.进一步的,所述合接顶管合接顶管由硬管和伸缩软管拼接组成,所述伸缩软管的上端与硬管的下端固定连接,且两者相互连通,通过硬管和伸缩软管两种管道拼接式的合接顶管合接顶管,可以借助软管的伸缩性带动软管伸缩运动,调节合接顶管合接顶管与压滤机本体合接顶管上滤板之间的距离,方便合接顶管合接顶管内排气扇合接顶管的风向下直吹,吹动滤板上残留的固态渣料向下掉落,使风的吹动更佳更明显,促使固态渣料的清理更加充分全面。

19.进一步的,所述合接顶管合接顶管的外端安装有单向阀合接顶管,且单向阀合接顶管的导通方向为由上到下,通过单向阀合接顶管由上向下的单向导通效果,使排气扇合接顶管的风向下直吹,同时减少外界灰尘等渣滓进入到合接顶管合接顶管的可能性,保持合接顶管合接顶管内部的清洁,保证气路导通。

20.3.有益效果

21.相比于现有技术,本发明的优点在于:

22.本发明通过安装框架、压滤机本体和收集箱内相应机构的设置,使压滤机本体滤板上的固态渣料清理掉落的更加充分全面,减少固态渣料的残留,降低工作人员的工作强

度,减少工作人员时间和精力的耗费,且减缓固态渣料掉落下来的冲击影响,降低噪音影响,使灰尘不易四处飞溅弥漫,为工作人员营造一个良好的工作环境,方便工作人员后续的处理。

附图说明

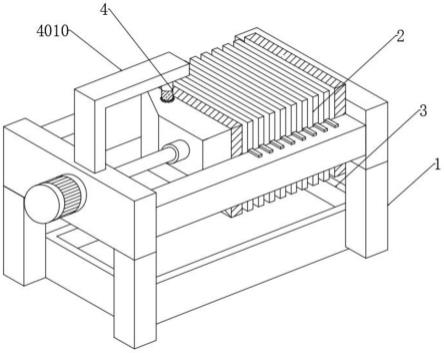

23.图1为本发明中的整体结构示意图;

24.图2为本发明中压滤机本体的立体结构示意图;

25.图3为本发明中收集箱的立体结构示意图;

26.图4为本发明中收集箱的正视剖面结构示意图;

27.图5为本发明中收集箱的侧视剖面结构示意图;

28.图6为本发明中内置直管的剖面结构示意图;

29.图7为本发明中驱动排气组件的局部立体结构示意图;

30.图8为本发明中驱动排气组件工作时的局部立体结构示意图;

31.图9为本发明中驱动排气组件的局部剖面结构示意图。

32.图中标号说明:

33.1、安装框架;2、压滤机本体;3、收集箱;301、收集板;302、斜杆;303、滑动块;304、滑槽;305、压缩弹簧;4、排气吹料机构;401、弧形按压块;402、弹性储料囊体;403、磁铁块;404、内置直管;405、直杆;406、拉伸弹簧;407、磁铁板;408、抵压块;409、控制开关;4010、衔接板;4011、合接顶管;4012、排气扇;4013、单向阀。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.实施例:

38.本发明公开了一种碳酸氢铵溶液压滤机,参考图1-图9所示,包括安装框架1、压滤机本体2、收集箱3、排气吹料机构4和响动振落机构5;

39.参考图1-图2所示,压滤机本体2安装在安装框架1上,现有的安装框架1的外端安

装有电动机及相应的丝杠组件,且丝杠组件用于驱动压滤机本体2的压滤功能,未压缩前,压滤机本体2位于排气吹料机构4的下方,压缩时,压滤机本体相对于排气吹料机构4做往复运动;

40.参考图1-图2所示,收集箱3安装在安装框架1上,收集箱3位于压滤机本体2的下侧,收集箱3的内壁滑动连接有收集板301,收集箱3的内部设有集料缓冲组件;

41.参考图1-图2所示,排气吹料机构4设在收集箱3和安装框架1之间,用于对压滤机本体2内残留的渣料进行吹落处理。

42.参考图4所示,集料缓冲组件包括两个斜杆302,两个斜杆302均通过矩形块与收集板301的下端转动连接,两个斜杆302的下端均通过矩形块转动连接有滑动块303,收集箱3的内底端开凿有两个相对称的滑槽304,滑动块303位于滑槽304内,且与其滑动连接,滑动块303与滑槽304之间固定连接有压缩弹簧305,通过滑动块303与滑槽304辅助的收集板301下移配合压缩弹簧305的弹性作用,减缓固态渣料掉落下来的冲击影响,起到缓冲的作用,降低噪音影响,使灰尘不易四处飞溅弥漫,同时在回弹过程中,借助滑动块303与滑槽304的滑动辅助两个斜杆302平稳相向运动,使收集板301缓慢向上运动,减缓回弹力度,使固态渣料不易被反弹散落。

43.参考图4所示,收集板301的外端固定连接有密封圈,密封圈的外端与收集箱3的内壁紧密接触,密封圈的外端设有耐磨层,通过密封圈的设置,使固态渣料不易经过收集板301和收集箱3之间的缝隙掉落到收集箱3的内底端上,方便工作人员的后续清理,耐磨层的设置,使密封圈在长期使用过程中不易被磨损腐蚀,延长其使用寿命。

44.参考图4-图6所示,排气吹料机构4包括弧形按压块401,弧形按压块401与收集板301的下端固定连接,收集箱3的内底端固定连接有弹性储料囊体402,且弧形按压块401与其相对应,弹性储料囊体402的内底端通过两个竖杆固定连接有磁铁块403,弹性储料囊体402的内部设有绝磁粉末,收集箱3的前后两端内壁均固定连接有内置直管404,内置直管404的内壁固定连接有直杆405,内置直管404的内部滑动连接有磁铁板407,且磁铁块403与磁铁板407相互靠近的一端相排斥,磁铁板407与直杆405之间固定连接有拉伸弹簧406,内置直管404的内部设有驱动排气组件,通过固态渣料掉落下来带来的冲击影响,使收集板301下移,带动弧形按压块401挤压弹性储料囊体402,带动绝磁粉末分散,使磁铁块403与磁铁板407处于相斥状态,带动磁铁板407运动,从而带动驱动排气组件工作,便于后续的残料吹落。

45.参考图4-图6所示,绝磁粉末采用fe-ni合金材料制成,绝磁粉末中ni的含量为80%,绝磁粉末的初始状态为密集状态,通过使用fe-ni合金材料制成的绝磁粉末在密集状态下能够有效的屏蔽磁铁块403的磁性影响,而在分散状态则无法实现屏蔽作用,磁铁板407的上下两端均开凿有球形槽,且两个球形槽的内部均转动连接有滚珠,两个滚珠的外端均与内置直管404的内壁相接触,通过滚珠的设置,使磁铁板407的运动更加顺畅便捷。

46.参考图5-图9所示,驱动排气组件包括抵压块408,抵压块408与磁铁板407固定连接,内置直管404内设有控制开关409,且控制开关409安装在收集箱3的内壁上,抵压块408与控制开关409相对应,安装框架1的上端安装有衔接板4010,衔接板4010的下端固定连接有合接顶管4011,合接顶管4011的内壁与衔接板4010的下端之间安装有排气扇4012,排气扇4012与控制开关409电性连接,合接顶管4011的外端安装有单向阀4013,通过磁铁块403

与磁铁板407的磁性相斥作用,推动抵压块408按压控制开关409,使其驱动排气扇4012经合接顶管4011向下吹气,吹落压滤机本体2上残留的固态渣料,减少残留,降低工作人员的工作强度,便于后续的使用。

47.参考图7-图9所示,合接顶管4011由硬管和伸缩软管拼接组成,伸缩软管的上端与硬管的下端固定连接,且两者相互连通,通过硬管和伸缩软管两种管道拼接式的合接顶管4011,可以借助软管的伸缩性带动软管伸缩运动,调节合接顶管4011与压滤机本体2上滤板之间的距离,方便合接顶管4011内排气扇4012的风向下直吹,吹动滤板上残留的固态渣料向下掉落,使风的吹动更佳更明显,促使固态渣料的清理更加充分全面。

48.参考图7-图9所示,合接顶管4011的外端安装有单向阀4013,且单向阀4013的导通方向为由上到下,通过单向阀4013由上向下的单向导通效果,使排气扇4012的风向下直吹,同时减少外界灰尘等渣滓进入到合接顶管4011的可能性,保持合接顶管4011内部的清洁,保证气路导通。

49.本发明中,在压滤机本体2固液分离后,开始清理固态渣料时,压滤机本体2拨动其上的一个又一个的滤板水平移动,使一个又一个的滤板移动至合接顶管4011的下侧,实现相互分离,使挤压的固态渣料自由掉落下来,掉落至收集箱3内的收集板301上,同时相关内的工作人员拨动合接顶管4011上的伸缩软管向下延伸,与滤板近距离对应,且在掉落冲击下下压收集板301在滑动块303与滑槽304的辅助下向下移动,同时压缩弹簧305通过弹性作用对收集板301的下移进行缓冲补偿,减少掉落冲击影响,使灰尘不易四处飞溅弥漫,降低噪音影响,而随着固态渣料一次又一次的掉落,带动收集板301反复向下运动,使弧形按压块401挤压弹性储料囊体402发生形变,带动绝磁粉末分散,取消磁铁块403的磁屏蔽,使磁铁块403与磁铁板407处于相斥状态,带动磁铁板407和抵压块408向控制开关409方向运动,按压其驱动排气扇4012向下排气,经过合接顶管4011吹出,吹落滤板上残留的固态渣料,使清理更加充分全面,待一个滤板清理结束后,后续的滤板继续移动至对应的位置,被排气扇4012吹动,去除残留的固态渣料,有效的增强了清理效果,减少了工作人员的工作强度。

50.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1