一种高比表面积钡化合物制备装置的制作方法

1.本发明涉及钡化合物制备技术领域,更具体地说,涉及一种高比表面积钡化合物制备装置。

背景技术:

2.钡化合物在工业上有着广泛的应用,在钡化合物的实际应用中,比表面积越高的钡化合物,所产生的效果更佳,钡化合物的比表面积越大,说明细度越细,在现有的制备装置中,根据钡化合物的种类不同,需要多种制备装置,难以应对多种钡化合物的制备工作,在常规的制备装置中,原料的反应不充分、聚集反应等,均会对所得钡化合物的比表面积产生影响。因此,有必要提供一种高比表面积钡化合物制备装置,以解决上述背景技术中提出的问题。

技术实现要素:

3.为实现上述目的,本发明提供如下技术方案:一种高比表面积钡化合物制备装置,包括:

4.机架,承载工作设备;

5.驱动装置,固定在机架上,为制备装置运行提供动力;

6.传动装置,设置在驱动装置顶部,固定在机架上,与驱动装置固定连接;

7.反应釜,固定在传动装置上方;

8.原料输送装置,与反应釜可转动连接。

9.进一步的,作为优选,所述电机,固定在机架上,为制备装置提供动力来源;

10.传动轴,竖直设置,与电机固定连接,与传动装置固定连接,与反应釜可转动连接,在电机的带动下,进行转动,进而带动传动装置进行转动;

11.延长轴,设置在传动轴上方,跟随传动轴进行转动。

12.进一步的,作为优选,所述传动装置包括:

13.中心齿轮,固定在传动轴底部,与反应釜底部可转动连接,在传动轴的带动下进行转动;

14.环绕齿轮,环形分布设置有多个,与中心齿轮相啮合,可转动固定在反应釜底部,在中心齿轮的带动下进行转动;

15.齿圈,与环形齿轮相啮合,在中心齿轮带动下,向与中心齿轮相反的转动反向转动;

16.固定连杆,连接各环绕齿轮中心,与环绕齿轮可转动连接,与反应釜底部固定连接,且所述固定连杆固定在机架上,对各环绕齿轮进行限位,同时对反应釜进行支撑。

17.进一步的,作为优选,所述外筒,底部与传动装置的齿圈固定连接,顶部与原料输送装置可转动连接,在传动装置的带动下,外筒跟随齿圈进行转动;

18.圆底,与外筒下方内壁可转动连接,与固定连杆固定连接,圆底始终处于固定状

态。

19.进一步的,作为优选,所述外筒中部内壁上设有环形分布的搅拌页,当外筒在传动装置带动下进行转动时,同时带动搅拌页进行转动,进而带动反应釜内经过分散的原料进行转动混合,且下部分设有单向排气口,在反应中产生气体时,及时排出,避免反应釜内部气压过大,所述圆底上设有排料口,原料经过充分反应后,逐渐落下到圆底上,经排料口排出,经过过滤烘干后,得到高比表面积的钡化合物。

20.进一步的,作为优选,所述原料输送装置包括:

21.固态输送组件,可转动固定在外筒的顶部,且固定在机架上,对固态原料进行进一步的分散研磨,使原材料更加精细;

22.液态输送组件,与固态输送组件固定连接,对液态原料进行分散工作,使原料分散为相对较小的水珠,并甩出;

23.气态输送组件,穿过固态输送组件顶部,部分设置在外筒内部,进行气体输送。

24.进一步的,作为优选,所述固态输送组件包括:

25.圆环斜面,底部可转动固定在外筒顶部,外侧固定在机架上,固态原料经圆环斜面进入固态输送组件内部;

26.内环,顶部固定在圆环斜面的内圈上,原料经圆环斜面进入到内环内;

27.磨碎扇,设置在内环内,与延长轴固定连接,且所述磨碎扇底部与内环底部处于同一水平面,在延长轴的带动下,磨碎扇进行转动,对原料进行分散磨碎工作;

28.磨碎装置,可转动设置在磨碎扇底部,在磨碎扇进行分散磨碎的同时,原料持续落入磨碎装置中。

29.进一步的,作为优选,所述磨碎装置设有上磨片和下磨片,所述上磨片与延长轴可转动连接,与内环底部固定连接,即上磨片和内环处于固定状态,延长轴带动磨碎扇在内环内转动,且上磨片上设有环形分布多个漏口,在磨碎扇的转动下,原料在上磨片顶部进行分散磨碎,同时符合规格的原料经漏口进入到磨碎装置中,所述下磨片与延长轴固定连接,在延长轴带动下进行转动,在上磨片的配合下,对原料进行进一步研磨,并甩出。

30.进一步的,作为优选,所述液态输送组件包括:

31.加压舱,固定在圆环斜面上,对液态原料进行储存,并加压输送;

32.输送管,固定在加压舱底部,穿过延伸轴与传动轴顶端可转动连接,对原料进行持续输送;

33.离心轮,由多个弧形扇叶呈环形分布构成,与搅拌页处于同一水平面,顶部中心固定在下磨片底部,与延长轴固定连接,底部中心与传动轴固定连接,在电机带动下,传动轴带动离心轮进行转动,进而带动延长轴和下磨片转动,进而带动磨碎扇进行转动。

34.进一步的,作为优选,所述输送管与离心轮相对应部分的两侧设有多个竖直分布的圆孔,在加压舱的作用下,原料经圆孔喷出,此时离心轮处于持续转动状态,进而对喷出原料进行收集打散,再甩出,与上方磨碎装置甩出的原料进行反应,同时在外筒内壁上搅拌页的转动作用下充分混合反应。

35.与现有技术相比,本发明的有益效果是:

36.本发明中,通过原料输送装置的设置,根据原料的物理状态进行输送,适用于多种原料的混合反应,实现多种方式制备钡化合物,提高工作效率。

37.本发明中,通过各输送组件的设置,对原料进行分散,降低原料个体体积,使原材料充分混合,进行小范围反应,避免出现混合不均匀,以及聚集反应的出现,得到钡化合物更加精细,比表面积更高。

附图说明

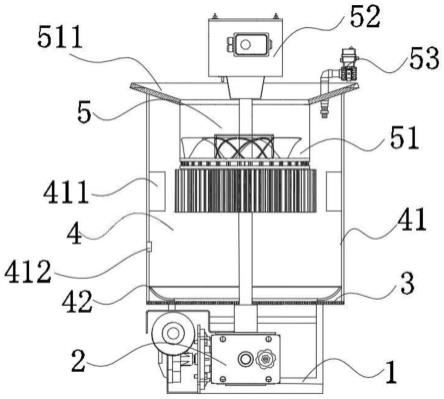

38.图1为一种高比表面积钡化合物制备装置的整体结构示意图;

39.图2为一种高比表面积钡化合物制备装置中原料输送装置结构示意图;

40.图3为一种高比表面积钡化合物制备装置中传动装置结构示意图;

41.图4为一种高比表面积钡化合物制备装置中输送组件俯视图;

42.图中:1、机架;2、驱动装置;3、传动装置;4、反应釜;5、原料输送装置;21、电机;22、传动轴;23、延长轴;31、中心齿轮;32、环绕齿轮;33、齿圈;34、固定连杆;41、外筒;42、圆底;51、固态输送组件;52、液态输送组件;53、气态输送组件;411、搅拌叶;412、单向排气口;511、圆环斜面;512、内环;513、磨碎扇;514、磨碎装置;521、加压舱;522、输送管;523、离心轮;5141、上磨片;5142、下磨片;5143、漏孔;5221、圆孔。

具体实施方式

43.请参阅图1~4,本发明实施例中,一种高比表面积钡化合物制备装置,包括:

44.机架1,承载工作设备;

45.驱动装置2,固定在机架1上,为制备装置运行提供动力;

46.传动装置3,设置在驱动装置2顶部,固定在机架1上,与驱动装置2固定连接;

47.反应釜4,固定在传动装置3上方;

48.原料输送装置5,与反应釜4可转动连接。

49.本实施例中,所述驱动装置2包括:

50.电机21,固定在机架1上,为制备装置提供动力来源;

51.传动轴22,竖直设置,与电机21固定连接,与传动装置3固定连接,与反应釜4可转动连接,在电机21的带动下,进行转动,进而带动传动装置3进行转动;

52.延长轴23,设置在传动轴22上方,跟随传动轴22进行转动。

53.本实施例中,所述传动装置3包括:

54.中心齿轮31,固定在传动轴22底部,与反应釜4底部可转动连接,在传动轴22的带动下进行转动;

55.环绕齿轮32,环形分布设置有多个,与中心齿轮31相啮合,可转动固定在反应釜4底部,在中心齿轮31的带动下进行转动;

56.齿圈33,与环形齿轮32相啮合,在中心齿轮31带动下,向与中心齿轮31相反的转动反向转动;

57.固定连杆34,连接各环绕齿轮32中心,与环绕齿轮32可转动连接,与反应釜4底部固定连接,且所述固定连杆34固定在机架1上,对各环绕齿轮32进行限位,同时对反应釜4进行支撑。

58.本实施例中,所述反应釜4包括:

59.外筒41,底部与传动装置3的齿圈33固定连接,顶部与原料输送装置5可转动连接,

在传动装置3的带动下,外筒41跟随齿圈33进行转动;

60.圆底42,与外筒41下方内壁可转动连接,与固定连杆34固定连接,圆底42始终处于固定状态。

61.本实施例中,所述外筒41中部内壁上设有环形分布的搅拌页411,当外筒41在传动装置3带动下进行转动时,同时带动搅拌页411进行转动,进而带动反应釜4内经过分散的原料进行转动混合,且下部分设有单向排气口412,在反应中产生气体时,及时排出,避免反应釜4内部气压过大,所述圆底42上设有排料口,原料经过充分反应后,逐渐落下到圆底42上,经排料口排出,经过过滤烘干后,得到高比表面积的钡化合物。

62.本实施例中,所述原料输送装置5包括:

63.固态输送组件51,可转动固定在外筒41的顶部,且固定在机架1上,对固态原料进行进一步的分散研磨,使原材料更加精细;

64.液态输送组件52,与固态输送组件51固定连接,对液态原料进行分散工作,使原料分散为相对较小的水珠,并甩出;

65.气态输送组件53,穿过固态输送组件51顶部,部分设置在外筒41内部,进行气体输送。

66.本实施例中,所述固态输送组件51包括:

67.圆环斜面511,底部可转动固定在外筒41顶部,外侧固定在机架1上,固态原料经圆环斜面511进入固态输送组件51内部;

68.内环512,顶部固定在圆环斜面511的内圈上,原料经圆环斜面511进入到内环512内;

69.磨碎扇513,设置在内环512内,与延长轴23固定连接,且所述磨碎扇513底部与内环512底部处于同一水平面,在延长轴23的带动下,磨碎扇513进行转动,对原料进行分散磨碎工作;

70.磨碎装置514,可转动设置在磨碎扇513底部,在磨碎扇513进行分散磨碎的同时,原料持续落入磨碎装置514中。

71.本实施例中,所述磨碎装置514设有上磨片5141和下磨片5142,所述上磨片5141与延长轴23可转动连接,与内环512底部固定连接,即上磨片5141和内环512处于固定状态,延长轴23带动磨碎扇513在内环512内转动,且上磨片5141上设有环形分布多个漏口5143,在磨碎扇513的转动下,原料在上磨片5141顶部进行分散磨碎,同时符合规格的原料经漏口5143进入到磨碎装置514中,所述下磨片5142与延长轴23固定连接,在延长轴23带动下进行转动,在上磨片5141的配合下,对原料进行进一步研磨,并甩出。

72.本实施例中,所述液态输送组件52包括:

73.加压舱521,固定在圆环斜面511上,对液态原料进行储存,并加压输送;

74.输送管522,固定在加压舱521底部,穿过延伸轴23与传动轴22顶端可转动连接,对原料进行持续输送;

75.离心轮523,由多个弧形扇叶呈环形分布构成,与搅拌页411处于同一水平面,顶部中心固定在下磨片5142底部,与延长轴23固定连接,底部中心与传动轴22固定连接,在电机21带动下,传动轴22带动离心轮523进行转动,进而带动延长轴23和下磨片5142转动,进而带动磨碎扇513进行转动。

76.本实施例中,所述输送管522与离心轮523相对应部分的两侧设有多个竖直分布的圆孔5221,在加压舱521的作用下,原料经圆孔5221喷出,此时离心轮523处于持续转动状态,进而对喷出原料进行收集打散,再甩出,与上方磨碎装置514甩出的原料进行反应,同时在外筒41内壁上搅拌页411的转动作用下充分混合反应。

77.具体实施时,根据所制备的钡化合物准备原料,根据原料的物理状态,自不同的输送组件输送到反应釜4中,进行制备时,电机21运行,带动传动轴22转动,进而带动整体制备装置运行,固态原料经圆环斜面511进入到内环512中,在磨碎扇513和上磨片5141的配合下,对原料进行初步磨碎,进而原料通过漏孔5143进入到磨碎装置514中,在下磨片5142的持续转动下进行再次磨碎并甩出,液态原料在加压舱521的作用下,经输送管522上圆孔5221喷出,进而进入到持续转动的离心轮523中,在离心轮523的作用下进行打散甩出,气态原料自圆环斜面511顶部的气态输送组件53持续输入反应釜4中,在传动轴22和延长轴23的作用下,固态和液态原料在同向转动下甩出进反应,气态原料在气态输送组件53作用下保持向下运动,进而参与反应,同时在传动装置3带动下,外筒41带动搅拌页411向与传动轴22相反的转动反向转动,进而对甩出的细小原料进行反向带动,使原料进行充分混合反应,得到化合物进行下落,经圆底42上的排料口排出,经过过滤烘干后,得到高比表面积的钡化合物。

78.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1