一种对流式固定床脱硫模块化反应器的制作方法

1.本发明涉及烟气脱硫技术领域,具体涉及一种对流式固定床脱硫模块化反应器。

背景技术:

2.固定床工艺是脱硫吸收剂通过电动葫芦输送到吸收塔的塔顶及每个仓室顶部,然后人工打开吨袋,使吸收剂自动通过仓顶的进料口充填在吸收塔内。来自热风炉的烟气进入吸收塔后穿过吸收剂,吸收剂中的活性物质与so2发生化学反应实现脱除。在对流工艺中烟气由底部进入通过支烟道送至各固定床吸收仓进口,自下而上与烟气充分接触后,处理后的净烟气由各固定床吸收仓出口排入支烟道,后汇总入净烟气主烟道,最终引至烟囱排放。

3.经检索发现,公开号为“cn113648819a”的发明专利一种加热炉烟气脱硫系统,通过改变原有的直筒罐式结构的固定床脱硫塔结构,从底部进烟气,使得烟气由下至上完全穿过吸收仓,确保烟气与吸收剂的充分反应,提高烟气与吸收剂的接触时长和接触范围,提高吸收剂的利用率,但是依然存在一下问题:

4.(1)烟气与固定床反应常会因气体流向而导致反应不充分,造成脱硫剂的板结和部分脱硫剂的浪费,降低脱硫效率;

5.(2)在脱硫剂装填以及脱硫反应中,部分破碎的脱硫剂进入到进气仓室并沉积,清理困难;

6.(3)现有固定床脱硫装置占地面积大,对于一些建设时未预留环境设施用地的固定源so2发生源存在布局困难。

技术实现要素:

7.本发明的目的在于提供一种对流式固定床脱硫模块化反应器,解决以下技术问题:

8.(1)烟气与固定床反应常会因气体流向而导致反应不充分,造成脱硫剂的板结和部分脱硫剂的浪费,降低脱硫效率;

9.(2)在脱硫剂装填以及脱硫反应中,部分破碎的脱硫剂进入到进气仓室并沉积,清理困难;

10.(3)现有固定床脱硫装置占地面积大,对于一些建设时未预留环境设施用地的固定源so2发生源存在布局困难。

11.本发明的目的可以通过以下技术方案实现:

12.一种对流式固定床脱硫模块化反应器,包括尾气仓室和进气仓室,所述尾气仓室固定在进气仓室的上方,尾气仓室的一侧壁上固定有安装块,安装块的一侧固定有烟道管,烟道管的顶壁上连接有排气管,且排气管的一端与尾气仓室相连通,烟道管的底壁上连接有进气管,且进气管的一端与进气仓室相连通,烟道管为一侧壁设置有敞口的长方体结构,烟道管内固定有烟道斜板,烟道斜板的上方为出气烟道,烟道斜板的下方为进气烟道,尾气

仓室内设置有料床,料床的上方设置有脱硫剂填料层,料床的底部安装有多个灰斗,灰斗侧壁上开设有多个通气孔。

13.作为本发明进一步的方案:所述尾气仓室远离排气管的侧壁上安装有真空吸尘装置一,进气仓室远离进气管的侧壁上安装有真空吸尘装置二。

14.作为本发明进一步的方案:所述尾气仓室的仓顶设置有吸收剂缓存室,且吸收剂缓存室通过管道与尾气仓室相连通。

15.作为本发明进一步的方案:所述灰斗为上大下小的棱台型结构,灰斗设置有四个,四个灰斗阵列分布在料床的下表面,且灰斗的底部连接有排料管,排料管上安装有双层隔气卸料阀。

16.作为本发明进一步的方案:所述料床为透气挡料板,脱硫剂填料层由吸收剂组成,且吸收剂的粒径大于通气孔的孔径。

17.作为本发明进一步的方案:所述排气管和进气管均为l型结构,且进气管内安装有气体传感器。

18.本发明的有益效果:

19.(1)采用模块化的设计,可使多个设备并联且“分楼层”构成,提升对场地的利用率,减小占用空间,料床采用透气挡料板,在灰斗的侧壁上设置有通气孔,烟气通过通气孔进入灰斗然后向上流动,保证烟气自由有序流动的同时,还可使吸收剂一直固定在料床上,不随烟气流动,不会增加烟气的含尘量;

20.(2)随着烟气自下而上的流动,so2、粉尘不断地被吸收,烟气中的so2、粉尘浓度逐渐下降,吸收剂的饱和时间不断加长,床层阻力上升。同一批吸收剂进入料床后,反应饱和程度在烟气的流动方向上呈现逐渐降低的趋势,采用双层隔气卸料阀根据实际使用情况换料,通过物料重力自上而下的运动,将底部已饱和的废料先排出仓外,新鲜的物料由顶部的缓存室补充至料床中,提高了吸收剂的利用率;

21.(3)在进气仓室和尾气仓室内各布设一套真空吸尘装置,进气仓室的真空吸尘装置二用以捕集so2脱除过程中散落的脱硫剂及粉尘,尾气仓室的真空吸尘装置一用以在脱硫剂出现板结而无法顺畅排料时及时吸出,防止系统的短路;

22.(4)粉尘随着烟气自下而上进入料床,不仅受到自身的重力作用,在通过物料颗粒间的空隙时还不断受到拦截,流动性远小于气体,逐渐与烟气脱离留在了床层中,在卸料时与饱和的吸收剂一起被清出塔外,达到脱除粉尘的效果。

附图说明

23.下面结合附图对本发明作进一步的说明。

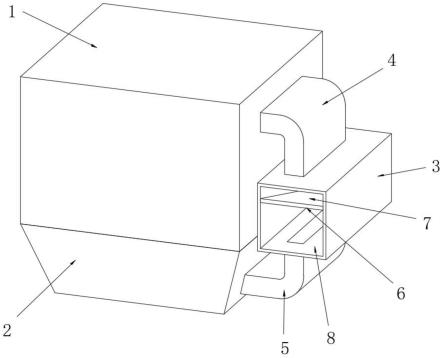

24.图1是本发明的结构示意图一;

25.图2是本发明的结构示意图二;

26.图3是本发明的灰斗的仰视图。

27.图中:1、尾气仓室;2、进气仓室;3、烟道管;4、排气管;5、进气管;6、烟道斜板;7、出气烟道;8、进气烟道;9、真空吸尘装置一;10、真空吸尘装置二;11、料床;12、脱硫剂填料层;13、灰斗;14、通气孔;15、排料管。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.请参阅图1-3所示,本发明为一种对流式固定床脱硫模块化反应器,包括尾气仓室1和进气仓室2,尾气仓室1固定在进气仓室2的上方,尾气仓室1的一侧壁上固定有安装块,安装块的一侧固定有烟道管3,烟道管3的顶壁上连接有排气管4,且排气管4的一端与尾气仓室1相连通,烟道管3的底壁上连接有进气管5,且进气管5的一端与进气仓室2相连通,烟道管3为一侧壁设置有敞口的长方体结构,烟道管3内固定有烟道斜板6,烟道斜板6的上方为出气烟道7,烟道斜板6的下方为进气烟道8,尾气仓室1内设置有料床11,料床11的上方设置有脱硫剂填料层12,料床11的底部安装有多个灰斗13,灰斗13侧壁上开设有多个通气孔14;原烟气经过主烟道合理的分流之后,通过各支烟道送入烟道管3的进气烟道8内,烟气再经进气管5进入进气仓室2,烟气自下而上的流动,烟气穿过灰斗13的通气孔14,粉尘随着烟气进入料床11,烟气中so2、粉尘不断地被吸收,烟气中的so2、粉尘浓度逐渐下降,吸收剂的饱和时间不断加长,床层阻力上升,粉尘不仅受到自身重力的作用,在通过脱硫剂填料层12颗粒间的空隙时还不断受到拦截,流动性远小于气体,粉尘会逐渐与烟气脱离留在了脱硫剂填料层12内,在卸料时与饱和的吸收剂一同被清理,达到脱除粉尘的效果,处理后的烟气通过出气烟道7排出,最终引至烟囱排放,进气与尾气通过烟道管3内的烟道斜板6实现了共用,减少了设备的占地面积。

30.作为本发明进一步的方案:尾气仓室1远离排气管4的侧壁上安装有真空吸尘装置一9,进气仓室2远离进气管5的侧壁上安装有真空吸尘装置二10;进气仓室2的真空吸尘装置二10用以捕集so2脱除过程中散落的脱硫剂及粉尘,尾气仓室1的真空吸尘装置一9用以在脱硫剂出现板结而无法顺畅排料时及时吸出,防止系统的短路。

31.作为本发明进一步的方案:尾气仓室1的仓顶设置有吸收剂缓存室,且吸收剂缓存室通过管道与尾气仓室1相连通;使用时通过管道向尾气仓室1内添加吸收剂。

32.作为本发明进一步的方案:灰斗13为上大下小的棱台型结构,灰斗13设置有四个,四个灰斗13阵列分布在料床11的下表面,且灰斗13的底部连接有排料管15,排料管15上安装有双层隔气卸料阀;四个灰斗13阵列分布的设计,可将吸收剂均匀的分布在料床11上,提高脱硫的效果,同一批吸收剂进入料床11和灰斗13内后,反应饱和程度在烟气的流动方向上呈现逐渐降低的趋势,采用双层隔气卸料阀根据实际使用情况换料,物料通过重力自上而下的运动,将底部已饱和的废料先排出仓外,新鲜的物料由顶部的吸收剂缓存室补充至料床11中,提高了吸收剂的利用率,物料在仓内自上而下换料,与烟气逆向接触,提高了烟气脱硫效率及降低烟气的含氧量。

33.作为本发明进一步的方案:料床11为透气挡料板,脱硫剂填料层12由吸收剂组成,且吸收剂的粒径大于通气孔14的孔径;在保证进气的同时,也避免了吸收剂从通气孔14内漏出。

34.作为本发明进一步的方案:排气管4和进气管5均为l型结构,且进气管5内安装有气体传感器,通过气体传感器可有效的监测进气量,从而方便操作人员根据进气量来调整

吸收剂装填量。

35.本发明的工作原理:原烟气经过主烟道合理的分流之后,通过各支烟道送入烟道管3的进气烟道8内,进气管5内安装有气体传感器,通过气体传感器可有效的监测进气量,从而方便操作人员根据进气量来调整吸收剂装填量,烟气再经进气管5进入进气仓室2,烟气自下而上的流动,并通过通气孔14进入灰斗13内,保证烟气自由有序流动,粉尘随着烟气进入料床11并通过脱硫剂填料层12,烟气中so2、粉尘不断地被吸收,烟气中的so2、粉尘浓度逐渐下降,吸收剂的饱和时间不断加长,床层阻力上升,粉尘不仅受到自身重力的作用,在通过脱硫剂填料层12颗粒间的空隙时还不断受到拦截,流动性远小于气体,粉尘会逐渐与烟气脱离留在了脱硫剂填料层12内,在卸料时与饱和的吸收剂一同被清理,达到脱除粉尘的效果,处理后的烟气通过出气烟道7排出,最终引至烟囱排放,进气与尾气通过烟道管3内的烟道斜板6实现了共用,减少了设备的占地面积;

36.使用时通过管道向尾气仓室1内添加吸收剂,同一批吸收剂进入料床11后,反应饱和程度在烟气的流动方向上呈现逐渐降低的趋势,采用双层隔气卸料阀根据实际使用情况换料,物料通过重力自上而下的运动,利用排料管15将底部已饱和的废料先排出仓外,新鲜的物料由顶部的吸收剂缓存室补充至料床11中,提高了吸收剂的利用率,物料在仓内自上而下换料,与烟气逆向接触,提高了烟气脱硫效率及降低烟气的含氧量;

37.进气仓室2的真空吸尘装置二10用以捕集so2脱除过程中散落的脱硫剂及粉尘,尾气仓室1的真空吸尘装置一9用以在脱硫剂出现板结而无法顺畅排料时及时吸出,防止系统的短路;

38.本发明可根据烟气量灵活安排脱硫剂装填量,同时将该对流工艺固定床小型化、框架化、模块化,根据场地和烟气属性进行灵活“并联”和“多楼层”布置,提升对有限场地的利用率。

39.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1