一种具有氨气预加热功能的氨分解反应器的制作方法

1.本发明涉及反应器技术领域,具体涉及一种具有氨气预加热功能的氨分解反应器。

背景技术:

2.反应器是一种实现反应过程的设备,广泛应用于化工、炼油、冶金等领域。反应器可用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。在氨氢燃料电池系统中反应器作为氨分解重要设备,往往存在因为反应过程中热量提供不足导致氨气分解程度不高,如果能够对氨气进行预加热就可以显著提升氨气分解程度,现阶段对氨气进行预热的方式都是在系统中加入独立的换热器,但是换热器体积大,不利于氨氢燃料电池系统的集成化。

技术实现要素:

3.为解决现有技术中氨分解反应器的氨气分解反应程度低,预热换热器结构大,对整体系统集成化影响的问题,本发明提供了一种具有氨气预加热功能的氨分解反应器。

4.本发明采用如下技术方案:

5.一种具有氨气预加热功能的氨分解反应器,包括换热器本体和反应器本体,所述换热器本体包覆在所述反应器本体外侧;

6.所述换热器本体包括换热壳体、换热管、氨气换热进口、氨气换热出口、热媒进口和热媒出口,所述换热管设置在所述换热壳体内,其一端与所述氨气换热进口连通,另一端与所述氨气换热出口连通,所述的热媒进口和热媒出口分别与所述换热壳体导通;

7.所述反应器本体包括反应壳体、催化剂管、氨气进口、氨气分解气出口,所述催化剂管设置在所述反应壳体内,所述氨气换热出口与所述氨气进口连通,所述的氨气进口和氨气分解气出口之间通过所述催化剂管连通,所述氨气分解气出口与所述热媒进口连通。

8.进一步地,所述换热器本体为由两个相同的扇形半圆体换热器合并而成的环形结构,所述氨气换热进口通过管路分流后分别与两侧的所述扇形半圆体换热器内的所述换热管连通,两侧的所述扇形半圆体换热器上的所述氨气换热出口通过管路汇集后与所述氨气进口连接。

9.所述换热器本体内设有多根所述换热管,所述换热管在所述换热器本体内沿其圆周方向均匀布置。

10.所述换热壳体的两端均设有换热管板,所述换热管板上沿其周向均匀开孔,所述换热管的两端分别穿过所述换热管板上的开孔与所述的氨气换热进口和氨气换热出口连通。

11.所述氨气分解气出口通过管路与所述热媒进口连接,然后分流进入两侧所述换热壳体内。

12.进一步地,所述反应器本体内设有多根所述催化剂管,所述催化剂管内填充有用

于氨分解反应的催化剂。

13.优选地,所述反应壳体的两端均设有催化管板,所述催化管板上沿其周向均匀开设4个孔,所述反应壳体内设有4根所述催化剂管,所述催化剂管的两端分别穿过所述催化管板上的开孔固定设置。

14.所述反应壳体的一端侧壁上设置与其导通的热源气进口,在所述反应壳体的另一端斜对侧设置热源气出口,所述的热源气进口和热源气出口通过连接管路伸出到所述换热壳体外。

15.所述热源气进口的管径大于所述热源气出口管径。

16.所述催化剂管的两端分别设有防止催化剂撒漏的丝网,所述丝网为网孔大小为80目-120目。

17.本发明技术方案,具有如下优点:

18.a、本发明具有氨气预加热功能的氨分解反应器,结构紧凑,采用反应器中氨气分解气的高温气体作为换热器的热介质,给氨气提供热量进行预热,使得进入反应器的氨气处于高温状态,如此在反应器内进行的氨分解反应更充分。

19.b、本发明不同于现有的设备,融合了换热器的反应器在结构上更紧凑,在空间的利用上也更加合理。换热器包覆在反应器外壳上,反应器也可以为换热器提供热源,换热器本身也可以当作反应器的保温层,有效的保证了反应器内的温度条件,避免了系统的热损失以及反应过程不充分的问题。

附图说明

20.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

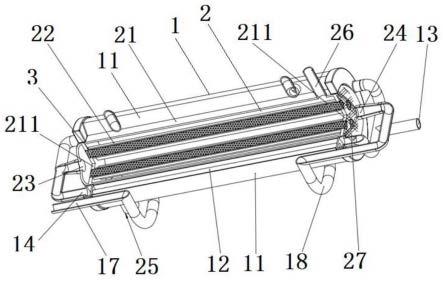

21.图1为本发明适用于具有氨气预加热功能的氨分解反应器整体结构示意图;

22.图2为本发明中换热器本体结构示意图;

23.图3为本发明中换热器本体内部换热管和外部连管结构示意图;

24.图4为本发明中反应器本体结构示意图。

25.图中标识如下:

26.1-换热器本体,11-换热壳体,111-换热管板,12-换热管,13-氨气换热进口,14-氨气换热出口,15-热媒进口,16-热媒出口,17-产物合并出口,18-弯管;2-反应器本体,21-反应壳体,211-催化管板,22-催化剂管,23-氨气进口,24-氨气分解气出口,25-热源气进口,26-热源气出口,27-丝网;3-催化剂。

具体实施方式

27.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.如图1所示,本发明提供了一种具有氨气预加热功能的氨分解反应器,包括换热器本体1和反应器本体2,换热器本体1包覆在反应器本体2外侧。换热器本体1包括换热壳体

11、换热管12、氨气换热进口13、氨气换热出口14、热媒进口15和热媒出口16,换热管12设置在换热壳体11内,其一端与氨气换热进口13连通,另一端与氨气换热出口14连通,热媒进口15和热媒出口16分别与换热壳体11导通。反应器本体2包括反应壳体21、催化剂管22、氨气进口23、氨气分解气出口24,催化剂管22设置在反应壳体21内,氨气换热出口14与氨气进口23连通,氨气进口23和氨气分解气出口24之间通过催化剂管22连通,氨气分解气出口24与热媒进口15连通。本发明中,氨气换热进口13接入氨气,氨气走换热器管程,经过换热器换热之后的氨气换热出口14与反应器的氨气进口23连接,换热器的热媒进口15与氨气分解气出口24连接,高温的氨气分解气(氢氮气)通过换热器热媒进口15进入换热器壳程,给管程内的氨气提供热量,进行热交换。通过高温氨气分解气作为换热器热源,提高了整个系统的热交换率,减少了系统的热损失,通过换热器预热后的氨气进入反应器进行氨分解反应的反应程度更高。

29.进一步地,如图2、图3所示,换热器本体1为由两个相同的扇形半圆体换热器合并而成的环形结构,氨气换热进口13通过管路分流后分别与两侧的扇形半圆体换热器内的换热管12连通,两侧的扇形半圆体换热器上的氨气换热出口14通过管路汇集后与氨气进口23连接。换热器本体1内设有多根换热管12,换热管12在换热器本体1内沿其圆周方向均匀布置。换热壳体11的两端均设有换热管板111,换热管板111上沿其周向均匀开孔,换热管12的两端分别穿过换热管板111上的开孔与氨气换热进口13和氨气换热出口14连通。氨气分解气出口24通过管路与热媒进口15连接,然后分流进入两侧换热壳体11内。两个换热壳体11外侧的热媒出口16通过弯管18连接合并为产物合并出口17。氨气换热进口13通入氨气之后经过管路分流分别进入两侧换热器内部换热管12,再在换热器另一侧经管路汇集之后到达氨气换热出口14。换热器热媒进口15通入经过反应器之后的高温氨气分解气,经过管路分别流入两侧换热器换热壳体11内,与换热管12内的低温氨气进行热量交换,两侧换热器换热完之后的高温氨气分解气沿两侧换热器热媒出口16通过弯管18汇集到达换热器产物合并出口17。

30.如图4所示,反应壳体21的两端均设有催化管板211,催化管板211上沿其周向均匀开设4个孔,反应壳体21内设有4根催化剂管22,催化剂管22的两端分别穿过催化管板211上的开孔固定设置。催化剂管22内填充有用于氨分解反应的催化剂3。反应壳体21的一端侧壁上设置与其导通的热源气进口25,在反应壳体21的另一端斜对侧设置热源气出口26,热源气进口25和热源气出口26通过连接管路伸出到换热壳体11外。热源气进口25的管径大于热源气出口26管径,增加热源气在反应壳体21内部的滞留时间,给氨分解反应提供更多的热量。催化剂管22的两端分别设有丝网27,防止催化剂管22内的催化剂3撒漏,丝网27为网孔大小为80目-120目。

31.另外,热源气出口26还可与热媒进口15连通,用于为换热器提供热量,使自热源气进口25进入热源气的热量得到充分利用。

32.本发明不同于现有的设备,融合了换热器的反应器在结构上更紧凑,在空间的利用上也更加合理。换热器包覆在反应器外壳上,反应器也可以为换热器提供热源,换热器本身也可以当作反应器的保温层,有效的保证了反应器内的温度条件,避免了系统的热损失以及反应过程不充分的问题。

33.本发明未述及之处适用于现有技术。

34.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1