一种用于医用气体系统末端的无菌净化装置的制作方法

1.本发明涉及一种气体净化产品,特别是用于医用气体,属于植入式医疗系统技术领域。

背景技术:

2.医用气体系统作为生命支持系统,在诊疗活动中医用气体用于维系生命和促进康复。医用气体系统中的气源安全并不能代表系统末端的用气安全。在医用气体系统中,压缩气体从输入到输出的过程需要经过气源组件、工艺处理组件、输送管网组件、终端设施等组件。油、水、颗粒物是压缩气体系统中的主要三类污染物,它们之间会相互聚集,凝聚成更大的污染物,同时随着压缩气体系统的使用,管件材料的老化、磨损也会产生污染杂质。在压缩气体系统中各类污染物质会被高速的气流冲刷导致漂移,当系统末端用气时伴随气流被排放出来,使用医用气体时会对临床诊疗活动中的作用对象产生直接危害,例如病患的吸氧治疗。为保证医用气体系统的用气安全,设计从末端控制医用气体系统中全过程的剩余风险,发明出适用于压缩气体系统末端的净化装置。该装置由壳体和滤芯组成,设计结构简单,壳体为聚丙烯(医用级)、滤芯为用于制作高效过滤器的过滤材料,应用材料成熟。本发明装置安装在压缩气体系统的输出最远端,在医用气体使用对象的前端,可以有效控制压缩气体系统中的非受控杂质对作用对象的用气风险。本发明装置具备高效、可靠、经济的市场应用优势。

技术实现要素:

3.本发明的目的在于提供一种可以高效可靠地净化医用压缩气体的系统,保证医用气体系统的用气安全,降低污染风险。

4.本发明的技术方案如下。

5.本发明第一方面提供一种用于医用气体系统末端的无菌净化装置,包括:

6.壳体,其包括进气端壳体和排气端壳体,两者共同限定出具有一定体积的腔体;

7.滤芯,其设置在所述腔体中,用于对预处理气体进行净化;

8.进气口,其设置在所述进气端壳体上,用于导入预处理的终端气体;

9.排气口,其设置在所述排气端壳体上,用于输出净化后的压缩气体;

10.其中,所述进气端壳体内滤芯与进气口之间设置有一隔板,由此形成一缓冲舱,用于避免高速气流对滤芯的直接冲击;所述隔板包括与所述进气口相对的第一区域,以及位于第一区域之外的第二区域。

11.优选地,所述第一区域为盲板区,从而使得所述第一区域能够耐高速气流冲击;所述第二区域设置有分流孔,从而使得所述缓冲舱内的气体能够流动到所述滤芯附近。

12.优选地,所述第一区域在朝向所述滤芯的一侧设置有第一滤芯定位端,用于将所述滤芯定位在预定的位置。

13.优选地,所述滤芯基本呈筒状,所述壳体基本呈圆柱形,所述滤芯与所述壳体基本

同轴地设置;所述气体从所述滤芯的侧面渗透到所述滤芯内部并沿所述滤芯流动到所述排气口。

14.优选地,所述排气端壳体的排气口一端在朝向所述滤芯一侧设置有第二滤芯定位端;所述第一滤芯定位端与所述第二滤芯定位端与所述滤芯的两端密闭贴合,从而将所述滤芯定位在所述腔体内的预定位置,并将所述腔体内部隔离成2个独立的空间。

15.优选地,所述第二滤芯定位端上设置有通孔,从而将所述滤芯内部的气体导入所述排气口。

16.优选地,所述第二区域的分流孔与所述第二区域的分流孔与所述滤芯同轴地设置,从而使得通过所述分流孔的气体流向与所述滤芯的外周面平行。

17.优选地,所述壳体的材料为聚丙烯。

18.优选地,所述无菌净化装置由具有对微生物屏障功能的材料包装,在使用前处于无菌状态。

19.本发明第二方面提供了一种医用气体系统,包括气源组件、医用气体使用对象,以及根据本发明第一方面中任一项所述的无菌净化装置;所述气源组件包括压缩气体系统;所述无菌净化装置安装在所述压缩气体系统的输出最远端,在所述医用气体使用对象的前端。

20.通过以上技术方案,本发明能够取得如下的有益效果。

21.利用本发明可对医用气体系统内的压缩气体实现末端净化,通过内置的滤芯可将压缩气体系统中的非受控杂质进行“保安”滤除,预防系统中前端净化措施的失效风险,以及预防气体系统中管件老化产生的污染风险,可保证医用气体在临床使用前的绝对洁净。

22.本发明的无菌装置包括排气端壳体、进气端壳体和滤芯,当排气端壳体、进气端壳体密闭组合时将滤芯夹持在装置的中心位置。滤芯的两端与第一滤芯定位端、第二滤芯定位端之间通过密封技术实现密闭贴合,将腔体内部隔离成2个独立的空间,滤芯的外周面与壳体形成的空间为容纳过滤前的气体;滤芯内部的筒芯为容纳过滤后的气体空间。

23.本发明的无菌装置的滤芯的净化性能不低于高效空气过滤器的评价标准,过滤后的医用气体的洁净度可符合a级洁净度。

24.缓冲舱的盲板区域耐压缩气体的冲击。分流孔一方面具有分配作用,将缓冲舱内的气体均匀分散到滤芯的周围;另一方面具有导流作用,通过分流孔的气体流向与滤芯的外周面平行,避免气流对滤芯的直接冲击。

25.定位端的表面经过打孔,不仅起到对滤芯的定位作用,同时可将过滤后的气体导入排气口。

附图说明

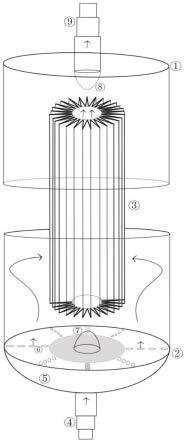

26.图1是本发明的无菌装置结构示意图。

27.图中各个附图标记的含义如下:

28.1、排气端壳体;2、进气端壳体;3、滤芯;4、进气口;5、缓冲舱;6、分流孔;7、第一滤芯定位端;8、第二滤芯定位端;9、排气口。

具体实施方式

29.实施例1

30.如附图1所示,本实施例提供了一种用于医用气体系统末端的无菌净化装置,包括壳体、滤芯3、进气口4和排气口9。

31.所述壳体包括排气端壳体1和进气端壳体2,两者共同限定出具有一定体积的腔体。

32.所述滤芯3设置在所述腔体中,用于对预处理气体进行净化。

33.所述进气口4设置在所述进气端壳体2上,用于导入预处理的终端气体。

34.所述排气口9设置在所述排气端壳体1上,用于输出净化后的压缩气体。

35.其中,所述进气端壳体2内,滤芯3与进气口4之间设置有一隔板,由此形成一缓冲舱5,用于避免高速气流对滤芯3的直接冲击。所述隔板包括与所述进气口4相对的第一区域(图1中阴影部分),以及位于第一区域之外的第二区域。

36.在一优选的实施方式中,所述第一区域为盲板区,从而使得所述第一区域能够耐高速气流冲击。所述第二区域设置有分流孔6,从而使得所述缓冲舱5内的气体能够流动到所述滤芯3附近。同时,具有导流作用,通过分流孔的气体流向与滤芯的外周面平行,避免气流对滤芯的直接冲击。

37.在一优选的实施方式中,所述第一区域在朝向所述滤芯3的一侧设置有第一滤芯定位端7,用于将所述滤芯3定位在预定的位置。

38.在一优选的实施方式中,所述滤芯3由过滤材料折叠而成,基本呈筒状,用于对预处理气体进行净化。所述壳体基本呈圆柱形,所述滤芯与所述壳体基本同轴地设置。所述气体从所述滤芯3的侧面渗透到所述滤芯3内部并沿所述滤芯3内部筒芯流动到所述排气口9。在一更为优选的实施方式中,所述滤芯3由用于制造高效过滤器的过滤材料制成。

39.在一优选的实施方式中,所述排气端壳体1的排气口一端在朝向所述滤芯3一侧设置有第二滤芯定位端8。所述第一滤芯定位端7与所述第二滤芯定位端8与所述滤芯3的两端密闭贴合,从而将所述滤芯3定位在所述腔体内的预定位置,并将所述腔体内部隔离成2个独立的空间。

40.在一优选的实施方式中,所述第二滤芯定位端8上设置有通孔,从而将所述滤芯3内部筒芯的气体导入所述排气口。

41.在一优选的实施方式中,所述第二区域的分流孔6与所述滤芯3同轴地设置,从而使得通过所述分流孔3的气体流向与所述滤芯3的外周面平行。

42.在一优选的实施方式中,所述壳体的材料为医用级聚丙烯,具有良好的可塑性、力学性能、化学稳定性及生物相容性。本领域技术人员能够理解,虽然在以上实施方式中壳体的材料为医用级聚丙烯,然而本发明并不局限于此,现有技术中的任何适用的材料都可以用于制造本发明的壳体。

43.在一优选的实施方式中,所述无菌净化装置由具有对微生物屏障功能的材料包装,在使用前处于无菌状态。

44.在根据本发明的无菌净化装置工作过程中,首先将净化前的压缩气体通过进气口4输入净化器的壳体内。进入的高速气流在冲击第一滤芯定位端7底部的第一区域后被释放在缓冲舱5内。缓冲舱5内的气体通过分流孔6被均匀的输送到滤芯3的外周。在压强差的作

用下,气体经滤芯3的外周渗透到内部的筒芯,筒芯内气体通过第二滤芯定位端8导入到排气口9,输出净化后的压缩气体。

45.在一优选的实施方式中,本发明的无菌装置的产品初包装使用具有对微生物屏障功能的材料,经灭菌工艺处理,在使用前可提供无菌状态。

46.实施例2

47.本发明实施例提供了一种医用气体系统,包括气源组件、医用气体使用对象,以及根据本发明实施例1中任一实施方式所述的无菌净化装置。所述气源组件包括压缩气体系统;所述无菌净化装置安装在所述压缩气体系统的输出最远端,在所述医用气体使用对象的前端。

48.本发明可实现对医用气体系统中的末端压缩气体净化,通过净化技术的延伸,保证医用气体在使用前的污染杂质可控,强化了对医用气体作用对象的保护,由此既可避免终端医用气体中污染物对人员的健康危害,又可以避免终端医用气体中的杂质对医疗设备的污染。

49.以上对本发明进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1