一种用于电厂保安滤芯多支全自动清洗的方法及装置与流程

1.本发明涉及保安滤芯清洗领域,具体涉及一种用于电厂保安滤芯多支全自动清洗的方法及装置。

背景技术:

2.在电厂用水纯化过程中,会通过保安滤芯来过滤杂质,滤芯在使用一段时间后会在表面吸附的杂质,堵塞过滤通道,需要对保安滤芯进行清洁,以保证其过滤效果。保安滤芯价格昂贵,被截留杂质来源多变,成分复杂,清洗难度很大。

3.请参阅图5所示,现有的保安滤芯清洗方式主要采用将保安滤芯放置于箱体中,人工加水浸泡后,再通过人举着高压水枪进行冲洗的方式。此种清洗方法存在以下问题:

4.1)由于滤芯放入后会相互碰撞导致损坏,因此每次只能清洗1只,清洗的效率较低。

5.2)保安滤芯的浸泡过程和冲洗过程相互独立,因此清洗的流程需要进行物料流转,对于人力的消耗较大。

6.3)清洗方式简单粗放,没有针对性的清洗剂体系对污染物进行针对性清除。

7.4)保安滤芯过滤结构存在大量细微孔道,在没有渗透助剂的情况下由于水的张力过大,不易进入孔道,清洗效率低下,效果不佳。

8.5)消耗大量纯水,往往一次清洗和漂洗1支保安滤芯即需要消耗4-5立方米的纯水。

技术实现要素:

9.本发明的目的在于提供一种用于电厂保安滤芯多支全自动清洗的方法及装置,解决以下技术问题:

10.采用一体化plc自动控制型清洗设备,高浓度储酸液仓、高浓度储碱液仓与清洗主仓一体,可一次加液,多次自动清洗,减少人工消耗;清洗主仓设计防撞隔板,多个滤芯可以一次性联洗,节约纯水90%以上的同时,有效防止滤芯在仓内碰撞损坏;清洗主仓设计喷流管底部加固结构,插入滤芯时可配合防撞隔板实现滤芯多点固定,防止喷流清洗时对滤芯的冲击力让滤芯将喷流管撞变形。

11.本发明的目的可以通过以下技术方案实现:

12.一种用于电厂保安滤芯多支全自动清洗的方法,包括以下步骤:

13.s1、按清洗剂、渗透剂复合配方分别配置高浓度的酸+渗透剂溶液a,碱溶液b,通过保安滤芯多支全自动清洗装置所配的酸碱泵抽入储酸液仓和储碱液仓中;

14.s2、对保安滤芯多支全自动清洗装置设定清洗程序;

15.s3、安装待清洗保安滤芯;

16.s4、自动酸溶液浸泡清洗;

17.s5、自动纯水喷流冲洗;

18.s6、自动碱溶液浸泡清洗;

19.s7、自动纯水喷流冲洗+纯水超声清洗;

20.s8、取出待清洗保安滤芯:

21.待自动纯水喷流冲洗+纯水超声清洗时间结束后,清洗主仓中自动排水,排净后设备闪灯提示,此时打开清洗主仓的盖子,将清洗完毕后的保安滤芯取出,完成清洗。

22.作为本发明进一步的方案:所述渗透剂复合配方包括基础型炔二醇或乙氧基化炔二醇中的一种或两种配合十二烷基苯磺酸钠、十二烷基磺酸钠或十二烷基硫酸钠中的一种或多种复配;清洗时使用的渗透剂的质量浓度为0.01%-2%;使用时间为与酸浸泡和酸洗同步。

23.作为本发明进一步的方案:所述清洗剂包含酸型和碱型;

24.所述酸型包括柠檬酸、草酸、l—苹果酸、磷酸、酒石酸中的一种或多种复配;

25.所述碱型包括氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、edta四钠、edta二钠、谷氨酸二乙酸四钠中的一种或多种复配;

26.清洗时的酸型复合配方的质量浓度为0.1%-20%,使用时间为浸泡3-1440分钟、喷流清洗1-180分钟;

27.清洗时的碱型复合配方的质量浓度为0.01%-10%,使用时间为浸泡1-1440分钟、喷流清洗1-180分钟。

28.作为本发明进一步的方案:所述s2中的清洗程序包括:

29.s2.1、根据一次待清洗保安滤芯的数量,设定储酸液仓和储碱液仓一次清洗所需加入的溶液量;

30.s2.2、设定自动酸溶液浸泡时间、浸泡结束后喷流清洗时间;

31.s2.3、设定自动纯水喷流冲洗时间;

32.s2.4、设定自动碱溶液浸泡时间、浸泡结束后喷流清洗时间;

33.s2.5、设定自动纯水喷流冲洗时间;

34.s2.6、设定自动纯水喷流冲洗后超声清洗时间;

35.s2.7、设定出水沥干时间。

36.作为本发明进一步的方案:所述s3具体为:

37.打开清洗主仓的盖子,将待清洗保安滤芯分别插入防撞隔板的清洗位中,关闭清洗主仓的盖子。

38.作为本发明进一步的方案:所述s4具体为:

39.s4.1、启动设定好的保安滤芯多支全自动清洗程序,酸+渗透剂溶液a按设定的量自动注入;

40.s4.2、酸+渗透剂溶液a注入完毕后,电磁阀开启,清洗主仓中自动注入纯水至清洗主仓满水位处,设备开始计时,开始酸+渗透剂溶液a浸泡;

41.s4.3、待浸泡时间结束后,喷流泵启动,设备开始计时,喷流管开始自动喷流清洗;

42.所述s6的具体步骤与s4相同,在进行s6之前,需在自动纯水喷流冲洗时间结束,清洗主仓中自动排水完成后。

43.作为本发明进一步的方案:所述s7具体为:

44.s7.1、待碱溶液浸泡清洗时间结束后,清洗主仓中自动排水,排净后电磁阀开启,

开始注入纯水至清洗主仓满水位处,设备开始计时,喷流泵启动,喷流管开始自动纯水喷流冲洗;

45.其中s5的自动纯水喷流冲洗与s7相同;

46.s7.2、待纯水喷流清洗时间结束后,清洗主仓中自动排水,排净后电磁阀开启,开始再次注入纯水至清洗主仓满水位处,设备开始计时,超声波发生器启动,驱动超声波震子启动,开始自动纯水超声清洗。

47.一种用于电厂保安滤芯多支全自动清洗装置,用于实现上述方法的装置,包括清洗主仓,清洗主仓内设置有防撞隔板,防撞隔板的中心处开设有与保安滤芯相配合的通孔,在防撞隔板的中心处设置有喷流管,清洗主仓的底部固定相连有喷流管加固座,且喷流管通过喷流管加固座与清洗主仓相连;

48.所述清洗主仓的一侧设置有喷流泵,且喷流管远离防撞隔板的一端与喷流泵相连,喷流泵远离喷流管的一端设置有过滤器;

49.所述喷流管的后端设置有储碱液仓与储酸液仓;

50.所述清洗主仓的侧壁设置有超声波震子,清洗主仓远离喷流泵的一侧设置有超声波发生器,且超声波发生器与超声波震子电性连接。

51.作为本发明进一步的方案:所述防撞隔板为若干个,且防撞隔板呈垂直阵列分布于清洗主仓内。

52.本发明的有益效果:

53.(1)本发明采用一体化plc自动控制型清洗设备,高浓度储酸液仓、高浓度储碱液仓与清洗主仓一体,可一次加液,多次自动清洗,减少人工消耗;

54.(2)清洗主仓设计防撞隔板,多个滤芯可以一次性联洗,节约纯水90%以上(原来1支滤芯消耗4-5立方米纯水,本方案每4支滤芯清洗耗水不到1立方米)的同时,有效防止滤芯在仓内碰撞损坏;

55.(3)清洗主仓设计喷流管底部加固结构,插入滤芯时可配合防撞隔板实现滤芯多点固定,防止喷流清洗时对滤芯的冲击力让滤芯将喷流管撞变形。

附图说明

56.下面结合附图对本发明作进一步的说明。

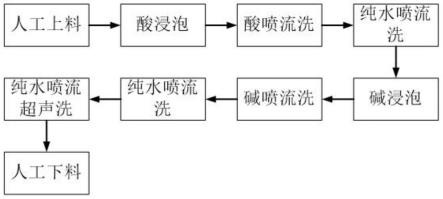

57.图1为安滤芯多支全自动清洗流程图;

58.图2为安滤芯多支全自动清洗装置正视图;

59.图3为安滤芯多支全自动清洗装置俯视图;

60.图4为安滤芯多支全自动清洗装置侧视图;

61.图5为现有技术中保安滤芯清洗方式的结构示意图;

62.图6为本发明第一种保安滤芯清洗前后对比图;

63.图7为本发明第二种保安滤芯清洗前后对比图。

64.附图说明:1、防撞隔板;2、清洗主仓;3、喷流管;4、喷流管加固座;5、超声波震子;6、超声波发生器;7、储酸液仓;8、储碱液仓;9、喷流泵;10、过滤器。

具体实施方式

65.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

66.请参阅图1所示,本发明为一种用于电厂保安滤芯多支全自动清洗的方法,其中主要的工艺流程为:

67.1.人工上料

68.2.自动酸溶液浸泡后喷流清洗

69.3.自动纯水喷流冲洗

70.4.自动碱溶液浸泡后喷流清洗

71.5.自动纯水喷流冲洗

72.6.自动纯水喷流冲洗后超声清洗

73.7.人工下料

74.全流程仅需人工上下料,其余数小时的清洗工作由自动清洗设备全自动完成。

75.如图2-图4所示,配合上述工艺,设计出一个专门的设备,一种用于电厂保安滤芯多支全自动清洗装置,包括清洗主仓2,清洗主仓2内设置有防撞隔板1,所述防撞隔板1为若干个,且防撞隔板1呈垂直阵列分布于清洗主仓2内,防撞隔板1的中心处开设有与保安滤芯相配合的通孔,在防撞隔板1的中心处设置有喷流管3,清洗主仓2的底部固定相连有喷流管加固座4,且喷流管3通过喷流管加固座4与清洗主仓2相连;

76.所述清洗主仓2的一侧设置有喷流泵9,且喷流管3远离防撞隔板1的一端与喷流泵9相连,喷流泵9远离喷流管3的一端设置有过滤器10;

77.所述喷流管3的后端设置有储碱液仓8与储酸液仓7;

78.所述清洗主仓2的侧壁设置有超声波震子5,清洗主仓2远离喷流泵9的一侧设置有超声波发生器6,且超声波发生器6与超声波震子5电性连接。

79.用于该装置的具体方案为:

80.一、按清洗剂、渗透剂复合配方分别配置高浓度(约为清洗主仓2所用浓度5-20倍)的酸+渗透剂溶液a,碱溶液b,通过保安滤芯多支全自动清洗设备储酸液仓7和储碱液仓8所配的酸碱泵抽入储酸液仓7和储碱液仓8中,其中储酸液仓7容积为80升,储碱液仓8容积为20升。

81.二、设定程序:

82.2.1根据一次待清洗保安滤芯的数量,设定储酸液仓7和储碱液仓8一次清洗所需加入的溶液量;

83.2.2设定自动酸溶液浸泡时间、浸泡结束后喷流清洗时间;

84.2.3设定自动纯水喷流冲洗时间;

85.2.4设定自动碱溶液浸泡时间、浸泡结束后喷流清洗时间;

86.2.5设定自动纯水喷流冲洗时间;

87.2.6设定自动纯水喷流冲洗后超声清洗时间;

88.2.7设定出水沥干时间。

89.三、安装待清洗保安滤芯:

90.打开清洗主仓2的盖子,将待清洗保安滤芯分别插入防撞隔板1的清洗位中,关闭清洗主仓2的盖子。

91.四、自动酸溶液浸泡清洗:

92.启动设定好的保安滤芯多支全自动清洗程序,酸+渗透剂溶液a按设定的量自动注入。酸+渗透剂溶液a注入完毕后,电磁阀开启,清洗主仓2中自动注入纯水,至清洗主仓2满水位处,设备开始计时,开始酸+渗透剂溶液a浸泡。待浸泡时间结束后,喷流泵9启动,设备开始计时,喷流管3开始自动喷流清洗。

93.五、自动自动纯水喷流冲洗:

94.待酸溶液浸泡清洗时间结束后,清洗主仓2中自动排水,排净后电磁阀开启,开始注入纯水,至清洗主仓2满水位处,设备开始计时,喷流泵9启动,喷流管3开始自动纯水喷流冲洗。

95.六、自动碱溶液浸泡清洗:

96.待自动纯水喷流冲洗时间结束后,清洗主仓2中自动排水,排净后,碱溶液b按设定的量自动注入。碱溶液b注入完毕后,电磁阀开启,开始注入纯水,至清洗主仓2满水位处,设备开始计时,开始碱溶液b浸泡。待浸泡时间结束后,喷流泵9启动,设备开始计时,喷流管3开始自动喷流清洗。

97.七、自动纯水喷流冲洗+纯水超声清洗:

98.待碱溶液浸泡清洗时间结束后,清洗主仓2中自动排水,排净后电磁阀开启,开始注入纯水,至清洗主仓2满水位处,设备开始计时,喷流泵9启动,喷流管3开始自动纯水喷流冲洗。待纯水喷流清洗时间结束后,清洗主仓2中自动排水,排净后电磁阀开启,开始再次注入纯水,至清洗主仓2满水位处,设备开始计时,超声波发生器6启动,驱动超声波震子5启动,开始自动纯水超声清洗。

99.八、取出待清洗保安滤芯:

100.待自动纯水喷流冲洗+纯水超声清洗时间结束后,清洗主仓2中自动排水,排净后设备闪灯提示,此时打开清洗主仓2的盖子,将清洗完毕后的保安滤芯取出,完成清洗。

101.其中渗透剂复合配方包括基础型炔二醇或乙氧基化炔二醇中的一种或两种复配渗透剂配合十二烷基苯磺酸钠、十二烷基磺酸钠或十二烷基硫酸钠中的一种或多种复配;该类配方可以保障清洗溶液有效渗入多孔致密的保安滤芯中,完成化学反应和物理接触,带走污染物。需保护的清洗时的渗透剂复合配方使用总质量浓度为0.01%-2%;使用时间为与酸浸泡和酸洗同步。

102.其中清洗剂包含酸型和碱型,酸型包括柠檬酸、草酸、l—苹果酸、磷酸、酒石酸中的一种或多种复配;碱型包括氢氧化钠、氢氧化钾、碳酸钠、碳酸氢钠、edta四钠、edta二钠、谷氨酸二乙酸四钠中的一种或多种复配;该类配方可以有效保障保安滤芯中来源复杂的污染物有效完成化学反应,容易被洗脱。需保护的清洗时的酸型复合配方使用总质量浓度为0.1%-20%,使用时间为浸泡3-1440分钟、喷流清洗1-180分钟;需保护的清洗时的碱型复合配方使用总质量浓度为0.01%-10%,使用时间为浸泡1-1440分钟、喷流清洗1-180分钟。

103.举例配方

104.配方1

[0105][0106][0107]

洗后滤芯得到净化,过滤水质sdi值不大于3.0

[0108]

清洗前后保安滤芯放大图片对比如图6所示。

[0109]

配方2

[0110][0111]

洗后滤芯得到净化,过滤水质sdi值不大于3.0

[0112]

清洗前后保安滤芯放大图片对比如图7所示。

[0113]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1