一种铝灰资源化利用生产陶粒的装置及方法与流程

1.本发明涉及铝灰二次利用技术领域,具体为一种铝灰资源化利用生产陶粒的装置及方法。

背景技术:

2.二次铝灰是电解铝产业副产的一种灰色粉末状工业废弃物,其中含有的氮化铝、碳化铝遇水产生氨气和甲烷等气体,散发恶臭气味,对人类健康和大气环境会造成有害影响,氟化物和氰化物遇水溶出会污染自然水体,如不加处理直接进行填埋将会对自然环境产生严重的危害,伴随着企业结构优化及铝产品产能的不断扩大,电解铝产业已在全国占有举足轻重的位置,随之而来的二次铝灰问题也变得愈加棘手,若二次铝灰不能及时得到有效处理,必将对电解铝产业的良性发展造成不利影响,目前的二次铝灰经常在生产中二次利用,以此解决其难以处理的问题,其中多用于制作陶粒、支撑剂、压制砖等。

3.例如授权公告号为cn201810784894.6的中国发明专利公开了一种一种利用铁尾矿-二次铝灰渣-酸浸锰渣制备免烧砖的工艺,其将铁尾矿、骨料河砂、胶凝材料和预处理二次铝灰渣、生石灰预处理酸浸锰渣混合搅匀,加入拌和水预活化,再加入外加剂,预先搅拌,轮碾混合,终搅拌,陈化后注入成型模具,设置成型压力,采用阶段式加压,恒压压制成型,在高压灭菌锅中蒸养养护后,再自然养护制得免烧砖。采用生石灰对酸浸锰渣进行预处理,添加生石灰到酸浸锰渣中形成碱性环境,碱性条件下部分重金属离子沉淀下来,同时对铵根离子有很好的吸收作用,防止其分解对空气造成污染,而且对酸浸镜渣有很好的激发作用;激发锰渣的活化性能,添加凝胶性物质和骨料进行混合搅拌均匀后,釆用压制成型的方法制备免烧砖,该工艺利用了铝灰,但是对铝灰的处理为干燥冷却后研磨,无法去除铝灰中的有害元素。

4.再针对铝灰制作陶粒的工艺来说,大多需要使用圆盘型造粒机,而目前的圆盘造粒机也有以下缺陷:目前的圆盘造粒机在加水时,洒水位置固定,虽然圆盘转动,但是只能对一个环部进行加水,导致加水不均匀,影响前期的混合效率,除此之外,目前的圆盘造粒机圆盘为倾斜状态,在加水的初期,水与内容物料没有混合,容易发生水溅出的现象,一方面造成物料浪费,另一方面也影响对加水量的计算。

5.为此我们提出一种铝灰资源化利用生产陶粒的装置及方法用于解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种铝灰资源化利用生产陶粒的装置及方法,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种铝灰资源化利用生产陶粒的装置及方法,包括预处理设备及圆盘造粒机,所述预处理设备包括外壳,所述外壳内由上至下依次固接高压脱氮反应器、固液分离器、除氟反应器以及超声分离洗涤器,所述高压脱氮反应器连通输气管一端,所述输气管另一端穿过外壳并连通储气罐,所述固液分离器连通第

一输液管一端,所述第一输液管另一端穿过外壳并连通第一储液罐,所述超声分离洗涤器连通第二输液管一端,所述第二输液管另一端穿过外壳并连通第二储液罐;

8.所述圆盘造粒机包括固定座部件、圆盘造粒部件以及均匀加水部件,所述圆盘造粒部件以及均匀加水部件均固接在固定座部件上;

9.所述均匀加水部件包括竖支架、l型支架以及电机仓,所述竖支架顶面两侧固接两个铰板,所述l型支架底面两侧固接两个铰轴,两个所述铰轴分别转动连接两个铰板,所述电机仓位于l型支架下方,其中一个所述铰轴端部穿过铰板并水平固接传动杆,所述传动杆远离铰轴一端固接上轴杆,所述电机仓端部转动连接转盘,所述转盘边缘处水平固接下轴杆,所述下轴杆转动连接连杆底端,所述连杆顶端转动连接上轴杆,所述l型支架远离铰轴一端固接喷洒头,所述电机仓内固接减速电机,所述减速电机转轴端固接转盘中心位置。

10.优选的,所述高压脱氮反应器底面连通第一短管顶端,所述第一短管底端连通固液分离器,所述固液分离器底面中心位置连通第二短管顶端,所述第二短管底端连通除氟反应器,所述除氟反应器底面连通第三短管顶端,所述第三短管底端连通超声分离洗涤器顶面,所述第一短管上固接第一阀门,所述第二短管上固接第二阀门,所述第三短管上固接第三阀门。

11.优选的,所述外壳顶面固接铝灰进口及主加水口,所述铝灰进口及主加水口均连通高压脱氮反应器,所述超声分离洗涤器侧壁开设取渣口,所述外壳底面对应取渣口同一水平位置转动连接取渣转门,所述外壳侧壁固接除氟剂加入口及子加水口,所述除氟剂加入口连通除氟反应器,所述子加水口连通超声分离洗涤器。

12.优选的,所述固定座部件包括底座,所述底座顶面两侧分别固接两个侧板,两个所述侧板顶面之间水平固接主轴,所述主轴转动连接转块底部,所述转块底部水平固接阻尼套,所述阻尼套过盈配合在主轴外侧。

13.优选的,所述转块底面一侧垂直固接施力板,所述施力板与侧板垂直,所述底座顶面远离侧板位置垂直固接第二铰接块,所述施力板中心位置靠近第二铰接块一侧垂直开设垂直槽,所述垂直槽内滑动连接滑块,所述滑块侧壁固接第一铰接块,所述第一铰接块转动连接电动推杆一端,所述电动推杆另一端转动连接第二铰接块。

14.优选的,所述圆盘造粒部件包括底盘,所述底盘顶面转动连接造粒圆盘,所述底盘固接在转块顶面,所述底盘一侧固接刮边组件,所述底盘内固接圆盘电机,所述圆盘电机转轴端固接造粒圆盘底面中心位置,所述造粒圆盘底面固接滑环,所述底盘顶面开设环槽,所述滑环转动连接在环槽内。

15.优选的,所述刮边组件包括水平固接在底盘一侧的支撑横板,所述支撑横板远离底盘一端垂直固接垂直板底端,所述垂直板顶端水平固接顶板,所述顶板位于造粒圆盘上方,所述顶板底面均匀固接多个第一立杆,多个所述第一立杆底端固接平刮板,所述平刮板接触造粒圆盘底面,所述平刮板靠近造粒圆盘边缘一端顶面垂直固接侧刮板,所述侧刮板接触造粒圆盘内侧壁,所述侧刮板顶端垂直固接第二立杆,所述第二立杆顶端固接顶板底面。

16.优选的,所述均匀加水部件还包括水箱,所述水箱顶面固接水泵,所述水泵固接在竖支架底端,所述竖支架内开设第一通口,所述l型支架内开设第二通口,所述第一通口及第二通口内间隙配合输水管,所述输水管一端连通水泵、另一端连通喷洒头,所述水箱固接

在底座顶面,所述喷洒头位于造粒圆盘上方,所述水箱连通添水口。

17.一种铝灰资源化利用生产陶粒的装置及方法,包括以下步骤:

18.步骤一铝灰除氮:将铝灰和水分别由铝灰进口和主加水口加入至高压脱氮反应器中,进行浸出反应,其中产生的氮气由第一输气管输送至储气罐内,打开第一阀门将浸出反应得到的浆料加入至固液分离器中进行固液分离,得到的液相水解液由第一输液管输送至第一储液罐内,得到的固相为除氮水解渣;

19.步骤二铝灰除氟:打开第二阀门将步骤一所得除氮水解渣输入至除氟反应器内,同时将除氟剂由除氟剂加入口加入至除氟反应器内,使得除氮水解渣与除氟剂进行除氟反应,反应完毕后打开第三阀门将除氟混合物加入至超声分离洗涤器内,并由子加水口想超声分离洗涤器内加入水与除氟混合物进行固液分离,得到液相为除氟液由第二输液管输入至第二储液罐内,得到的固相为清洁渣由取渣口处取出备用;

20.步骤三混合:将步骤二所得清洁渣与水泥、粉煤灰加入至混合设备内搅拌混合得到粉体;

21.步骤四造粒:将步骤三所得粉体加入圆盘造粒机内的造粒圆盘中,并依次加入激发剂、造孔剂、水玻璃,此时保持造粒圆盘为水平状态,待内部物料混合均匀后启动水泵向造粒圆盘内加水,待水与内部物料混合均匀后,通过启动电动推杆使得造粒圆盘倾斜进行造粒,得到坯料;

22.步骤五冷却:将步骤四所得坯料陈化后加入水浴锅中蒸养,室温冷却后得到成品陶粒。

23.所述步骤一中浸出反应的过程中进行至少一次的加压及泄压操作。

24.所述步骤四中加水量为每克内部物料加入毫升水。

25.与现有技术相比,本发明的有益效果是:

26.本发明增设了预处理设备,在利用铝灰时先进行除氟除氮工艺,避免了成品陶粒中含有较多的有害元素的现象,同时在除氟除氮中产生的氮气、水解液及含氟溶液均可以再次利用,分别作为用来制作氨水、铵盐及氟化钙的原料,提高了废物利用率,同时本发明圆盘造粒机中设置了均匀加水部件,在减速电机作用下使得喷洒头在造粒圆盘半径范围内往复摆动,使得洒水更加均匀,保证内部物料在混合时更加均匀快速、并且造粒圆盘的角度位置可以通过电动推杆进行调整,在加水的初期,水与物料还未混合时,此时使得造粒圆盘水平,可以避免水溅出,待到水与物料混合后在调整至倾斜角度造粒,使用更加方便。

附图说明

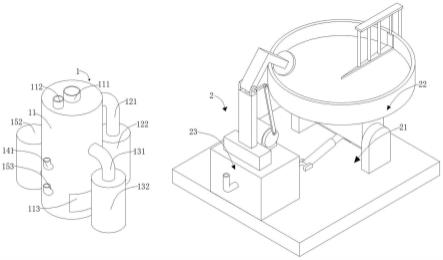

27.图1为第一个实施例中本发明结构示意图;

28.图2为第一个实施例及第二个实施例中本发明预处理设备处结构示意图;

29.图3为第一个实施例及第二个实施例中本发明预处理设备处剖切结构示意图;

30.图4为第二个实施例中本发明圆盘造粒机处爆炸结构示意图;

31.图5为第二个实施例中本发明圆盘造粒机中固定座部件结构示意图;

32.图6为第二个实施例中本发明圆盘造粒机剖切结构示意图;

33.图7为第一个实施例及第二个实施例中本发明圆盘造粒机中均匀加水部件结构示意图;

34.图8为第一个实施例及第二个实施例中本发明圆盘造粒机中均匀加水部件剖切结构示意图;

35.图9为第二个实施例中本发明中圆盘造粒机中造粒圆盘倾斜状态示意图。

36.图中:1、预处理设备;2、圆盘造粒机;11、外壳;12、高压脱氮反应器;13、固液分离器;14、除氟反应器;15、超声分离洗涤器;21、固定座部件;22、圆盘造粒部件;23、均匀加水部件;111、铝灰进口;112、主加水口;113、取渣转门;121、输气管;122、储气罐;123、第一短管;124、第一阀门;131、第一输液管;132、第一储液罐;133、第二短管;134、第二阀门;141、除氟剂加入口;142、第三短管;143、第三阀门;151、第二输液管;152、第二储液罐;153、子加水口;154、取渣口;211、底座;212、侧板;213、主轴;214、转块;215、垂直槽;216、滑块;217、第一铰接块;218、第二铰接块;219、电动推杆;2110、阻尼套;2111、施力板;221、底盘;222、造粒圆盘;223、刮边组件;224、圆盘电机;225、环槽;226、滑环;2231、支撑横板;2232、垂直板;2233、顶板;2234、第一立杆;2235、平刮板;2236、侧刮板;2237、第二立杆;231、水箱;232、水泵;233、竖支架;234、铰板;235、铰轴;236、l型支架;237、喷洒头;238、电机仓;239、减速电机;2310、转盘;2311、下轴杆;2312、传动杆;2313、上轴杆;2314、连杆;2315、第一通口;2316、第二通口;2317、输水管;3218、添水口。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1:

39.请参阅图1-3及图7-8,本发明提供一种技术方案:一种铝灰资源化利用生产陶粒的装置及方法,包括预处理设备1及圆盘造粒机2,预处理设备1包括外壳11,外壳11内由上至下依次固接高压脱氮反应器12、固液分离器13、除氟反应器14以及超声分离洗涤器15,高压脱氮反应器12连通输气管121一端,输气管121另一端穿过外壳11并连通储气罐122,固液分离器13连通第一输液管131一端,第一输液管131另一端穿过外壳11并连通第一储液罐132,超声分离洗涤器15连通第二输液管151一端,第二输液管151另一端穿过外壳11并连通第二储液罐152;

40.圆盘造粒机2包括固定座部件21、圆盘造粒部件22以及均匀加水部件23,圆盘造粒部件22以及均匀加水部件23均固接在固定座部件21上;

41.均匀加水部件23包括竖支架233、l型支架236以及电机仓238,竖支架233顶面两侧固接两个铰板234,l型支架236底面两侧固接两个铰轴235,两个铰轴235分别转动连接两个铰板234,电机仓238位于l型支架236下方,其中一个铰轴235端部穿过铰板234并水平固接传动杆2312,传动杆2312远离铰轴235一端固接上轴杆2313,电机仓238端部转动连接转盘2310,转盘2310边缘处水平固接下轴杆2311,下轴杆2311转动连接连杆2314底端,连杆2314顶端转动连接上轴杆2313,l型支架236远离铰轴235一端固接喷洒头237,电机仓238内固接减速电机239,减速电机239转轴端固接转盘2310中心位置,在圆盘造粒机2的均匀加水部件23上设置了转盘2310,转盘2310在减速电机239作用下发生转动,通过转盘2310上的下轴杆

2311带动连杆2314摆动,进而连杆2314通过传动杆2312带动l型支架236摆动,使得喷洒头237在造粒圆盘222半径范围内往复摆动,使得洒水更加均匀,保证内部物料在混合时更加均匀快速。

42.实施例2:

43.请参阅图2-9,为本发明第二个实施例,该实施例基于上一个实施例,高压脱氮反应器12底面连通第一短管123顶端,第一短管123底端连通固液分离器13,固液分离器13底面中心位置连通第二短管133顶端,第二短管133底端连通除氟反应器14,除氟反应器14底面连通第三短管142顶端,第三短管142底端连通超声分离洗涤器15顶面,第一短管123上固接第一阀门124,第二短管133上固接第二阀门134,第三短管142上固接第三阀门143。

44.外壳11顶面固接铝灰进口111及主加水口112,铝灰进口111及主加水口112均连通高压脱氮反应器12,超声分离洗涤器15侧壁开设取渣口154,外壳11底面对应取渣口154同一水平位置转动连接取渣转门113,外壳11侧壁固接除氟剂加入口141及子加水口153,除氟剂加入口141连通除氟反应器14,子加水口153连通超声分离洗涤器15。

45.固定座部件21包括底座211,底座211顶面两侧分别固接两个侧板212,两个侧板212顶面之间水平固接主轴213,主轴213转动连接转块214底部,转块214底部水平固接阻尼套2110,阻尼套2110过盈配合在主轴213外侧。

46.转块214底面一侧垂直固接施力板2111,施力板2111与侧板212垂直,底座211顶面远离侧板212位置垂直固接第二铰接块218,施力板2111中心位置靠近第二铰接块218一侧垂直开设垂直槽215,垂直槽215内滑动连接滑块216,滑块216侧壁固接第一铰接块217,第一铰接块217转动连接电动推杆219一端,电动推杆219另一端转动连接第二铰接块218,通过电动推杆219对施力板2111施力可以改变转块214的转动角度,如此一来即可调整造粒圆盘222的角度位置,在加水的初期,水与物料还未混合,此时使得造粒圆盘222水平,可以避免水溅出,待到水与物料混合后在调整至倾斜角度造粒,使用更加方便。

47.圆盘造粒部件22包括底盘221,底盘221顶面转动连接造粒圆盘222,底盘221固接在转块214顶面,底盘221一侧固接刮边组件223,底盘221内固接圆盘电机224,圆盘电机224转轴端固接造粒圆盘222底面中心位置,造粒圆盘222底面固接滑环226,底盘221顶面开设环槽225,滑环226转动连接在环槽225内。

48.刮边组件223包括水平固接在底盘221一侧的支撑横板2231,支撑横板2231远离底盘221一端垂直固接垂直板2232底端,垂直板2232顶端水平固接顶板2233,顶板2233位于造粒圆盘222上方,顶板2233底面均匀固接多个第一立杆2234,多个第一立杆2234底端固接平刮板2235,平刮板2235接触造粒圆盘222底面,平刮板2235靠近造粒圆盘222边缘一端顶面垂直固接侧刮板2236,侧刮板2236接触造粒圆盘222内侧壁,侧刮板2236顶端垂直固接第二立杆2237,第二立杆2237顶端固接顶板2233底面,刮边组件223主要用来将挂壁的浆料刮除,避免物料浪费。

49.均匀加水部件23还包括水箱231,水箱231顶面固接水泵232,水泵232固接在竖支架233底端,竖支架233内开设第一通口2315,l型支架236内开设第二通口2316,第一通口2315及第二通口2316内间隙配合输水管2317,输水管2317一端连通水泵232、另一端连通喷洒头237,水箱231固接在底座211顶面,喷洒头237位于造粒圆盘222上方,水箱231连通添水口3218。

50.实施例3:

51.本发明第三个实施例,该实施例基于上一个实施例,提供一种铝灰资源化利用生产陶粒的装置及方法,包括以下步骤:

52.步骤一铝灰除氮:将铝灰和水分别由铝灰进口111和主加水口112加入至高压脱氮反应器12中,进行浸出反应,其中产生的氮气由第一输气管121输送至储气罐122内,打开第一阀门124将浸出反应得到的浆料加入至固液分离器13中进行固液分离,得到的液相水解液由第一输液管131输送至第一储液罐132内,得到的固相为除氮水解渣,其中得到的氮气可以用来制作氨水时使用,得到的水解液可以用来制作铵盐,提高废物利用率;

53.步骤二铝灰除氟:打开第二阀门134将步骤一所得除氮水解渣输入至除氟反应器14内,同时将除氟剂由除氟剂加入口141加入至除氟反应器14内,使得除氮水解渣与除氟剂进行除氟反应,反应完毕后打开第三阀门143将除氟混合物加入至超声分离洗涤器15内,并由子加水口153想超声分离洗涤器15内加入水与除氟混合物进行固液分离,得到液相为除氟液由第二输液管151输入至第二储液罐152内,得到的固相为清洁渣由取渣口154处取出备用,得到的除氟溶液含有较多的氟,可以用来制作氟化钙;

54.步骤三混合:将步骤二所得清洁渣与水泥、粉煤灰加入至混合设备内搅拌混合得到粉体;

55.步骤四造粒:将步骤三所得粉体加入圆盘造粒机2内的造粒圆盘222中,并依次加入激发剂、造孔剂、水玻璃,此时保持造粒圆盘222为水平状态,待内部物料混合均匀后启动水泵232向造粒圆盘222内加水,待水与内部物料混合均匀后,通过启动电动推杆219使得造粒圆盘222倾斜进行造粒,得到坯料;

56.步骤五冷却:将步骤四所得坯料陈化后加入水浴锅中蒸养,室温冷却后得到成品陶粒。

57.步骤一中浸出反应的过程中进行至少一次的加压及泄压操作。

58.步骤四中加水量为每100克内部物料加入30毫升水。

59.实施例4:

60.本发明制作步骤如下:步骤一铝灰除氮:将铝灰和水分别由铝灰进口111和主加水口112加入至高压脱氮反应器12中,进行浸出反应,其中产生的氮气由第一输气管121输送至储气罐122内,打开第一阀门124将浸出反应得到的浆料加入至固液分离器13中进行固液分离,得到的液相水解液由第一输液管131输送至第一储液罐132内,得到的固相为除氮水解渣,其中得到的氮气可以用来制作氨水时使用,得到的水解液可以用来制作铵盐,提高废物利用率;步骤二铝灰除氟:打开第二阀门134将步骤一所得除氮水解渣输入至除氟反应器14内,同时将除氟剂由除氟剂加入口141加入至除氟反应器14内,使得除氮水解渣与除氟剂进行除氟反应,反应完毕后打开第三阀门143将除氟混合物加入至超声分离洗涤器15内,并由子加水口153想超声分离洗涤器15内加入水与除氟混合物进行固液分离,得到液相为除氟液由第二输液管151输入至第二储液罐152内,得到的固相为清洁渣由取渣口154处取出备用,得到的除氟溶液含有较多的氟,可以用来制作氟化钙;步骤三混合:将步骤二所得清洁渣与水泥、粉煤灰加入至混合设备内搅拌混合得到粉体;步骤四造粒:将步骤三所得粉体加入圆盘造粒机2内的造粒圆盘222中,并依次加入激发剂、造孔剂、水玻璃,此时保持造粒圆盘222为水平状态,待内部物料混合均匀后启动水泵232向造粒圆盘222内加水,待水与内

部物料混合均匀后,通过启动电动推杆219使得造粒圆盘222倾斜进行造粒,得到坯料;步骤五冷却:将步骤四所得坯料陈化后加入水浴锅中蒸养,室温冷却后得到成品陶粒。本发明增设了预处理设备1,在利用铝灰时先进行除氟除氮工艺,避免了成品陶粒中含有较多的有害元素的现象,同时在除氟除氮中产生的氮气、水解液及含氟溶液均可以再次利用,分别作为用来制作氨水、铵盐及氟化钙的原料,提高了废物利用率,同时本发明圆盘造粒机2中设置了均匀加水部件23,在减速电机239作用下使得喷洒头237在造粒圆盘222半径范围内往复摆动,使得洒水更加均匀,保证内部物料在混合时更加均匀快速、并且造粒圆盘222的角度位置可以通过电动推杆219进行调整,在加水的初期,水与物料还未混合时,此时使得造粒圆盘222水平,可以避免水溅出,待到水与物料混合后在调整至倾斜角度造粒,使用更加方便。

61.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1