一种双固废污泥制备除氟分离柱填料的方法

1.本发明属于固废资源化和化工分离技术领域,涉及污泥基复合分离柱填料的制备,尤其涉及一种双固废污泥基除氟分离柱填料的制备方法。

背景技术:

2.电镀污泥是指电镀废水在处理过程中所产生的附属产物,通常含有铬、铁、镍、铜和锌等重金属及其可溶性盐类。由于电镀污泥成分复杂、含水率高、cod高、特别是重金属含量高使其成为一种典型的危险固体废弃物。自2018年起,中国电镀污泥的产生量达到3.97亿吨,并呈现逐年增长的趋势。由于电镀污泥中重金属等有害物质性质不稳定,在环境中具有迁移性,导致在生物体内积累;此外,重金属在外部环境作用下会流入环境,分布在水体、大气和土壤中,对人类健康和生态环境造成不可预估的危害。

3.自来水絮凝污泥是自来水厂利用混凝工艺处理原水的过程中所产生的固体废弃物,其主要成分有无机矿物颗粒、混凝剂残渣以及少量的有机物等,随着居民用水量不断增加,自来水絮凝污泥的产量与日俱增。目前,大部分污泥没有得到妥善处理,简单且粗犷的处置方式不仅会对环境造成二次污染,而且势必会危害人类健康。因此,污泥处理形式严峻,污泥中重金属的回收、固化、处理和应用的研究势在必行。现代工业的迅速发展推动了对镍、铝资源需求的激增,而电镀污泥和自来水絮凝污泥通常含有高浓度的镍、铝等金属元素,传统的污泥处理方式不仅存在重金属缓慢释放造成二次污染的风险,还会严重浪费镍等重金属资源。因此,如何实现镍等重金属的回收利用,对于减少环境污染,实现固体废物的资源化利用具有重要意义。

4.氟是一种重要的微量生命元素,环境中氟过量或缺乏都会导致机体产生疾病,氟污染可以使动、植物中毒,影响农业和牧业的生产。现代工业进程的加快导致含氟废水逐年增加,对生态和环境造成极大危害,探索含氟废水的高效环保处理途径成为世界各国研究的热点。氟化物分布受地质环境的影响,氟污染的来源主要分为天然地质资源污染和工业“三废”污染,氟以离子形态大量存在于水体中,对于饮水安全构成严重威胁。世界卫生组织(who)规定饮用水中氟离子的最大允许含有量为1.5mg/l,去除废水中氟离子成为亟待解决的问题。

5.目前,饮水中去除氟离子的技术可分为两大类:沉淀法和吸附法。沉淀法虽然可以去除一定的氟离子,但是其产生大量的沉淀污泥,易造成二次污染,工艺较复杂,且水中会溶解一定的铝、铁等沉淀剂成分,对人体健康不利。在众多除氟方法中,吸附法因其价格低廉,容易操作,高效环保,在我国饮水除氟中应用最广,并且效果显著。然而,对于大规模的饮水处理,部分氟分离材料存在价格昂贵、制备工艺复杂、吸附量低、适用ph范围很窄的缺陷。因此,亟需开发一种经济、可持续、低能耗、高效的材料用于除去废水中氟离子。

技术实现要素:

6.针对上述现有技术中存在的不足,本发明的目的是以电镀污泥和自来水絮凝污泥

为原料,通过预处理、水热和高温活化等技术手段,制备得到一种双固废污泥基除氟分离柱填料,以更高效率吸附废水中氟离子。

7.技术方案:

8.一种双固废污泥基除氟分离柱填料的制备方法,包括如下步骤:

9.a)污泥预处理:取电镀污泥和自来水絮凝污泥分别于60~200℃恒温干燥3~8h,研磨、过筛,得粒径小于100μm的粉末,400~800℃煅烧4~8h,得预处理电镀污泥和自来水絮凝污泥;

10.b)水热活化:按预处理的电镀污泥中的镍与自来水絮凝污泥中的铝以摩尔比为3:1~1:3计,混匀后加入到0.1~0.35mol/l的晶体结构导向剂溶液中,搅拌均匀后,转移至反应釜中,120~220℃水热反应10~35h,冷却至室温后,用去离子水和无水乙醇洗涤3~6次,冷却、过滤,80~150℃干燥6~12h,得污泥基复合材料;

11.c)高温活化:将所得污泥基复合材料程序升温至200~350℃烧结4~8h,再程序升温至450~550℃保温2~8h,得除氟分离柱填料。

12.本发明较优公开例中,步骤a)中所述电镀污泥中镍的质量含量不低于10%,所述自来水絮凝污泥中铝的质量含量不低于10%。

13.本发明较优公开例中,步骤b)中所述晶体结构导向剂为氯化铵、六亚甲基四胺和尿素中的一种或多种混合,优选六亚甲基四胺和氯化铵以任意比混合。

14.本发明较优公开例中,步骤c)中所述程序升温速率为5~15℃/min,焙烧氛围为空气。

15.根据本发明所述方法制得的填料,具有二维纳米片结构,片状直径为50~500nm,厚度为10~30nm。

16.进一步的,填料的主要成分由二氧化硅、氧化钙、氧化镁、氧化镍、氧化铝和氧化铁构成,比表面积不低于100m2/g,其中,所述氧化铝、氧化镍和氧化镁以复合氧化物的形式存在;所述氧化镍质量百分比不低于10%、氧化铝质量百分比不低于10%、二氧化硅质量百分比不高于40%、氧化钙质量百分比不高于10%、氧化镁质量百分比不高于5%。

17.将所制得除氟分离柱填料,应用于除去废水中的氟离子。

18.本发明的优点:

19.1)通过回收利用电镀污泥和自来水絮凝污泥,资源化制备除氟分离柱填料,实现含氟废水的有效处理,具有“变废为宝”和“以废治废”的特色;

20.2)电镀污泥和自来水絮凝污泥经预处理、水热和高温活化等技术手段处理后,污泥结构逐步有序化,有效改善污泥孔结构。所制备的除氟分离柱填料具有比表面积大、孔隙率高、除氟效果优异的特点;

21.3)通过高温活化的方式使得填料的介孔结构得到优化,有利于氟离子的吸附分离,同时高温活化能够丰富其表面的氟离子吸附位点,有利于进一步增加填料对氟离子的吸附量;

22.4)研究表明将所述填料填充在直径为1~5cm的分离柱内,填充高度为2~10cm时,使用柱分离的形式除氟较为高效、经济;

23.5)从有毒有害污泥到除氟分离柱填料的转变,具有原材料低廉易得的特点;将电镀污泥、自来水污泥和含氟废水处理有机结合,可同步解决污泥固废污染和水污染问题。

24.有益效果

25.本发明通过回收利用电镀污泥和自来水絮凝污泥,资源化制备除氟分离柱填料,实现含氟废水的有效处理,所制得的除氟分离柱填料具有比表面积大,孔隙率高,除氟效果优异等的特点,可用于废水中过量氟离子的去除以解决高能耗和环境污染问题,符合国家科技发展导向的“绿色环保”、“变废为宝,以废治废”和“循环经济”等理念,具有良好的工业应用前景。

附图说明

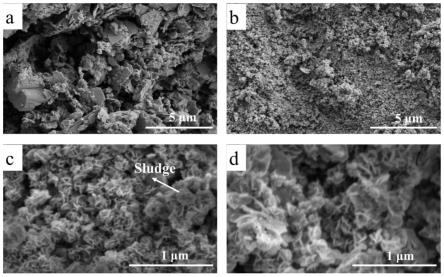

26.图1.实施例1所述电镀污泥(a)、自来水絮凝污泥(b)、不同放大倍数下的除氟分离柱填料(c-d)的sem图。

具体实施方式

27.下面结合实施例对本发明进行详细说明,以使本领域技术人员更好地理解本发明,但本发明并不局限于以下实施例。

28.实施例1

29.一种双固废污泥制备除氟分离柱填料的方法,包括如下步骤:

30.a)污泥预处理:取电镀污泥于120℃干燥8h,研磨、过筛,得粒径小于100μm的粉末,400℃煅烧8h,得预处理电镀污泥;取自来水絮凝污泥于150℃干燥8h,研磨、过筛,得粒径小于100μm的粉末,450℃煅烧8h,得预处理自来水絮凝污泥;

31.b)水热活化:将2.24g六亚甲基四胺和0.53g氯化铵溶于100ml去离子水中制得晶体结构导向剂,取15.32g预处理的电镀污泥(含镍量为10.12%)与2.12g自来水絮凝污泥(含铝量为17.84%)混匀后加入到晶体结构导向剂中,搅拌30min至混合均匀后,转移至反应釜中,120℃水热反应35h,冷却至室温后,用去离子水和无水乙醇洗涤5次,冷却、过滤,80℃干燥12h,得污泥基复合材料;

32.c)高温活化:将所得污泥基复合材料程序升温至200℃烧结8h,再程序升温至450℃保温8h,得除氟分离柱填料。

33.分离应用:

34.将所制得填料填充在直径为2cm的分离柱内,填充高度为4cm,以石英棉对空隙进行填充后,用ar气进行净化。将该分离柱放入到200ml 100mg/l的氟化钠溶液中,静态吸附12h,测量吸附前后氟离子浓度,氟离子去除率可达92.1%,处理后残氟含量达到饮用水标准。

35.本实施例所制得的电镀污泥(a)、自来水絮凝污泥(b)、不同放大倍数下的除氟分离柱填料(c-d)的sem图如图1所示,在两种表面粗糙且不均匀的污泥表面原位生长了二维纳米片结构,纳米片呈团簇状分布,平均直径为50~500nm。高温活化后填料的介孔面积显著增大,有利于氟离子的吸附分离,同时高温活化能够丰富其表面的氟离子吸附位点,有利于进一步增加填料对氟离子的吸附量。

36.实施例2

37.一种双固废污泥制备除氟分离柱填料的方法,包括如下步骤:

38.a)污泥预处理:取电镀污泥于140℃干燥7h,研磨、过筛,得粒径小于100μm的粉末,

500℃煅烧8h,得预处理电镀污泥;取自来水絮凝污泥于160℃干燥7h,研磨、过筛,得粒径小于100μm的粉末,520℃煅烧8h,得预处理自来水絮凝污泥;

39.b)水热活化:将1.41g六亚甲基四胺和0.27g氯化铵溶于100ml去离子水中制得晶体结构导向剂,取11.49g预处理的电镀污泥(含镍量为10.74%)与1.32g自来水絮凝污泥(含铝量为16.41%)混匀后加入到晶体结构导向剂中,搅拌30min至混合均匀后,转移至反应釜中,140℃水热反应32h,冷却至室温后,用去离子水和无水乙醇洗涤5次,冷却、过滤,90℃干燥12h,得污泥基复合材料;

40.c)高温活化:将所得污泥基复合材料程序升温至220℃烧结8h,再程序升温至460℃保温8h,得除氟分离柱填料。

41.分离应用:

42.将所制得填料填充在直径为1cm的分离柱内,填充高度为5cm,以石英棉对空隙进行填充后,用ar气进行净化。将该分离柱放入到200ml 100mg/l的氟化钠溶液中,静态吸附12h,测量吸附前后氟离子浓度,氟离子去除率可达92.4%。处理后残氟含量达到饮用水标准。

43.实施例3

44.一种双固废污泥制备除氟分离柱填料的方法,包括如下步骤:

45.a)污泥预处理:取电镀污泥于160℃干燥6h,研磨、过筛,得粒径小于100μm的粉末,600℃煅烧5h,得预处理电镀污泥;取自来水絮凝污泥于180℃干燥6h,研磨、过筛,得粒径小于100μm的粉末,600℃煅烧5h,得预处理自来水絮凝污泥;

46.b)水热活化:将4.21g六亚甲基四胺和0.27g氯化铵溶于100ml去离子水中制得晶体结构导向剂,取7.66g预处理的电镀污泥(含镍量为11.24%)与2.83g自来水絮凝污泥(含铝量为15.96%)混匀后加入到晶体结构导向剂中,搅拌30min至混合均匀后,转移至反应釜中,150℃水热反应32h,冷却至室温后,用去离子水和无水乙醇洗涤5次,冷却、过滤,100℃干燥10h,得污泥基复合材料;

47.c)高温活化:将所得污泥基复合材料程序升温至240℃烧结6h,再程序升温至480℃保温6h,得除氟分离柱填料。

48.分离应用:

49.将所制得填料填充在直径为3cm的分离柱内,填充高度为4cm,以石英棉对空隙进行填充后,用ar气进行净化。将该分离柱放入到200ml 100mg/l的氟化钠溶液中,静态吸附12h,测量吸附前后氟离子浓度,氟离子去除率可达93.6%。处理后残氟含量达到饮用水标准。

50.实施例4

51.一种双固废污泥制备除氟分离柱填料的方法,包括如下步骤:

52.a)污泥预处理:取电镀污泥于180℃干燥5h,研磨、过筛,得粒径小于100μm的粉末,620℃煅烧5h,得预处理电镀污泥;取自来水絮凝污泥于180℃干燥5h,研磨、过筛,得粒径小于100μm的粉末,650℃煅烧5h,得预处理自来水絮凝污泥;

53.b)水热活化:将1.25g尿素和0.53g氯化铵溶于100ml去离子水中制得晶体结构导向剂,取15.32g预处理的电镀污泥(含镍量为10.51%)与2.13g自来水絮凝污泥(含铝量为16.97%)混匀后加入到晶体结构导向剂中,搅拌30min至混合均匀后,转移至反应釜中,170

℃水热反应28h,冷却至室温后,用去离子水和无水乙醇洗涤5次,冷却、过滤,120℃干燥8h,得污泥基复合材料;

54.c)高温活化:将所得污泥基复合材料程序升温至250℃烧结5h,再程序升温至470℃保温6h,得除氟分离柱填料。

55.分离应用:

56.将所制得填料填充在直径为5cm的分离柱内,填充高度为3cm,以石英棉对空隙进行填充后,用ar气进行净化。将该分离柱放入到200ml 100mg/l的氟化钠溶液中,静态吸附12h,测量吸附前后氟离子浓度,氟离子去除率可达94.7%。处理后残氟含量达到饮用水标准。

57.实施例5

58.一种双固废污泥制备除氟分离柱填料的方法,包括如下步骤:

59.a)污泥预处理:取电镀污泥于200℃干燥3h,研磨、过筛,得粒径小于100μm的粉末,530℃煅烧5h,得预处理电镀污泥;取自来水絮凝污泥分别于250℃干燥3h,研磨、过筛,得粒径小于100μm的粉末,550℃煅烧5h,得预处理自来水絮凝污泥;

60.b)水热活化:将0.65g尿素和0.27g氯化铵溶于100ml去离子水中制得晶体结构导向剂,取5.75g预处理的电镀污泥(含镍量为11.02%)与1.51g自来水絮凝污泥(含铝量为17.67%)混匀后加入到晶体结构导向剂中,搅拌30min至混合均匀后,转移至反应釜中,200℃水热反应24h,冷却至室温后,用去离子水和无水乙醇洗涤5次,冷却、过滤,150℃干燥6h,得污泥基复合材料;

61.c)高温活化:将所得污泥基复合材料程序升温至300℃烧结4h,再程序升温至500℃保温4h,得除氟分离柱填料。

62.分离应用:

63.将所制得填料填充在直径为3cm的分离柱内,填充高度为5cm,以石英棉对空隙进行填充后,用ar气进行净化。将该分离柱放入到200ml 100mg/l的氟化钠溶液中,静态吸附12h,测量吸附前后氟离子浓度,氟离子吸附量可达93.8%。处理后残氟含量达到饮用水标准。

64.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1