一种基于3D打印装置的微流控芯片制备方法与流程

一种基于3d打印装置的微流控芯片制备方法

技术领域

1.本发明涉及微流控芯片技术领域,尤其涉及一种基于3d打印装置的微流控芯片制备方法。

背景技术:

2.微流控芯片技术是把生物、化学、医学分析过程的样品制备、反应、分离、检测等基本操作单元集成到一块微米尺度的芯片上,自动完成分析全过程,由于它在生物、化学、医学等领域的巨大潜力,已经发展成为一个生物、化学、医学、流体、电子、材料、机械等学科交叉的崭新研究领域,

3.微流控技术,一种在至少有一个维度(如深度或宽度等)是微米尺寸的装置里,完成材料合成、试剂分析等过程的技术,微流控技术的一个明显特征是微通道内的流体主要受粘滞力控制,而非惯性力,与传统方法相比,微流控技术合成微/纳米粒子具有众多优点,首先,与微流控工艺相比,常规的间歇法具有浓度梯度高、传质/传热效率低的缺点,导致合成过程中,很难将试剂控制在大体积的溶液中;此外,由于微/纳米粒子逐步积累过程中,容易对材料的合成造成影响,因此传统方法很难获得大量具有相同结构或性能的微/纳米材料,然而,微流控方法具有微小的尺度,其浓度梯度较低,传质/传质效率较高,微流控技术具有平行堆积法而不是逐步堆积法的优点,从而可以精确地控制材料合成过程中各阶段的反应动力学参数,此外,相较于传统方法,小型化设计的微流控芯片将产生更少的废物。

4.目前用于微流控芯片加工的材料主要包括单晶硅片、玻璃、石英和各种有机聚合物等,硅具有良好的化学惰性和热稳定性,但却存在着易碎、价格偏高、不透光等缺点,因此在微流控芯片的应用中受到限制;玻璃和石英材料虽然具有很好的电渗性质和光学性质,可采用标准的蚀刻工艺加工,但加工成本较高,封接难度较大。近年来,pdms等聚合物材料因其具有成本低,化学性质稳定,加入固化剂后易制得具有模具结构的微流道,同时便于加工和封装,正逐渐成为应用最广泛的聚合物材料;20世纪90年代末产生了一种新的微图形复制技术,该技术用弹性模代替了光刻中使用的硬模产生微形状和微结构,被称为软光刻技术,后来,软光刻泛指非传统光刻工艺制作阳模的工艺。软光刻工艺是一类将为图形转印到一个基底表面上的工艺集合,软光刻的关键是制备弹性模印章,但这种工艺十分依赖光刻类微加工,要获得所需的微通道,需要首先利用光刻工艺构建出相应图形的阳模或模板,通过浇铸可固化的聚合物,或者通过热压膜或压纹工艺,使该聚合物的表面图形化。软光刻技术制备pdms微流控芯片阳模的方法主要包括:精密机械加工法、掩模光刻法、激光直接成型法、光刻掩模液膜法、打印掩模液模法、固体印刷法、石墨打印法、打印收缩法、刻蚀铜板模具法、石蜡打印法、微喷射液膜法。但是这些方法仍有许多局限性,存在着制备过程繁琐、设备成本高等问题。例如精密机械加工法需要昂贵的精密加工设备,同时转印过程中高聚物与铝材结合面容易变形。激光直接成型法需要昂贵的飞秒激光器,并且难以实现大面积的pdms微结构制作。以石墨打印法制备pdms阳模的方法中存在着微流道边缘与表面较粗糙的缺点。微喷射液膜法制备的微流控芯片存在基底需要进行亲水处理的复杂步骤,同时微

流控芯片液体阳模只能利用一次,无法多次使用。

5.所以,需要设计一种基于3d打印装置的微流控芯片制备方法来解决上述问题。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种基于3d打印装置的微流控芯片制备方法。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种基于3d打印装置的微流控芯片制备方法,包括以下步骤:

9.s1、材料、试剂、仪器与软件的准备:

10.制备前,准备试剂:菜籽油、36%浓度的乙酸试剂与tritonx-100试剂;

11.准备材料:软管(0.5mm*1mm)与塑料镊子;

12.准备仪器:便携式计算机、恒流泵、超纯水器、超声清洗机与烘箱;

13.准备软件:solidworks、comsolmultiphysics、originpro与matlab。

14.s2、微流控芯片设计图的绘制:

15.使用solidworks专业绘图软件绘制微流控芯片的设计图。

16.s3、comsol仿真:

17.选择comsolmultiphysics软件对微通道进行仿真,该软件是一个多物理场仿真软件,可以对多个物理场进行同时仿真,主要研究了层流和稀物质传递,两种物理场,层流表现流体在通道内的速度变化,稀物质传递表现反应物离子在微通道中的浓度变化。

18.s4、3d打印制备微流控芯片:

19.在solidworks软件中设计好三维模型图后,将其转换为标准的3d打印文件格式,即标准三角语言,stl文件通过三角剖分来描述三维模型的表面几何形状,三角剖分的数量决定了三维数字模型的分辨率,在打印之前,stl文件需要将模型转换成一系列的薄层,生成一个g-code文件,即特定3d打印机的指令文件,最终实现微流控芯片的3d打印制备。

20.s5、微流控芯片的清洗:

21.3d打印制备得到的微流控芯片以石蜡为支撑材料,支撑材料将覆盖在微流控芯片表面,并堵住通道,利用石蜡易溶于热油的特性对微流控芯片进行清洗,微流控芯片的清洗分为外部支撑材料的去除和内部支撑材料的去除。

22.s6、借助仿真计算扩散效率指导微流控芯片的设计:

23.(1)调控参数:微流控技术高度的可控性原因之一在于具有多种多样的调控参数,将这些调控参数分为微流控芯片结构类调控参数和非结构类调控参数,结构类调控参数是指改变芯片的形状、尺寸等,包括微流控通道的长度、深度、宽度和出口结构等,非结构类调控参数包括入口流量比、通道内总流量和材料的浓度比;

24.(2)影响因素:调控参数作为主动控制因素,起着控制产物性能的作用,这些调控参数是通过一系列影响因素间接影响着产物的性能的,通过研究调控参数对影响因素的作用情况,有助于更好地理解海藻酸钙的合成过程。这些影响因素包括混合效率、扩散效率、滞留时间、离子的扩散速度、滞留时间、混合时间、速度场、浓度场和交联时间;

25.(3)对结构类调控参数的调控:结构类调控参数包括芯片长度、宽度、深度以及出口形状。

26.作为本发明的一种优选技术方案,微流控芯片设计图的绘制的具体方法如下:

27.s1、新建零件后,选择基准面,根据微流控芯片的不同平面绘制二维草图;

28.s2、对不同基准面上的二维草图进行拉伸、切除等操作;

29.s3、对微流控芯片零件图进行渲染等操作;

30.s4、得到的微通道设计图用于仿真,绘制的微流控芯片设计图用于3d打印。

31.作为本发明的一种优选技术方案,微流控芯片的清洗的具体方法如下:

32.s1、去除外部支撑材料;

33.s2、将微流控芯片放置在3层报纸上,置于烘箱内;

34.s3、70℃加热30分钟;

35.s4、加热的同时,准备好65℃热的超纯水;

36.s5、等待外部石蜡融化;

37.s6、用镊子取出放入热水中;

38.s7、清洗内部支撑材料;

39.s8、借助蠕动泵,缓慢将75"c食用油导入微流控芯片通道;

40.s9、当清洗一个出口时,堵住其他几个出口,每个出口清洗15-30分钟;

41.s10、关掉加热器和蠕动泵,用超纯水清洗微流控芯片内部通道1小时以上,直到没有油状液滴出现;

42.s11、吹干微流控芯片。

43.本发明创新性地使用3d打印的方法制备中央水流结构的微流控芯片,这一设计是中央水流为离子交联提供缓冲带,反应离子通过扩散的方式实现混合,使得反应有序地进行。同时,本发明创新性地增加出口分流结构,起到分离未反应离子的作用。其次,借助comsol multiphysics软件的仿真,对芯片的浓度场和速度场进行研究。由于较慢的扩散速率,将带来较慢的反应速率和离子交联速率,最终可以得到更有秩序的交联过程,在一定的范围内,芯片的深度越小,扩散越慢,宽度越大,扩散越慢,在利用微流控平台制备海藻酸钙为凝胶的调控参数分为结构参数和非结构参数,其中,结构参数包括微流控芯片的长度、宽度、深度、出口形状等,非结构参数包括反应物浓度、流体在通道内的总流量以及反应物在入口处的流量比等。在调控的过程中,这些调控参数会通过速度场或者浓度场间接控制影响因素。其中,所述影响因素包括混合效率、扩散效率、滞留时间、混合时间、速度场分布、浓度场分布以及交联速率等。最后,通过3d打印技术制备出微流控芯片,微流控芯片的通道内部和外部被支撑材料填充,通过热的食用油将填充物石蜡清洗干净。最后,通过荧光实验验证了微流控通道可以以层流方式通过扩散机制混。

附图说明

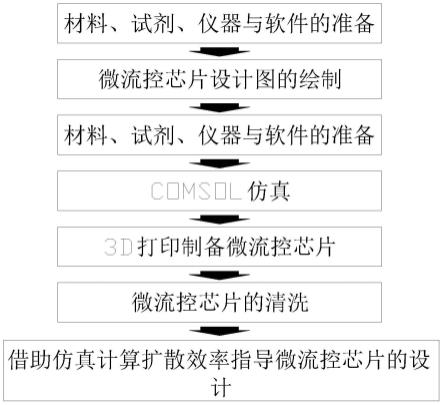

44.图1为本发明提出的一种基于3d打印装置的微流控芯片制备方法的结构示意图。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

46.参照图1,一种基于3d打印装置的微流控芯片制备方法,其特征在于,包括以下步

骤:

47.s1、材料、试剂、仪器与软件的准备:

48.制备前,准备试剂:菜籽油、36%浓度的乙酸试剂与tritonx-100试剂;

49.准备材料:软管(0.5mm*1mm)与塑料镊子;

50.准备仪器:便携式计算机、恒流泵、超纯水器、超声清洗机与烘箱;

51.准备软件:solidworks、comsolmultiphysics、originpro与matlab。

52.s2、微流控芯片设计图的绘制:

53.使用solidworks专业绘图软件绘制微流控芯片的设计图。

54.s3、comsol仿真:

55.选择comsolmultiphysics软件对微通道进行仿真,该软件是一个多物理场仿真软件,可以对多个物理场进行同时仿真,主要研究了层流和稀物质传递,两种物理场,层流表现流体在通道内的速度变化,稀物质传递表现反应物离子在微通道中的浓度变化。

56.s4、3d打印制备微流控芯片:

57.在solidworks软件中设计好三维模型图后,将其转换为标准的3d打印文件格式,即标准三角语言,stl文件通过三角剖分来描述三维模型的表面几何形状,三角剖分的数量决定了三维数字模型的分辨率,在打印之前,stl文件需要将模型转换成一系列的薄层,生成一个g-code文件,即特定3d打印机的指令文件,最终实现微流控芯片的3d打印制备。

58.s5、微流控芯片的清洗:

59.3d打印制备得到的微流控芯片以石蜡为支撑材料,支撑材料将覆盖在微流控芯片表面,并堵住通道,利用石蜡易溶于热油的特性对微流控芯片进行清洗,微流控芯片的清洗分为外部支撑材料的去除和内部支撑材料的去除。

60.s6、借助仿真计算扩散效率指导微流控芯片的设计:

61.(1)调控参数:微流控技术高度的可控性原因之一在于具有多种多样的调控参数,将这些调控参数分为微流控芯片结构类调控参数和非结构类调控参数,结构类调控参数是指改变芯片的形状、尺寸等,包括微流控通道的长度、深度、宽度和出口结构等,非结构类调控参数包括入口流量比、通道内总流量和材料的浓度比;

62.(2)影响因素:调控参数作为主动控制因素,起着控制产物性能的作用,这些调控参数是通过一系列影响因素间接影响着产物的性能的,通过研究调控参数对影响因素的作用情况,有助于更好地理解海藻酸钙的合成过程。这些影响因素包括混合效率、扩散效率、滞留时间、离子的扩散速度、滞留时间、混合时间、速度场、浓度场和交联时间;

63.(3)对结构类调控参数的调控:结构类调控参数包括芯片长度、宽度、深度以及出口形状。

64.参照图1,一种基于3d打印装置的微流控芯片制备方法,其特征在于,微流控芯片设计图的绘制的具体方法如下:

65.s1、新建零件后,选择基准面,根据微流控芯片的不同平面绘制二维草图;

66.s2、对不同基准面上的二维草图进行拉伸、切除等操作;

67.s3、对微流控芯片零件图进行渲染等操作;

68.s4、得到的微通道设计图用于仿真,绘制的微流控芯片设计图用于3d打印。

69.参照图1,一种基于3d打印装置的微流控芯片制备方法,其特征在于,微流控芯片

的清洗的具体方法如下:

70.s1、去除外部支撑材料;

71.s2、将微流控芯片放置在3层报纸上,置于烘箱内;

72.s3、70℃加热30分钟;

73.s4、加热的同时,准备好65℃热的超纯水;

74.s5、等待外部石蜡融化;

75.s6、用镊子取出放入热水中;

76.s7、清洗内部支撑材料;

77.s8、借助蠕动泵,缓慢将75"c食用油导入微流控芯片通道;

78.s9、当清洗一个出口时,堵住其他几个出口,每个出口清洗15-30分钟;

79.s10、关掉加热器和蠕动泵,用超纯水清洗微流控芯片内部通道1小时以上,直到没有油状液滴出现;

80.s11、吹干微流控芯片。

81.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1