一种通过废旧锂电池负极石墨制备染料吸附剂的方法

1.本发明属于锂电池回收技术领域,具体涉及到一种通过废旧锂电池负极石墨制备染料吸附剂的方法。

背景技术:

2.近年来,锂离子电池因其具有良好的电化学性质,如高能量密度,相对稳定的充放电性能等,在日常消费类电子产品、电动汽车,以及清洁能源电化学储能等应用市场得到了广泛应用。然而,由于锂电池有限的寿命,2020年我国动力电池累计退役量约20万吨(约25gwh),预计2025年累计退役量将达78万吨。废旧锂电池中含有贵金属、电池级石墨、有机电解液等组分,如此大量的废旧锂电池若不能得到合理回收,必然带来复杂的环境问题以及产生巨大的资源浪费。

3.目前,国内对于退役锂电池正极贵金属的回收利用方法已有了较为深入的研究。如中国发明专利《一种废旧锂电池正极活性材料的回收方法》(杨学兵等,专利号:cn202010268776.7),利用等离子体技术,在低温条件下使得废旧锂电池铝集流体与正极活性材料快速分离,实现了锂电池正极活性材料的高效回收;中国发明专利《一种多流程高效协同的退役锂离子电池正极回收方法》 (张光文等,专利号:cn202010660636.4),利用热解参数调控以及水力破碎方法,实现正极材料中高价态过渡金属离子的热还原及水溶性锂盐的浸出。

4.然而,锂电池负极石墨材料由于市场价格较低,其回收利用价值往往被忽视。据估算,石墨组分约占锂电池总质量的21%,以此类推2025年退役废石墨的量将达到16万吨以上,且锂电池废弃石墨具有纯度高、层间距大、氧化位点丰富等优良特性,对其进行高附加值升级利用将产生巨大的经济价值。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.本发明的其中一个目的是提供一种通过废旧锂电池负极石墨制备染料吸附剂的方法,实现了对废旧锂电池负极废石墨的回收再利用。

8.为解决上述技术问题,本发明提供了如下技术方案:一种通过废旧锂电池负极石墨制备染料吸附剂的方法,包括,

9.预处理,将废旧锂电池的负极粉末在清水内浸泡一段时间后进行过滤,并收集滤渣,将滤渣焙烧后收集残余的废石墨粉末;

10.球磨,将废石墨粉末进行机械球磨;

11.清洗,将球磨后的产物清洗并过滤,所得滤渣烘干为成品功能化石墨染料吸附剂。

12.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述球磨中,球磨所用的小球直径为2~10mm,球料比为10~14: 1。

13.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述球磨中,球磨时间为8~32小时。

14.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述球磨中,球磨时间为24小时。

15.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述预处理中,浸泡和过滤次数为3次,每次的浸泡时长为3~4 小时。

16.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述预处理中,焙烧在氮气气氛下进行,氮气流量为100m3/h。

17.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述预处理中,焙烧温度为500℃,焙烧时间为2小时。

18.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述清洗中,将球磨后的产物置于1mol/l盐酸溶液中,磁力搅拌24h清洗。

19.作为本发明通过废旧锂电池负极石墨制备染料吸附剂的方法的一种优选方案,其中:所述清洗中,清洗和过滤的次数为2次。

20.本发明的另一个目的是提供如上述任一项所述的方法得到的功能化石墨染料吸附剂。

21.与现有技术相比,本发明具有如下有益效果:

22.本发明采用机械球磨法成功将废旧石墨转化为有一定功能性的石墨材料,实现了对废旧锂电池负极废石墨的回收再利用。干式直接球磨法避免了化学试剂添加,在一定程度上降低了成本,另外本发明所采用的球料比相对较低,可以认为该法具有大批量处理废旧石墨的潜力。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

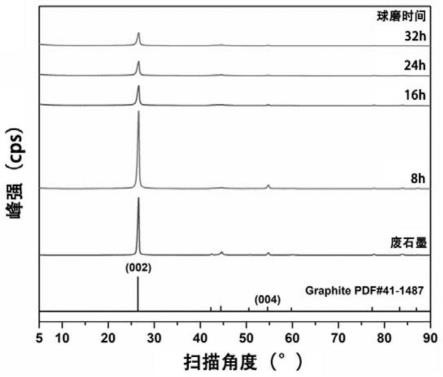

24.图1为本发明实施例1得到的功能化石墨染料吸附剂的xrd图;

25.图2为本发明实施例1得到的功能化石墨染料吸附剂的拉曼图;

26.图3为本发明实施例1得到的功能化石墨染料吸附剂的表面孔径、孔体积图;

27.图4为本发明实施例1得到的功能化石墨染料吸附剂对重金属铅、镉的吸附效果图;

28.图5为本发明实施例1得到的功能化石墨染料吸附剂对水体中亚甲基蓝染料的吸附效果图;

29.图6为本发明对比例1得到的石墨的xrd图;

30.图7为本发明对比例1得到的石墨的拉曼图;

31.图8为本发明实施例2得到的功能化石墨染料吸附剂的对水体中亚甲基蓝染料的

吸附效果图

具体实施方式

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

33.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

34.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

35.实施例1

36.(1)用清水浸泡废旧锂电池负极粉末并过滤,反复处理3次,每次浸泡时间为3h。所得滤液中含有少量电解液与粘结剂,以及石墨插层间的锂离子,滤渣为粗品废石墨粉末。

37.(2)将步骤(1)制得的粗品废石墨粉末置于焙烧炉中,向炉内通入氮气气氛,设定气氛流量为100m3/h,体系在500℃下保温2小时,焙烧完成后得到成品废石墨粉末。焙烧过程中,残余的有机电解液与粘结剂从废石墨表面挥发出来,将挥发气体通过尾气吸收装置吸收。

38.(3)将步骤(2)中制得成品废石墨粉末置于球磨机中,设定球磨频率为 20hz,球磨时间分别为8h、16h、24h和32h,小球直径为5mm、球料比为12: 1,球磨所得的产物为功能化石墨染料吸附剂。

39.实施例1得到的功能化石墨染料吸附剂的x射线衍射(xrd)图如图1 所示,由图1可以看出,随着球磨时间的加长,制备样品的石墨峰在明显减弱,表明废石墨的晶体结构在球磨过程中被破坏,逐渐转变为无定形态。

40.实施例1得到的功能化石墨染料吸附剂的拉曼图如图2所示,由图2可以看出,随球磨时间的加长,用于表征废石墨样品缺陷度的id峰在减弱,表明球磨过程使得样品表面的缺陷数量减少,而用于表征废石墨sp2碳原子间拉伸振动强弱的ig峰在加强。随球磨时间的加长,用于表现样品缺陷度的id/ig 值呈现先降低后上升的趋势,当球磨时间为24h时,缺陷值最低,此时 id/ig=0.12。

41.实施例1得到的功能化石墨染料吸附剂的表面孔径、孔体积图如图3所示,由图3可以看出,随球磨时间加长,废石墨样品的平均孔径呈先增加后降低的趋势,在球磨时间为16h时达到高值;随球磨时间加长,废石墨样品的孔体积呈现增长趋势,但球磨时间超过24h后,废石墨样品的孔体积没有显著变化。综合考虑,在球磨时间为24h时,样品孔隙的吸附容量最大。

42.使用实施例1得到的功能化石墨染料吸附剂进行吸附实验,所选的污染物包括亚甲基蓝染料(mb)、含铅/镉溶液,分别使用mb、硝酸铅和硝酸镉配制。各污染物溶液初始浓度为100mmg/l,向40ml带盖玻璃管中加入25ml污染物溶液以及10mg功能化石墨染料吸附剂材料,在室温下(25℃)使用摇床在250pm 转速下振荡12h,吸附结束后用0.22m滤膜过滤,收集滤液以进行后续定量分析。

43.废石墨及球磨制备的功能化石墨染料吸附剂材料对重金属铅、镉的吸附效果如图4所示,可以看出,废石墨对铅、镉的吸附能力分别为8.68mg/g、 1.13mg/g;而经过球磨制备的功能化石墨染料吸附剂材料对重金属铅、镉的吸附能力明显增加。

44.其中,对于重金属铅,在球磨时间为24h时,吸附能力达最大值为 15.25mg/g。对于重金属镉,吸附能力与球磨时间呈线性关系,在球磨时间为 32h时达最大值。

45.功能化石墨染料吸附剂的对水体中亚甲基蓝染料的吸附效果如图5所示,从图5a中可以看出,相较于废石墨,经过球磨制备的功能化石墨染料吸附剂材料具有更好的吸附效果,该效果随球磨时间的增加而增加。废石墨的吸附量仅为15.56mg/g,球磨8h的吸附量达到65.78mg/g,继续球磨8h后吸附量进一步陡增至230.20g/g,然后吸附量的增加趋势减慢。这一变化趋势类似于球磨过程石墨比表面积变化的趋势,图5b反映了不同材料吸附能力与材料比表面积的关系,可见亚甲基蓝在这一系列材料上的吸附量在一定程度上取决于材料比表面积大小。

46.对比例1

47.按照实施例1步骤(3)的方法,在相同条件下对商用纯石墨(购自adamasbeta)进行球磨处理,球磨时间分别为8h、16h、24h和32h。

48.对比例1得到的石墨的x射线衍射(xrd)图如图6所示,商用纯石墨(002)、 (004)峰强显著高于废石墨,随着球磨时间延长,(002)与(004)晶面对应的峰位逐渐向小角度偏移。

49.对比例1得到的石墨的拉曼图如图7所示,由图7可以看出,与废石墨不同的是,随着球磨时间延长,商用纯石墨的缺陷峰逐渐增强,id/ig值也逐渐增强。

50.实施例2

51.(1)用清水浸泡废旧锂电池负极粉末并过滤,反复处理3次,每次浸泡时间为3h。所得滤液中含有少量电解液与粘结剂,以及石墨插层间的锂离子,滤渣为粗品废石墨粉末。

52.(2)将步骤(1)制得的粗品废石墨粉末置于焙烧炉中,向炉内通入氮气气氛,设定气氛流量为100m3/h,体系在500℃下保温2小时,焙烧完成后得到成品废石墨粉末。焙烧过程中,残余的有机电解液与粘结剂从废石墨表面挥发出来,将挥发气体通过尾气吸收装置吸收。

53.(3)将步骤(2)中制得成品废石墨粉末置于球磨机中,设定球磨频率为 20hz,球磨时间为24h,小球直径为5mm、球料比分别为8:1、10:1、12: 1、14:1,球磨所得的产物为功能化石墨染料吸附剂。

54.实施例2得到的功能化石墨染料吸附剂的对水体中亚甲基蓝染料的吸附效果如图8所示,可以看出,在实验测试范围内,随球料比的增加,废石墨样品的吸附容量逐渐增加,但球料比超过12:1后,废石墨样品的吸附容量没有显著增加。

55.实施例3

56.(1)用清水浸泡废旧锂电池负极粉末并过滤,反复处理3次,每次浸泡时间为3h。所得滤液中含有少量电解液与粘结剂,以及石墨插层间的锂离子,滤渣为粗品废石墨粉末。

57.(2)将步骤(1)制得的粗品废石墨粉末置于焙烧炉中,向炉内通入氮气气氛,设定气氛流量为100m3/h,体系在500℃下保温2小时,焙烧完成后得到成品废石墨粉末。焙烧过程中,残余的有机电解液与粘结剂从废石墨表面挥发出来,将挥发气体通过尾气吸收装置吸收。

58.(3)将步骤(2)中制得成品废石墨粉末置于球磨机中,设定球磨频率为 20hz,球磨时间分别为24h,小球直径为5mm、球料比为12:1,球磨所得的产物为功能化石墨染料吸附剂,标记为mg24。

59.(4)将步骤(3)的产物放入1mol/l盐酸溶液中,磁力搅拌24h,然后使用去离子水反复冲洗固体样品直至浸出液呈中性;过滤收集固体粉末,将所得滤饼放入真空干燥箱中,在80℃条件下烘干12h后为制备的功能化石墨染料吸附剂材料。

60.采用拉曼光谱法对不同高锰酸钾浓度下合成的材料进行了分析,对于引入了高锰酸钾的实验组,1580cm-1

处石墨化g峰相对于mg24-0明显减弱,1350cm-1

处代表缺陷的d峰以及2700cm-1

处2d峰夜伴随着减弱,且减弱程度随着浓度升高而升高,至20mmol之后,d峰、2d峰几乎消失,g峰也仅剩小尖峰。另外,当体系引入高锰酸钾后,在波数600~700cm-1

之间出现了mno2的特征峰。

61.实施例4

62.(1)用清水浸泡废旧锂电池负极粉末并过滤,反复处理3次,每次浸泡时间为3h。所得滤液中含有少量电解液与粘结剂,以及石墨插层间的锂离子,滤渣为粗品废石墨粉末。

63.(2)将步骤(1)制得的粗品废石墨粉末置于焙烧炉中,向炉内通入氮气气氛,设定气氛流量为100m3/h,体系在500℃下保温2小时,焙烧完成后得到成品废石墨粉末。焙烧过程中,残余的有机电解液与粘结剂从废石墨表面挥发出来,将挥发气体通过尾气吸收装置吸收。

64.(3)将步骤(2)中制得成品废石墨粉末置于球磨机中,设定球磨频率为 20hz,球磨时间分别为24h,小球直径为5mm、球料比为12:1,球磨所得的产物为功能化石墨染料吸附剂,标记为mg24。

65.(4)将步骤(3)的产物放入1mol/l盐酸溶液中,磁力搅拌24h,然后使用去离子水反复冲洗固体样品直至浸出液呈中性;过滤收集固体粉末,将所得滤饼放入真空干燥箱中,在80℃条件下烘干12h后为制备的功能化石墨染料吸附剂材料。

66.本发明提出的机械球磨法成功将废旧石墨转化为有一定功能性的石墨材料。干式直接球磨法避免了化学试剂添加,石墨在机械力作用下破碎剥离产生薄层石墨或石墨烯,避免了传统方法如hummers方法中强酸、强氧化性试剂的引入,在一定程度上降低了成本,另外本发明所采用的球料比相对较低,可以认为该法具有大批量处理废旧石墨的潜力,从实际应用角度,机械球磨法已经在多个行业得到了普遍应用,因此,本发明有可能成为大量废旧石墨低成本处理及再次利用问题的有效解决途径。

67.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1