一种选择性加氢合成2-乙基己醛的催化剂及其应用方法与流程

1.本发明属于选择性加氢技术领域,具体涉及一种2-乙基己烯醛选择性加氢合成2-乙基己醛的催化剂及其应用方法。

背景技术:

2.2-乙基己醛,又称异辛醛,主要用作香料,合成其他化合物的原料。例如用于合成2-乙基己酸(又称异辛酸),而异辛酸被广泛应用于医药、香料、染料、杀菌剂、化妆品、树脂、塑料等领域。此外,异辛酸可用来制备异辛酸盐,用作催干剂,与传统环烷酸盐催干剂相比,异辛酸盐催干剂性能优势明显,正在逐步取代环烷酸盐催干剂,需求量不断增长。

3.目前,2-乙基己醛主要通过2-乙基己烯醛选择性加氢制备而来。工业上大多使用pd系催化剂,收率可达97%左右。然而,贵金属pd价格高昂且对原料要求较高,进而导致生产成本高。近年来,较多的研究集中在采用非贵金属如ni等金属的加氢催化剂领域,如专利gb1102796a公开了一种ni/硅藻土催化剂,采用硫化物毒化部分ni催化剂的方式,来提高饱和醛的选择性,在225℃和常压下,2-乙基己醛收率为96%,但该反应为气相加氢反应,反应温度较高,原料易发生裂解等副反应。专利us4018831a通过共沉淀法制备的ni基催化剂,在120℃和3.4mpa下,2-乙基己烯醛转化率为88%,2-乙基己醛的选择性为94%。cn114471618a公开了一种硫掺杂碳负载的ni基催化剂,在70℃和10mpa下,2-乙基己烯醛转化率为72.1%,产物选择性为89.1%。上述基于非贵金属的2-乙基己烯醛选择性加氢催化剂,存在着反应压力高、反应温度高等缺陷,且这些催化剂的2-乙基己醛收率都较低。

技术实现要素:

4.本发明的目的在于提供一种成本低廉且具有较高2-乙基己醛收率的选择性加氢催化剂及其应用方法。所制备的催化剂具有比表面积高、活性组分分散度好的特点,在较温和的液相加氢条件下,实现了原料2-乙基己烯醛的高转化率、2-乙基己醛的高选择性。

5.本发明通过以下技术方案实现上述目的:一种选择性加氢合成2-乙基己醛的催化剂及其应用方法,以催化剂总重量100%计,包括以下组分:

6.(a)1~40%氧化镍;

7.(b)0.5~20%氧化钴、氧化锌、氧化铜或氧化锆中的一种或多种过渡金属氧化物;

8.(c)0.1~10%选自ce、la、sm中的一种或多种稀土金属氧化物;

9.(d)0.01~7%选自p、b中的一种或两种非金属氧化物;

10.(e)其余为氧化硅和/或氧化铝。

11.本发明催化剂具有的比表面积为150~400m2/g。

12.催化剂活性组分ni的前驱体选自硝酸镍、碱式碳酸镍、氯化镍或醋酸镍;活性组分co、zn、cu或zr的前驱体选自其相对应的硫酸盐、盐酸盐、硝酸盐或有机酸盐。

13.本发明同时提供了一种选择性加氢合成2-乙基己醛的催化剂应用方法,该方法采用本发明催化剂,以2-乙基己烯醛和溶剂为原料,与h2反应得到加氢产物;加氢产物再经脱

除轻、重杂质,得到高纯度2-乙基己醛。

14.溶剂选自甲醇、乙醇、正丁醇、环己醇、2-乙基己醇或2-乙基己醛,优选为2-乙基己醛;溶剂与原料2-乙基己烯醛的混合比例为(质量)0.5~50。

15.选择性加氢反应器可设计为鼓泡床、滴流床或固定床反应器。

16.选择性加氢反应的反应压力为0.5~5.0mpa,反应温度为30~300℃,氢气与原料的比例为(摩尔)1.01~20,原料体积空速为0.1~20.0h-1

。

17.本发明催化剂以ni为活性组分,显著降低了催化剂的生产成本;同时,本发明催化剂中添加了co、zn、cu或zr过渡金属元素,有利于提高对碳碳双键加氢的选择性,减少副产物的生成。另外,本发明通过在载体中添加p、b等非金属元素以及少量的稀土金属元素,获得了具有适宜酸性和比表面积的载体,其中稀土元素的添加有利于提高ni在载体上的分散度,进而提高了催化剂的活性中心数量、延长了催化剂的使用寿命以及提高了原料的转化率。

18.下面通过实施例对本发明作进一步阐述。但不能对本发明的实施范围构成任何限定。

具体实施方式

19.实施例1

20.首先,称取300g的拟薄水铝石,12g的田菁粉和30g的炭黑,将其混合均匀后,加入300g含6.6g的硅溶胶(质量分数40%)、4.3g的磷酸(85%质量浓度)、26.3g的硝酸镧、15g的硝酸铈和12g硝酸(65%质量浓度)的水溶液,混捏,挤成的三叶草条状,并经110℃干燥12h,650℃焙烧5h,制得载体z1。然后,称取3.2g的硝酸钴,并溶于10g的水后,将上述硝酸钴溶液与148g硝酸镍溶液(14%ni)配成浸渍液。最后,将载体z1在浸渍液中浸渍12h,经120℃干燥,450℃焙烧6h,制得催化剂c1。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

21.实施例2

22.首先,称取300g的拟薄水铝石,12g的田菁粉和20g的炭黑,将其混合均匀后,加入300g含36.2g的硅溶胶(质量分数40%)、5.88g的磷酸(85%质量浓度)、12.86g的硼酸、20.6g的硝酸铈、14g的硝酸钐和10g硝酸(65%质量浓度)的水溶液,混捏,挤成的三叶草条状,并经110℃干燥12h,850℃焙烧5h,制得载体z2。然后,称取84.2g的硝酸锌,并溶于100g的水后,将上述硝酸锌溶液与406.5g醋酸镍溶液(14%ni)配成浸渍液。最后,将载体z2在浸渍液中浸渍12h,经120℃干燥,500℃焙烧6h,制得催化剂c2。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

23.实施例3

24.首先,称取300g的氧化铝,10g的田菁粉和25g的炭黑,将其混合均匀后,加入300g含59.1g的硅溶胶(质量分数40%)、59g的硝酸镧、5.7g的硝酸钐和13g硝酸(65%质量浓度)的水溶液,混捏,挤成的三叶草条状,并经110℃干燥12h,680℃焙烧5h,制得载体z3。然后,称取153.8g的氯化钴,并溶于150g的水后,将上述氯化钴溶液与1328g醋酸镍溶液(14%ni)配成浸渍液。最后,将载体z3在浸渍液中浸渍12h,经120℃干燥,400℃焙烧6h,制得催化剂c3。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

25.实施例4

26.首先,称取300g的拟薄水铝石,15g的田菁粉和25g的炭黑,将其混合均匀后,加入300g含13.4g的磷酸(85%质量浓度)、2.7g的硝酸镧和3g硝酸(65%质量浓度)的水溶液,混捏,挤成的三叶草条状,并经110℃干燥12h,650℃焙烧5h,制得载体z4。然后,称取31.9g的硝酸锌,并溶于30g的水后,将上述硝酸锌溶液与231.1g硝酸镍溶液(14%ni)配成浸渍液。最后,将载体z4在浸渍液中浸渍12h,经110℃干燥,500℃焙烧6h,制得催化剂c4。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

27.实施例5

28.首先,称取300g的氧化铝,12g的田菁粉和20g的炭黑,将其混合均匀后,加入300g含38.4g的硅溶胶(质量分数40%)、48.5g的硝酸铈、9.9g的硝酸钐和14g硝酸(65%质量浓度)的水溶液,混捏,挤成的三叶草条状,并经110℃干燥12h,700℃焙烧5h,制得载体z5。然后,称取177.5g的氯化钴,并溶于200g的水后,将上述氯化钴溶液与862.5g硝酸镍溶液(14%ni)配成浸渍液。最后,将载体z5在浸渍液中浸渍12h,经120℃干燥,450℃焙烧6h,制得催化剂c5。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

29.实施例6

30.首先,称取300g的拟薄水铝石,12g的田菁粉和30g的炭黑,将其混合均匀后,加入300g含17.2g的硅溶胶(质量分数40%)、11.2g的磷酸(85%质量浓度)、34.33g的硝酸镧和5g硝酸(65%质量浓度)的水溶液,混捏,挤成的三叶草条状,并经110℃干燥12h,650℃焙烧5h,制得载体z6。然后,称取84g的硝酸钴,并溶于80g的水后,将上述硝酸钴溶液与386.5g硝酸镍溶液(14%ni)配成浸渍液。最后,将载体z6在浸渍液中浸渍12h,经120℃干燥,480℃焙烧6h,制得催化剂c6。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

31.对比实施例1

32.采用实施例6中载体和催化剂相同的制备步骤和条件,制得不含过渡金属的催化剂d1。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

33.对比实施例2

34.采用实施例6中载体和催化剂相同的制备步骤和条件,制得不含稀土金属的催化剂d2。催化剂组成及物化性质见表1,其中各组分含量均以催化剂总重量计。

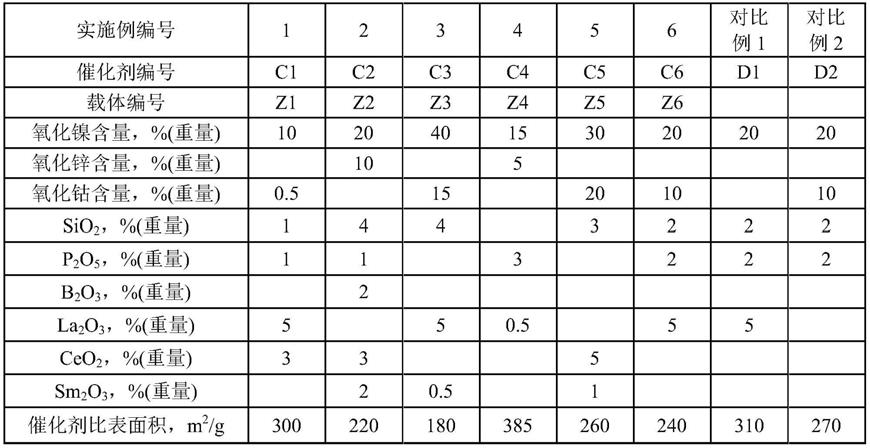

35.表1催化剂组成及物化性质

[0036][0037]

将实施例1-6和对比例1-2所得催化剂样品c1、c2、c3、c4、c5、c6、d1和d2分别置于鼓泡床反应器中,以2-乙基己烯醛为原料,进行催化剂选择性加氢的性能评价。

[0038]

使用前用氢气对催化剂进行众所周知的活化处理,催化剂评价条件为:

[0039]

反应温度:80℃;

[0040]

反应压力:2.0mpa;

[0041]

催化剂装填量:100g;

[0042]

氢气/2-乙基己烯醛(摩尔):5。

[0043]

催化剂加氢活性及选择性见表2。

[0044]

表2催化剂加氢活性及选择性

[0045][0046]

从表2中可以得出本发明催化剂的选择性加氢性能优异,原料2-乙基己烯醛的转化率大于99.5%,产品2-乙基己醛的选择性大于99%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1