脱硫废水处理系统及工艺的制作方法

本发明涉及废水处理,具体涉及脱硫废水处理系统及工艺。

背景技术:

1、目前,在对电厂火力发电机组产生的烟气进行脱硫时,国内发电企业脱硫装置超过90%以上采用湿式石灰石-石膏法烟气脱硫技术,其原理是利用石灰石浆液等吸收剂与煤燃烧后产生的烟气中的二氧化硫发生物理吸收与化学反应,达到去除煤燃烧产生烟气中的二氧化硫的目的,使得烟气能达到排放的标准。

2、其中,烟气脱硫装置除了对烟气进行脱硫之外,还会相应的设置脱硫废水处理系统,从而将石灰石浆液与烟气中的二氧化硫发生物理吸收与化学反应后的脱硫废水进行处理,采用较多的便是三联箱脱硫废水处理工艺,其主要的工艺流程为中和、沉降、絮凝、澄清/浓缩,在不同的流程步骤加入不同的化学物与脱硫废水反应。利用三联箱脱硫废水处理工艺虽然能将脱硫废水中的重金属、悬浮物等进行处理,以便能后续使用或者达到排放的标准,但是仍然会存在以下问题:

3、三联箱脱硫废水处理工艺在中和、沉降、絮凝时均需要投加药剂,操作复杂,导致三联箱脱硫废水处理工艺日常运行成本高,并且三联箱日常维护费用高,进一步增加了成本。

技术实现思路

1、本发明意在提供脱硫废水处理系统及工艺,可以解决对脱硫废水进行处理时,操作复杂,且成本太高的问题。

2、为达到上述目的,本发明采用如下技术方案:

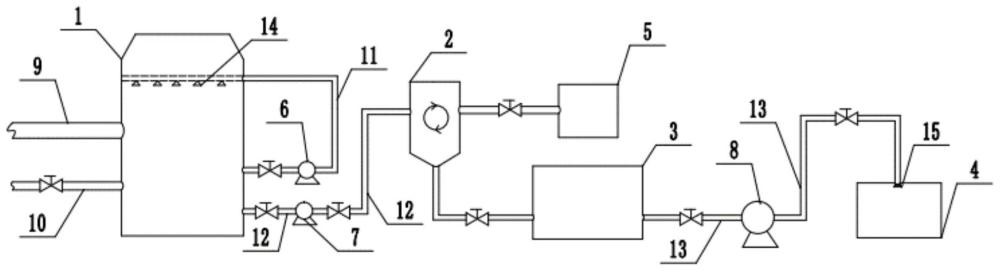

3、脱硫废水处理系统,包括吸收塔、旋流器、废水箱以及煤渣仓,所述吸收塔侧部连接有供浆管与进气道、顶部设有排气孔,所述吸收塔远离进气道的一侧连接有出水管,所述出水管远离吸收塔的一端与旋流器连接;所述旋流器上连接有脱水机,且旋流器与废水箱的进水端相连;所述废水箱的出液端与煤渣仓连接。

4、本方案的技术原理为:首先通过供浆管往吸收塔内注入石灰石浆液,当火力发电煤燃烧产生含硫的烟气之后,含硫烟气经进气道排入吸收塔,含硫烟气中的二氧化硫与石灰石浆液发生物理吸收与化学反应后,烟气中的二氧化硫被清除,清除了二氧化硫的烟气经吸收塔顶部的排气孔排出。当清除了二氧化硫后的石灰石浆液(即脱硫废水)中的石膏含量或者金属离子含量较高之后,打开出水管上的阀门,脱硫废水经出水管流入旋流器中,若此时石膏含量比较高,需要分离石膏,便通过旋流器将脱硫废水引入脱水机中;若是金属离子含量较高,便通过旋流器将脱硫废水引入废水箱中。引入脱水机中的浆液在脱水机的作用下石膏被脱离出来,可以用于后续使用;引入废水箱中的浆液流入煤渣仓中,被洒在煤渣仓中的高温的煤渣上,浆液中的石膏、石灰石等颗粒吸附在煤渣上,液体被高温蒸发,最后吸附了石膏、石灰石等颗粒的煤渣被转运到煤渣堆场。

5、本方案的有益效果在于:

6、1、处理脱硫废水操作简单,成本低:本发明中将废水箱直接连接在煤渣仓上,脱硫废水可以直接流入煤渣仓中与煤渣反应,脱硫废水中的石膏、石灰石等颗粒吸附在煤渣上,液体被高温蒸发,不用再对脱硫废水反复添加化学物与脱硫废水反应、也不用分多步进行处理。而一开始为了解决对脱硫废水进行处理时,操作复杂,且成本太高的问题,发明人一开始是直接在废水箱后连接一个捞渣水装置,在捞渣水装置内一次性投入化学物与脱硫废水反应,但是在使用过程中发现,这种方法虽然处理步骤简化了,但是脱硫废水未经处理直接排放至捞渣水装置进行处理,随着脱硫废水水量不断增多,需要的处理成本还是比较高且处理后的水质渐渐达不到日益严格的环保要求。所以发明人继续深入研究,发现用来发电的煤燃烧后产生的煤渣本身就需要降温才能转运,且煤渣上具有众多小孔可以吸附脱硫废水中的石膏、石灰石等颗粒以及悬浮物,所以经过多次实验后得到了本发明的处理系统,直接将废水箱与煤渣仓连接,使脱硫废水直接与煤渣反应,既可以节省原本的后续的脱硫装置的成本,又不用添加任何化学物处理脱硫废水,进一步节省成本,还解决了煤渣降温的问题。

7、2、节约能源:本发明通过将脱硫废水直接引入煤渣仓,使脱硫废水与煤渣反应,既可以将脱硫废水处理,又可以利用脱硫废水对煤渣进行降温,便可以不用再引入别的水源对煤渣进行降温,节约水资源。并且通过在旋流器上连接脱水机,当浆液内石膏含量比较高时,还可以利用脱水机将石膏回收,回收的石膏便可用于后续使用,进一步节约能源。

8、3、本系统装置结构简单,改装原有的系统装置方便,由于本系统直接将脱硫废水引入了煤渣中,现有的装置制作成本非常低,还能将原有的处理脱硫废水的装置用作其他地方,使得资源得到更加合理的利用。经过发明人计算,原有装置成本在1400万左右,而改造之后的装置成本只有200万左右。

9、4、防止对环境造成危害:本发明通过在吸收塔侧部连接有供浆管与进气道,顶部设置排气孔,利用供浆管往吸收塔内注入石灰石浆液,石灰石浆液与煤燃烧后产生的含硫烟气反应,清除含硫烟气中的二氧化硫,使得压气达到排放的标准,进而防止对环境造成危害。

10、进一步,所述吸收塔远离进气道的一侧还连接有循环管,所述循环管未与吸收塔连接的一端贯穿连接于吸收塔内,且循环管贯穿于吸收塔内的部分位于进气道的上方,所述循环管上连接有若干个循环泵。

11、采用上述技术方案,通过在吸收塔上连接循环管,且循环管未与吸收塔连接的一端贯穿连接于吸收塔内,在循环管上还连接有循环泵,通过循环泵将吸收塔内的浆液抽取到循环管内,再通过伸入吸收塔的循环管将浆液喷出,并且循环管贯穿于吸收塔内的部分位于进气道的上方,从伸入吸收塔的循环管部分喷出的浆液从进气道进入的含硫烟气上方落下,可以使得浆液与含硫烟气更加充分的接触,进而使得含硫烟气中的二氧化硫被清除的更加彻底。

12、进一步,所述循环管贯穿于吸收塔内的部分底部连接有第一喷头。

13、采用上述技术方案,可以使得浆液在从循环管伸入吸收塔的部分喷出时,浆液覆盖面更广,进而与含硫烟气更加充分的接触,进而使得烟气中的二氧化硫被反应、清除的更加彻底。

14、进一步,所述出水管上连接有抽浆泵。

15、采用上述技术方案,当将吸收塔内的浆液排入旋流器时,便于将吸收塔内的浆液抽取出来。

16、进一步,所述废水箱的出液端连接有废水管,所述废水管上连接有废水泵,所述废水管远离废水箱的一端与煤渣仓连接。

17、采用上述技术方案,通过在废水箱的出液端连接废水管,且废水管上连接废水泵,并将废水管远离废水箱的一端与煤渣仓连接,可以使得在将废水箱中排入煤渣仓时更加的方便,利用废水泵抽取废水更加快捷。

18、进一步,所述废水管靠近煤渣仓的一端连接于煤渣仓的顶部。

19、采用上述技术方案,废水管靠近煤渣仓的一端连接于煤渣仓的顶部,当废水经废水管流入煤渣仓时,可以使得脱硫废水从煤渣仓内顶部的煤渣向下流动,进而使得煤渣被降温冷却的更加彻底。

20、进一步,所述废水管靠近煤渣仓的一端连接有第二喷头。

21、采用上述技术方案,当脱硫废水从废水管流入煤渣仓时,喷头可以将脱硫废水喷出,进而使得脱硫废水覆盖的面更广,使得煤渣被浇灌的面更广,进而使得煤渣被降温冷却的更加彻底。

22、进一步,所述供浆管、循环管以及旋流器与废水管和旋流器与脱水机连接的管道上均至少连接有一个阀门。

23、采用上述技术方案,便于控制浆液的流动。

24、进一步,所述出水管与废水管上至少连接有两个阀门,且在抽浆泵与废水泵的两侧分别各至少设有一个阀门。

25、采用上述技术方案,既可以便于控制浆液的流动,且由于抽浆泵与废水泵不用长时间工作,功率可以相对低一点,进而节省成本,在抽浆泵与废水泵后侧设置阀门,可以防止抽浆泵与废水泵突然启动时超负荷运行。

26、进一步,本发明提供一种脱硫废水处理工艺,依托于上述脱硫废水处理系统完成,所述脱硫废水处理工艺包括以下步骤:

27、s1:脱硫,将含硫的烟气排入吸收塔后,含硫烟气与吸收塔内浆液发生反应进而脱硫,脱硫废水经出水管进入旋流器中;

28、s2:分流,通过将旋流器可以将脱硫废水引入脱水机或者废水箱;

29、s3:处理废水箱中的脱硫废水,将废水箱脱硫废水抽入煤渣仓中,脱硫废水在煤渣的高温下蒸发,脱硫废水中石膏、石灰石等颗粒吸附在煤渣上;

30、s4:处理煤渣,将降温后的煤渣转运至煤渣堆场。

31、采用上述技术方案,通过脱硫,将含硫烟气中的二氧化硫清除,进而使得烟气达到排放的标准,防止对环境造成危害;通过分流,可以将含硫废水引入脱水机或者废水箱,引入脱水机的浆液可以利用脱水机将其中的石膏分离出来以供后续使用,而引入废水箱中的浆液便可排入到煤渣仓中;通过处理废水箱中的脱硫废水,将废水箱中的脱硫废水抽入煤渣仓中,脱硫废水可以对煤渣仓中的煤渣进行降温,以便后续转运,脱硫废水中石膏、石灰石等颗粒吸附在煤渣上,而液体水在煤渣的高温加热下被蒸发;通过处理煤渣,将降温后的煤渣转运至煤渣堆场即可,使得煤渣仓又可以储存新的煤渣,使得系统能够循环。

- 还没有人留言评论。精彩留言会获得点赞!