羧基硅油柔顺剂的制备方法及装置与流程

1.本发明涉及柔顺剂加工技术领域,尤其涉及羧基硅油柔顺剂的制备方法及装置。

背景技术:

2.衣物柔顺剂的作用就好像是为织物纤维的表面均匀地上一层保护膜,纤维表面由于吸附了柔软剂,纤维间的摩擦系数降低了、可移动性增强了,纤维固有的平滑、延伸、压缩性能也得到了恢复,所以织物变得更加柔软、蓬松、有弹性。

3.柔顺剂的原料包含液体原料和粉状原料,其中液体原料按照比例添加过程中,容易出现各原料配比出现偏差,进而导致配比出的柔顺剂产品质量不稳定;同时各种液体原料在存储的过程中,需要在存储装置上配备专门的电机用于搅拌混合,否则容易出现液体原料的凝固以及沉淀。

技术实现要素:

4.本发明解决的问题在于提供羧基硅油柔顺剂的制备方法及装置,解决了柔顺剂的原料包含液体原料和粉状原料,其中液体原料按照比例添加过程中,容易出现各原料配比出现偏差,进而导致配比出的柔顺剂产品质量不稳定;同时各种液体原料在存储的过程中,需要在存储装置上配备专门的电机用于搅拌混合,否则容易出现液体原料的凝固以及沉淀的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.羧基硅油柔顺剂的制备装置,包括搅拌筒、定量机构和加料机构,所述定量机构包括第一安装板和第二安装板,且第一安装板和第二安装板之间通过支撑柱固定,所述第二安装板中部安装有第一筒体,所述第二安装板上安装有若干个相同的第二筒体和第三筒体,所述第一筒体、第二筒体和第三筒体内部均滑动安装有第一活塞,所述第一筒体、第二筒体和第三筒体底侧分别导通安装有第一控制阀和第二控制阀;

7.所述加料机构包括安装座,所述安装座上安装有若干个料罐,所述料罐底侧安装有连接阀,若干个所述料罐的连接阀通过连接管分别与第一筒体、第二筒体以及第三筒体的第一控制阀连接;

8.相同时间内,第一筒体内原料的排料容积与第二筒体内原料的排料容积以及第三筒体内原料的排料容积比为100:10:1。

9.优选的,所述第一安装板内轴承安装有相同的第一螺纹座、若干个第二螺纹座和若干个第三螺纹座,所述第一螺纹座内部螺纹贯穿安装有第一螺纹杆,所述第二螺纹座内部贯穿安装有第二螺纹杆,所述第三螺纹座内螺纹贯穿安装有第三螺纹杆,所述第一螺纹杆和第二螺纹杆以及第三螺纹杆为同一规格螺纹杆。

10.优选的,所述第一螺纹杆底端安装有第一多边柱,所述第二螺纹杆底端安装有第二多边柱,所述第三螺纹杆底端安装有第三多边柱,且第一多边柱、第二多边柱以及第三多边柱均与第一活塞连接,且第一多边柱、第二多边柱以及第三多边柱分别与第一筒体、第二

筒体以及第三筒体内的滑套适配,且若干个第一活塞的厚度均相同。

11.优选的,所述第二筒体和第三筒体大小相同,且第二筒体的内部高度与第一筒体的内部高度相同,第二筒体内除去第一活塞的容积与第一筒体内除去第一活塞的容积比为1:10。

12.优选的,所述第一螺纹座外侧安装有第一链齿和第一转齿,所述第一安装板顶侧安装有电机,且电机输出端安装有与第一链齿啮合的主动齿,所述第二螺纹座外侧安装有第二链齿,且第一链齿和第二链齿之间通过链条传动连接。

13.优选的,所述第一筒体顶侧安装有若干个转轴,且转轴顶部安装有第二转齿和第三转齿,且第三转齿与第一转齿啮合,所述第三螺纹座外侧安装有第四转齿,且第四转齿与第二转齿啮合,其中第一转齿和第三转齿齿数比为1:2,第二转齿和第四转齿齿数比为1:5。

14.优选的,所述第二安装板上安装有若干个第一调节筒,且第一调节筒内安装有第二活塞,所述第二活塞与第一连接杆连接,所述第一连接杆顶端贯穿第一安装板与升降板连接,所述升降板与第一螺纹杆顶端连接。

15.优选的,所述安装座上安装有限位板,所述限位板上水平安装有第二调节筒,且第二调节筒与第一调节筒导通连接,所述第二调节筒内安装有第三活塞,且第三活塞与第二连接杆连接,所述第二连接杆外端安装有双面齿条。

16.优选的,所述料罐内部轴承贯穿安装有传动轴,且传动轴顶端安装有与双面齿条啮合的传动齿,所述传动轴外侧设置有螺旋叶片和搅拌叶片。

17.羧基硅油柔顺剂的制备方法,该制备方法具体操作步骤如下:

18.步骤一:柔顺剂的原料包括羧基硅油、甘油、丁香酚、去离子水、羧甲基纤维素钠和增稠剂,其中液体原料按照体积份数比为:羧基硅油10-15份、甘油0.5-0.7份、丁香酚2-5份和去离子水100-120份,

19.步骤二:羧基硅油、甘油、丁香酚和去离子水分别存储在加料机构的料罐以及第一筒体、第二筒体和第三筒体内,其中去离子水位于第一筒体内,丁香酚和羧基硅油位于不同的第二筒体内,甘油位于第三筒体内,通过电机工作带动主动齿旋转,与第一链齿啮合,带动第一螺纹座以及第一转齿旋转,第一链齿通过链条带动第二链齿旋转,进而带动第二螺纹座旋转,第一转齿带动转轴上的第三转齿旋转,此时第二转齿同步旋转,带动第四转齿以及第三螺纹座旋转,此时与第一螺纹座、第二螺纹座以及第三螺纹座螺纹连接的第一螺纹杆、第二螺纹杆和第三螺纹杆分别带动第一多边柱、第二多边柱以及第三多边柱移动,实现第一活塞的同步移动,相同时间内,第一筒体和第二筒体内的第一活塞移动距离是第三筒体内的第一活塞移动距离的10倍,当第一活塞下移,第一控制阀关闭,第二控制阀打开,此时将原料添加至搅拌筒内,当第二控制阀关闭,第一控制阀打开,且第一活塞移动,实现第一筒体、第二筒体和第三筒体内的原料自动补充,然后搅拌筒内原料进行混合搅拌35-40min,获得第一混合液;

20.步骤三:此时第一混合液和羧甲基纤维素钠以及增稠剂按照质量份数比为:第一混合液120-140份、羧甲基纤维素钠1-3份、增稠剂5-8份,将羧甲基纤维素钠和增稠剂加入搅拌筒内恒温搅拌20-25min,获得羧基硅油柔顺剂。

21.本发明的有益效果是:通过电机工作带动主动齿旋转,与第一链齿啮合传动实现第一螺纹座旋转,通过链齿与链条的传动配合,实现第二螺纹座旋转,通过不同齿数比的齿

轮传动,实现第三螺纹座的旋转,进而带动与螺纹座螺纹连接的螺纹杆移动,通过多边柱带动第一活塞移动,第二筒体内除去第一活塞的容积与第一筒体内除去第一活塞的容积比为1:10,第一筒体和第二筒体内第一活塞的移动速度是第三筒体内第一活塞移动速度的倍,因此第一筒体、第二筒体和第三筒体通过第二控制阀往搅拌筒内添加的原料体积比为100:10:1,将去离子水通过第一筒体添加,丁香酚和羧基硅油通过不同的第二筒体添加,甘油通过第三筒体添加,即去离子水、丁香酚和羧基硅、甘油之间便于按照100:10:1的比例进行同时添加,且通过第一控制阀和第二控制阀启闭控制,能够实现液体原料的精准配比的同时,实现第一筒体、第二筒体和第三筒体的自动补料;

22.同时在进行原料添加的过程中,第一螺纹杆带动升降板上下移动,此时升降板带动第一连接杆移动,第二活塞在第一调节筒内同步移动,此时与第一调节筒导通连接的第二调节筒内的第三活塞带动第二连接杆移动,实现双面齿条的往复移动,与啮合的传动齿配合,带动传动轴旋转,进而带动螺旋叶片和搅拌叶片旋转对料罐内的原料进行搅拌,避免原料凝固和出现沉淀。

附图说明

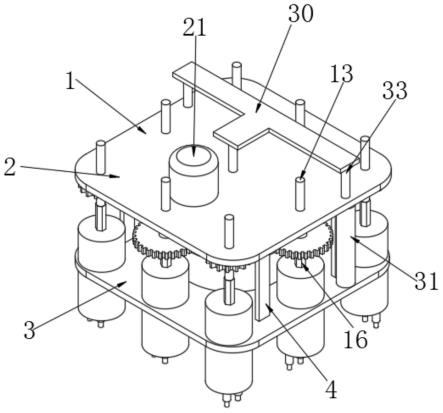

23.图1为本实用定量机构结构示意图;

24.图2为本发明第一转齿安装结构示意图;

25.图3为本发明定量机构局部剖视图;

26.图4为本发明链条安装结构示意图;

27.图5为本发明加料机构结构示意图;

28.图6为本发明料罐内部结构示意图。

29.图例说明:

30.1、定量机构;2、第一安装板;3、第二安装板;4、支撑柱;5、第一筒体;6、第二筒体;7、第三筒体;8、第一螺纹座;9、第一螺纹杆;10、第二螺纹座;11、第二螺纹杆;12、第三螺纹座;13、第三螺纹杆;14、第一多边柱;15、第二多边柱;16、第三多边柱;17、滑套;18、第一活塞;19、第一控制阀;20、第二控制阀;21、电机;22、主动齿;23、第一链齿;24、第二链齿;25、第一转齿;26、转轴;27、第二转齿;28、第三转齿;29、第四转齿;30、升降板;31、第一调节筒;32、第二活塞;33、第一连接杆;34、安装座;35、限位板;36、第二调节筒;37、第三活塞;38、第二连接杆;39、双面齿条;40、料罐;41、传动齿;42、传动轴;43、螺旋叶片;44、搅拌叶片;45、连接阀。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.下面给出具体实施例。

33.参见图1~图6,羧基硅油柔顺剂的制备装置,包括搅拌筒、定量机构1和加料机构,定量机构1包括第一安装板2和第二安装板3,且第一安装板2和第二安装板3之间通过支撑

柱4固定,第二安装板3中部安装有第一筒体5,第二安装板3上安装有若干个相同的第二筒体6和第三筒体7,第一筒体5、第二筒体6和第三筒体7内部均滑动安装有第一活塞18,第一筒体5、第二筒体6和第三筒体7底侧分别导通安装有第一控制阀19和第二控制阀20;

34.相同时间内,第一筒体5内原料的排料容积与第二筒体6内原料的排料容积以及第三筒体7内原料的排料容积比为100:10:1,第一安装板2内轴承安装有相同的第一螺纹座8、若干个第二螺纹座10和若干个第三螺纹座12,第一螺纹座8内部螺纹贯穿安装有第一螺纹杆9,第二螺纹座10内部贯穿安装有第二螺纹杆11,第三螺纹座12内螺纹贯穿安装有第三螺纹杆13,第一螺纹杆9和第二螺纹杆11以及第三螺纹杆13为同一规格螺纹杆,第一螺纹杆9底端安装有第一多边柱14,第二螺纹杆11底端安装有第二多边柱15,第三螺纹杆13底端安装有第三多边柱16,且第一多边柱14、第二多边柱15以及第三多边柱16均与第一活塞18连接,且第一多边柱14、第二多边柱15以及第三多边柱16分别与第一筒体5、第二筒体6以及第三筒体7内的滑套17适配,且若干个第一活塞18的厚度均相同,第二筒体6和第三筒体7大小相同,且第二筒体6的内部高度与第一筒体5的内部高度相同,第二筒体6内除去第一活塞18的容积与第一筒体5内除去第一活塞18的容积比为1:10,第一螺纹座8外侧安装有第一链齿23和第一转齿25,第一安装板2顶侧安装有电机21,且电机21输出端安装有与第一链齿23啮合的主动齿22,第二螺纹座10外侧安装有第二链齿24,且第一链齿23和第二链齿24之间通过链条传动连接,第一筒体5顶侧安装有若干个转轴26,且转轴26顶部安装有第二转齿27和第三转齿28,且第三转齿28与第一转齿25啮合,第三螺纹座12外侧安装有第四转齿29,且第四转齿29与第二转齿27啮合,其中第一转齿25和第三转齿28齿数比为1:2,第二转齿27和第四转齿29齿数比为1:5,通过电机21工作带动主动齿22旋转,与第一链齿23啮合传动实现第一螺纹座8旋转,通过链齿与链条的传动配合,实现第二螺纹座10旋转,通过不同齿数比的齿轮传动,实现第三螺纹座12的旋转,进而带动与螺纹座螺纹连接的螺纹杆移动,用过多边柱带动第一活塞18移动,第二筒体6内除去第一活塞18的容积与第一筒体5内除去第一活塞18的容积比为1:10,第一筒体5和第二筒体6内第一活塞18的移动速度是第三筒体7内第一活塞18移动速度的10倍,因此第一筒体5、第二筒体6和第三筒体7通过第二控制阀20往搅拌筒内添加的原料体积比为100:10:1;

35.加料机构包括安装座34,安装座34上安装有若干个料罐40,料罐40底侧安装有连接阀45,若干个料罐40的连接阀45通过连接管分别与第一筒体5、第二筒体6以及第三筒体7的第一控制阀19连接,第二安装板3上安装有若干个第一调节筒31,且第一调节筒31内安装有第二活塞32,第二活塞32与第一连接杆33连接,第一连接杆33顶端贯穿第一安装板2与升降板30连接,升降板30与第一螺纹杆9顶端连接,安装座34上安装有限位板35,限位板35上水平安装有第二调节筒36,且第二调节筒36与第一调节筒31导通连接,第二调节筒36内安装有第三活塞37,且第三活塞37与第二连接杆38连接,第二连接杆38外端安装有双面齿条39,料罐40内部轴承贯穿安装有传动轴42,且传动轴42顶端安装有与双面齿条39啮合的传动齿41,传动轴42外侧设置有螺旋叶片43和搅拌叶片44,第一螺纹杆9带动升降板30上下移动,此时升降板30带动第一连接杆33移动,第二活塞32在第一调节筒31内同步移动,此时与第一调节筒31导通连接的第二调节筒36内的第三活塞37带动第二连接杆38移动,实现双面齿条39的往复移动,与啮合的传动齿41配合,带动传动轴42旋转,进而带动螺旋叶片43和搅拌叶片44旋转对料罐40内的原料进行搅拌。

36.羧基硅油柔顺剂的制备方法,该制备方法具体操作步骤如下:

37.步骤一:柔顺剂的原料包括羧基硅油、甘油、丁香酚、去离子水、羧甲基纤维素钠和增稠剂,其中液体原料按照体积份数比为:羧基硅油10-15份、甘油0.5-0.7份、丁香酚2-5份和去离子水100-120份,

38.步骤二:羧基硅油、甘油、丁香酚和去离子水分别存储在加料机构的料罐40以及第一筒体5、第二筒体6和第三筒体7内,其中去离子水位于第一筒体5内,丁香酚和羧基硅油位于不同的第二筒体6内,甘油位于第三筒体7内,通过电机21工作带动主动齿22旋转,与第一链齿23啮合,带动第一螺纹座8以及第一转齿25旋转,第一链齿23通过链条带动第二链齿24旋转,进而带动第二螺纹座10旋转,第一转齿25带动转轴26上的第三转齿28旋转,此时第二转齿27同步旋转,带动第四转齿29以及第三螺纹座12旋转,此时与第一螺纹座8、第二螺纹座10以及第三螺纹座12螺纹连接的第一螺纹杆9、第二螺纹杆11和第三螺纹杆13分别带动第一多边柱14、第二多边柱15以及第三多边柱16移动,实现第一活塞18的同步移动,相同时间内,第一筒体5和第二筒体6内的第一活塞18移动距离是第三筒体7内的第一活塞18移动距离的10倍,当第一活塞18下移,第一控制阀19关闭,第二控制阀20打开,此时将原料添加至搅拌筒内,当第二控制阀20关闭,第一控制阀19打开,且第一活塞18移动,实现第一筒体5、第二筒体6和第三筒体7内的原料自动补充,然后搅拌筒内原料进行混合搅拌35-40min,获得第一混合液;

39.步骤三:此时第一混合液和羧甲基纤维素钠以及增稠剂按照质量份数比为:第一混合液120-140份、羧甲基纤维素钠1-3份、增稠剂5-8份,将羧甲基纤维素钠和增稠剂加入搅拌筒内恒温搅拌20-25min,获得羧基硅油柔顺剂。

40.通过电机21工作带动主动齿22旋转,与第一链齿23啮合传动实现第一螺纹座8旋转,通过链齿与链条的传动配合,实现第二螺纹座10旋转,通过不同齿数比的齿轮传动,实现第三螺纹座12的旋转,进而带动与螺纹座螺纹连接的螺纹杆移动,通过多边柱带动第一活塞18移动,第二筒体6内除去第一活塞18的容积与第一筒体5内除去第一活塞18的容积比为1:10,第一筒体5和第二筒体6内第一活塞18的移动速度是第三筒体7内第一活塞18移动速度的10倍,因此第一筒体5、第二筒体6和第三筒体7通过第二控制阀20往搅拌筒内添加的原料体积比为100:10:1,将去离子水通过第一筒体5添加,丁香酚和羧基硅油通过不同的第二筒体6添加,甘油通过第三筒体7添加,即去离子水、丁香酚和羧基硅、甘油之间便于按照100:10:1的比例进行同时添加,且通过第一控制阀19和第二控制阀20启闭控制,能够实现液体原料的精准配比的同时,实现第一筒体5、第二筒体6和第三筒体7的自动补料;

41.同时在进行原料添加的过程中,第一螺纹杆9带动升降板30上下移动,此时升降板30带动第一连接杆33移动,第二活塞32在第一调节筒31内同步移动,此时与第一调节筒31导通连接的第二调节筒36内的第三活塞37带动第二连接杆38移动,实现双面齿条39的往复移动,与啮合的传动齿41配合,带动传动轴42旋转,进而带动螺旋叶片43和搅拌叶片44旋转对料罐40内的原料进行搅拌,避免原料凝固和出现沉淀。

42.液体原料配比过程中,按照去离子水100份、羧基硅油15份、丁香酚5份和甘油0.7份进行配比,此时去离子水、羧基硅油、丁香酚和甘油在添加的体积比为:1000:150:50:7,按照每次筒体的添加容积为基础单位,此时第一筒体5的去离子水添加10次,第二筒体6的羧基硅油添加15次,第二筒体6的丁香酚添加5次,第三筒体7的甘油添加7次,通过电机21工

作同时开始添加,当添加到第5次后,丁香酚的第二筒体6上的第二控制阀20关闭,第7次后,第三筒体7上的第二控制阀20关闭,第10次后,第一筒体5上的第二控制阀20关闭,第15次后,羧基硅油的第二筒体6上的第二控制阀20关闭,按照不同的配比,实现液体原料的精准自动添加。

43.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1