一种以不同方式涂布且涂布量联动控制的复合方法及设备与流程

1.本发明涉及复合领域,尤其是一种以不同方式涂布且涂布量联动控制的复合方法及设备。

背景技术:

2.目前普通无溶剂复合工艺已经得到普遍应用,但在一些特殊应用场所需要用到双涂复合的方法,就是对两个复合基材分别涂布双组分胶的a胶和b胶,然后复合这两个基材,但如果两个基材都用常规的五辊转移涂胶方法,则存在着涂布精度低或者产品控制稳定性差,涂布量控制难以满足极低要求等缺点。

技术实现要素:

3.本发明所要解决的技术问题是提供一种以不同方式涂布且涂布量联动控制的复合方法及设备,复合膜具有下机后固化时间短、涂布量精度高、极低涂布量时均匀性好、可以实现大涂布量、控制操作性好的优点。

4.为解决上述技术问题,本发明的技术方案之一是:一种以不同方式涂布且涂布量联动控制的复合方法,包括以下步骤:(1)在第一基材的涂胶面上采用多辊转移涂布a胶,在第二基材的涂胶面上采用雕刻凹辊涂布b胶,a胶涂布量相对于b胶涂布量保持设定比例且总涂布量满足设定要求;(2)第一基材的涂胶面与第二基材的涂胶面进行压合复合并收卷;(3)卷料在设定温度条件下快速固化成复合膜。

5.作为改进,a胶涂布量ca=100*cb/r

ab

=100*kb*qb/r

ab

g/m2;b胶涂布量cb=kb*qbg/m2;总涂布量c

σ

=ca+cb=(1+100/r

ab

)kb*qbg/m2;b胶理论最大涂布量qb=ρ*v/1000g/m2;双组份胶的实用混配比r

ab

=r0+

△

;其中,kb为b胶对雕刻凹辊的转移率,ρ(g/cm3)为b胶密度,v(mm3/m2)为雕刻网穴的密度比容积,

△

取值在0-20范围。

6.作为改进,当已知复合膜总涂布量c0的目标值和双组分胶混配比r

ab

,工艺控制参数设置流程如下:1)根据c

b0

=r

ab

*c0/(100+r

ab

)计算b胶需要涂布量c

b0

值;2)读取可用雕刻凹辊对b胶的转移率k

bn

及密度比容积值vn(mm3/m2),所用胶水密度ρ(g/cm3)值,根据c

bn

=ρ*k

bn

*vn/1000计算雕刻凹辊的计算涂布量c

bn

值;3)根据

△

c=|c

b0-c

bn

|≤k对雕刻凹辊的计算涂布量与需要涂布量差值绝对值与误差k进行比较,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,k取0-0.02;满足者进入下一步流程;

4)用c

an

=c0‑ꢀcbn

计算雕刻凹辊按总涂布量c0对应的a胶涂布量值;5)判断上步所计算c

an

值是否满足c

an

∈[0.8,2.5]的判断条件,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,满足的列表于“合用雕刻凹辊组”内;循环读取数据计算,直到所有可用雕刻凹辊参数全部读完;所有凹辊参数读完计算后,如没有一个符合要求的凹辊,则需要选择新规格的雕刻凹辊参数;6)比较雕刻凹辊网线数值,选定“合用雕刻凹辊组”内凹穴网线数最大者为拟用雕刻凹辊;7)选取拟用雕刻凹辊的c

bn

赋值于cb,用ca=c

0-cb,计算a胶需要涂布量ca值;8)用y=ca*ye/ce计算五辊转移涂布机构的转移钢辊速率,式中ye及ce为五辊转移涂布机构标的准转移钢辊速率及对应的涂布量设定值(g/m2),并将此值设置于机器控制屏输入框;9)开机运行后,根据检测基材涂布量的检测设备所显示的a胶涂布量t

ac

值适当调整计量钢辊速率ya值,使五辊转移涂胶量与网纹辊涂胶量匹配。

[0007]

作为改进,当已知复合膜双组分胶混配比r

ab

和总涂布量的预估值c0,复合膜要求剥离强度指标值pe,工艺控制参数设置流程如下:1)根据c

b0

= r

ab *c0/(100+r

ab

)计算b胶需要涂布量c

b0

值;2)读取可用雕刻凹辊对b胶的转移率k

bn

及密度比容积值vn(mm3/m2),所用胶水密度ρ(g/cm3)值,根据c

bn

=ρ*k

bn *v

n /1000值计算雕刻凹辊的计算涂布量c

bn

值;3)根据

△

c=c

b0-c

bn

≤k对雕刻凹辊的计算涂布量与需要涂布量差值与误差k进行比较,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,k取0-0.02,满足者进入下一步流程;4)用c

an

=100c

bn

/r

ab

计算雕刻凹辊按预估总涂布量c0对应的a胶涂布量值;5)判断上步所计算c

an

值是否满足c

an

∈[0.8,2.5]的判断条件,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,满足的列表于“初选雕刻凹辊组”内;循环读取数据计算,直到所有可用雕刻凹辊参数全部读完;所有凹辊参数读完计算后,如没有一个符合要求的凹辊,则需要选择新规格的雕刻凹辊参数;6)用y

an

=c

an

*ye/ce计算五辊转移涂布机构的转移钢辊速率;式中ye及ce为五辊转移涂布机构的标准转移钢辊速率及对应的涂布量设定值(g/m2),并将此值设置于机器控制屏输入框;7)开机运行并进行复合膜牢度试验,复合膜实际剥离强度值不小于剥离强度指标值pe者列入“待用雕刻凹辊组”并进行下一步流程,否则,排除选用,并读取下一个“初选雕刻凹辊组”内参数返回步骤6);8)用cn=c

an

+c

bn

计算复合膜总涂布量,并读取下一个初选雕刻凹辊参数返回第6步,直到所有“初选雕刻凹辊组”内凹辊参数被读完;9)读取待用雕刻凹辊组中复合膜总涂布量,并选中最小值者对应的雕刻凹辊,选取对应的转移钢辊速率为五辊转移涂布机构输入值。

[0008]

作为改进,所述五辊转移涂布机构的转移钢辊速率y值求取也可用查取(或插值计算)转移钢辊速率/涂布量曲线获得。

[0009]

作为改进,所述雕刻凹辊包括多种规格,每根雕刻凹辊的参数矢量不同,参数矢量

是直接计算值或行业/用户设立的优选值;参数矢量包括网线数、凹穴形状、深度及凹穴容积。

[0010]

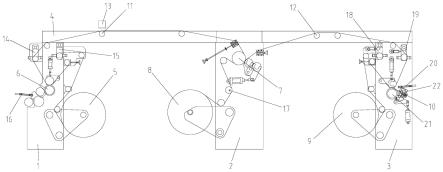

为解决上述技术问题,本发明的技术方案之二是:一种以不同方式涂布且涂布量联动控制的复合设备,在设备顶部设有连接横梁,在横梁下方从左至右依次设有第一放卷及涂布机组、复合及收卷机组和第二放卷及涂布机组;所述第一放卷及涂布机组包括第一放卷单元和五辊转移涂布单元;所述复合及收卷机组包括复合单元和收卷单元,所述第二放卷及涂布机组包括第二放卷单元和雕刻凹辊涂布单元;在横梁上设有连接五辊转移涂布单元与复合单元的第一料带转移路径导辊组和连接雕刻凹辊涂布单元与复合单元的第二料带转移路径导辊组;在连接横梁上第一料带转移路径位置设有检测基材涂布量的仪器。

[0011]

作为改进,在所述第一放卷及涂布机组中,所述第一放卷单元位于机组右侧,所述五辊转移涂布单元位于机组左侧,在机组上部左右两侧分别设有第一张力控制单元和第二张力控制单元,所述第一张力控制单元在所述第一料带转移路径上并控制第一料带张力,所述第二张力控制单元位于第一放卷单元和五辊转移涂布单元之间料带路径上并控制该段料带张力,在所述五辊转移涂布单元设有双组分胶a胶供胶系统。

[0012]

作为改进,在所述复合及收卷机组中,所述复合单元位于机组上部,所述收卷单元位于机组左下部,在复合单元和收卷单元之间料带路径上设有第三张力控制单元用于控制该段料带张力。

[0013]

作为改进,在所述第二放卷及涂布机组中,所述第二放卷单元位于机组左侧,所述雕刻凹辊涂布单元位于机组右侧,在机组上部左右两侧各设有第四和第五张力控制单元,所述第四张力控制单元位于所述第二放卷单元和雕刻凹辊涂布单元之间料带路径上并控制该段料带张力,所述第五张力控制单元在所述第二料带转移路径上并控制第二料带张力,在所述雕刻凹辊涂布单元设有双组分胶b胶供胶系统、储胶池及一根可快速更换的雕刻凹辊,储胶池设有加热保温组件。

[0014]

本发明与现有技术相比所带来的有益效果是:使用五辊转移涂布和雕刻凹辊两种涂布方式分别对复合基材的表层和里层涂布双组分胶的a胶和b胶,利用两种方式涂布量控制的不同方式,联动控制两种方式的涂布量,使a胶涂布量相对于b胶涂布量保持一定的比例且总涂布量满足低涂布量及或双组分胶反应固化的要求,然后两种基材涂胶面相对进行复合收卷,按此方法生产的复合膜具有下机后固化时间短、涂布量精度高、极低涂布量时均匀性好、可以实现大涂布量、控制操作性好等优点。

附图说明

[0015]

图1为本发明设备示意图。

[0016]

图2为工艺流程图i。

[0017]

图3为工艺流程图ii。

具体实施方式

[0018]

下面结合说明书附图对本发明作进一步说明。

[0019]

如图1所示,一种以不同方式涂布且涂布量联动控制的复合设备,在设备顶部设有

连接横梁4,在横梁4下方从左至右依次设有第一放卷及涂布机组1、复合及收卷机组2和第二放卷及涂布机组3;所述第一放卷及涂布机组1包括第一放卷单元5和五辊转移涂布单元6;所述复合及收卷机组2包括复合单元7和收卷单元8,所述第二放卷及涂布机组3包括第二放卷单元9和雕刻凹辊涂布单元10;在横梁4上设有连接五辊转移涂布单元6与复合单元7的第一料带转移路径导辊组11和连接雕刻凹辊涂布单元10与复合单元7的第二料带转移路径导辊组12。

[0020]

如图1所示,在所述第一放卷及涂布机组1中,所述第一放卷单元5位于机组右侧,所述五辊转移涂布单元6位于机组左侧,在机组上部左右两侧分别设有第一张力控制单元14和第二张力控制单元15,所述第一张力控制单元14在所述第一料带转移路径上并控制第一料带张力,所述第二张力控制单元15位于第一放卷单元5和五辊转移涂布单元6之间料带路径上并控制该段料带张力,在所述五辊转移涂布单元6设有双组分胶a胶供胶系统16。在连接横梁4上第一料带转移路径位置设有检测基材涂布量的仪器13。

[0021]

如图1所示,在所述复合及收卷机组2中,所述复合单元7位于机组上部,所述收卷单元8位于机组左下部,在复合单元7和收卷单元8之间料带路径上设有第三张力控制单元17用于控制该段料带张力。

[0022]

如图1所示,在所述第二放卷及涂布机组3中,所述第二放卷单元9位于机组左侧,所述雕刻凹辊涂布单元10位于机组右侧,在机组上部左右两侧各设有第四张力控制单元18和第五张力控制单元19,所述第四张力控制单元18位于所述第二放卷单元9和雕刻凹辊涂布单元10之间料带路径上并控制该段料带张力,所述第五张力控制单元19在所述第二料带转移路径上并控制第二料带张力,在所述雕刻凹辊涂布单元10设有双组分胶b胶供胶系统20、储胶池22及一根可快速更换的雕刻凹辊21,储胶池22设有加热保温组件。所述雕刻凹辊涂布单元10配备的雕刻凹辊21有多种规格可更换,每根雕刻凹辊21的参数矢量(包括网线数、凹穴形状、深度及凹穴容积等)不同,这些参数是可以是直接计算值,也可以是行业或用户设立的优选值。

[0023]

本发明以不同方式双涂且涂布量联动控制的复合方法:(1)在第一基材的涂胶面上采用多辊转移涂布a胶,在第二基材的涂胶面上采用雕刻凹辊涂布b胶,a胶涂布量相对于b胶涂布量保持设定比例且总涂布量满足设定要求;(2)第一基材的涂胶面与第二基材的涂胶面进行压合复合并收卷;(3)卷料在设定温度条件下快速固化成复合膜,温度条件为35度至55度,固化时间为2至8小时。

[0024]

本发明根据胶黏剂特性,利用两个涂布系统各自的优点,通过单独控制和联动控制及参数优化,使a胶和b胶的涂布量均在合理范围内,并使a胶相对于b胶的涂布量保持一定的比例,以满足双组分反应固化的要求;将两基材的涂胶面相对地压合在一起使a胶和b胶的胶膜可以相互接触和渗透,开始反应固化过程;将两个已贴合在一起的基材在保持足够的张力与压力条件下进行卷取;再将料卷送入适当温度的固化室促成其快速固化成膜。如此完成对双组分胶在高精度高稳定性的低涂布量和免混胶条件下快捷复合的工艺实现,缩短生产流程,加快产品交付。

[0025]

复合膜的涂布量数据为:a胶涂布量ca=100*cb/r

ab

=100*kb*qb/r

ab

g/m2;

b胶涂布量cb=kb*qbg/m2;总涂布量c

σ

=ca+cb=(1+100/r

ab

)kb*qbg/m2;b胶理论最大涂布量qb=ρ*v/1000g/m2;双组份胶的实用混配比r

ab

=r0+

△

;其中,kb为b胶对雕刻凹辊的转移率,(雕刻凹辊的实际转移胶量与理论最大涂布量之比),一般为0.65-0.87,具体数值采用行业规范或由实验获得;ρ(g/cm3)为b胶密度,v(mm3/m2)为雕刻网穴的密度比容积,

△

取值在0-20范围。

[0026]

如图2所示,工艺控制参数设置流程一,当已知复合膜总涂布量c0的目标值和双组分胶混配比r

ab

,工艺控制参数设置流程如下:1)根据c

b0

=r

ab

*c0/(100+r

ab

)计算b胶需要涂布量c

b0

值;2)读取可用雕刻凹辊对b胶的转移率k

bn

及密度比容积值vn(mm3/m2),所用胶水密度ρ(g/cm3)值,根据c

bn

=ρ*k

bn

*vn/1000计算雕刻凹辊的计算涂布量c

bn

值;3)根据

△

c=|c

b0-c

bn

|≤k对雕刻凹辊的计算涂布量与需要涂布量差值绝对值与误差k进行比较,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,k取0-0.02;满足者进入下一步流程;4)用c

an

=c

0-c

bn

计算雕刻凹辊按总涂布量c0对应的a胶涂布量值;5)判断上步所计算c

an

值是否满足c

an

∈[0.8,2.5]的判断条件,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,满足的列表于“合用雕刻凹辊组”内;循环读取数据计算,直到所有可用雕刻凹辊参数全部读完;所有凹辊参数读完计算后,如没有一个符合要求的凹辊,则需要选择新规格的雕刻凹辊参数;6)比较雕刻凹辊网线数值,选定“合用雕刻凹辊组”内凹穴网线数最大者为拟用雕刻凹辊;7)选取拟用雕刻凹辊的c

bn

赋值于cb,用ca=c

0-cb,计算a胶需要涂布量ca值;8)用y=ca*ye/ce计算五辊转移涂布机构的转移钢辊速率,式中ye及ce为五辊转移涂布机构的标准转移钢辊速率及对应的涂布量设定值(g/m2),并将此值设置于机器控制屏输入框;所述五辊转移涂布机构的转移钢辊速率y值求取也可用查取(或插值计算)转移钢辊速率/涂布量曲线获得;9)开机运行后,根据检测基材涂布量的检测设备所显示的a胶涂布量t

ac

值适当调整计量钢辊速率ya值,使五辊转移涂胶量与网纹辊涂胶量匹配。

[0027]

如图3所示,工艺控制参数设置流程二,当已知复合膜双组分胶混配比r

ab

和总涂布量的预估值c0,复合膜要求剥离强度指标值pe,工艺控制参数设置流程如下:1)根据c

b0

=r

ab

*c0/(100+r

ab

)计算b胶需要涂布量c

b0

值;2)读取可用雕刻凹辊对b胶的转移率k

bn

及密度比容积值vn(mm3/m2),所用胶水密度ρ(g/cm3)值,根据c

bn

=ρ*k

bn

*vn/1000值计算雕刻凹辊的计算涂布量c

bn

值;3)根据

△

c=c

b0-c

bn

≤k对雕刻凹辊的计算涂布量与需要涂布量差值与误差k进行比较,不满足者,排除选用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,k取0-0.02,满足者进入下一步流程;4)用c

an

=100c

bn

/r

ab

计算雕刻凹辊按预估总涂布量c0对应的a胶涂布量值;5)判断上步所计算c

an

值是否满足c

an

∈[0.8,2.5]的判断条件,不满足者,排除选

用,并返回步骤2)重复读取可用雕刻凹辊参数循环计算,满足的列表于“初选雕刻凹辊组”内;循环读取数据计算,直到所有可用雕刻凹辊参数全部读完;所有凹辊参数读完计算后,如没有一个符合要求的凹辊,则需要选择新规格的雕刻凹辊参数;6)用y

an

=c

an

*ye/ce计算五辊转移涂布机构的转移钢辊速率;式中ye及ce为五辊转移涂布机构的标准转移钢辊速率及对应的设定涂布量值(g/m2),并将此值设置于机器控制屏输入框;所述五辊转移涂布机构的转移钢辊速率y值求取也可用查取(或插值计算)转移钢辊速率/涂布量曲线获得。

[0028]

7)开机运行并进行复合膜牢度试验,复合膜实际剥离强度值不小于剥离强度指标值pe者列入“待用雕刻凹辊组”并进行下一步流程,否则,排除选用,并读取下一个“初选雕刻凹辊组”内参数返回步骤6);8)用cn=c

an

+c

bn

计算复合膜总涂布量,并读取下一个初选雕刻凹辊参数返回第6步,直到所有“初选雕刻凹辊组”内凹辊参数被读完;9)读取待用雕刻凹辊组中复合膜总涂布量,并选中最小值者对应的雕刻凹辊,选取对应的转移钢辊速率为五辊转移涂布机构输入值。

[0029]

使用五辊转移涂布和雕刻凹辊两种涂布方式分别对复合基材的表层和里层涂布双组分胶的a胶和b胶,利用两种方式涂布量控制的不同方式,联动控制两种方式的涂布量,使a胶涂布量相对于b胶涂布量保持一定的比例且总涂布量满足低涂布量及或双组分胶反应固化的要求,然后两种基材涂胶面相对进行复合收卷,按此方法生产的复合膜具有下机后固化时间短、涂布量精度高、极低涂布量时均匀性好、可以实现大涂布量、控制操作性好等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1