一种芳烃与合成气烷基化催化剂的制备方法及应用

1.本发明属于芳烃烷基化转化为高附加值化学品技术领域,具体涉及一种芳烃与合成气烷基化催化剂的制备方法。

背景技术:

2.芳烃是化工行业中非常重要的基础原料,目前大多数工业芳烃的生产主要来自于石油基路线,通过裂解汽油加氢和催化重整等方式获得,对石油资源的依赖程度很高。而我国能源体系是煤多油少,煤化工路线更有效。芳烃的烷基化反应是有机合成中一类重要反应,通过烷基化试剂如卤代烃、烯烃、醇等与芳香烃反应得到含烷烃基团的芳香族化合物,在石油化工、橡胶产业、精细化学品合成、印染、医药、洗涤剂等行业都有着重要的工业应用。

3.目前用于芳烃与合成气烷基化的催化剂大多为双功能催化剂,专利cn106278778a中公开了一种甲苯与合成气侧链烷基化制苯乙烯的方法,其双功能催化剂包含金属氧化物和碱性分子筛,通过合成气替代甲醇进行甲苯侧链烷基化反应,省略了传统苯乙烯制备过程中的脱氢步骤,降低了能耗,但甲苯的转化率小于15%。专利cn114433218a介绍了一种苯和合成气烷基化催化剂及其制备方法和应用,该催化剂以氢型mfi分子筛、氢型euo结构分子筛和氧化铝为载体,两种分子筛的搭配丰富了催化剂的孔结构以及酸分布,提高了催化活性。

4.过渡金属硫化物因其独特的结构广泛应用于电催化、光催化;而其优异的抗硫中毒特性以及廉价易得的特点被广泛应用于油品的加氢脱硫、加氢裂化过程以及制低碳醇工艺中。比如,专利cn103157518a介绍了一种以介孔氧化镁为载体负载como金属硫化物的催化剂,并将它用于二苯并噻吩(dbt)的加氢脱硫反应中,表现出很高的催化活性。专利cn113244932a介绍了一种无定型结构mos2蛋壳型加氢脱硫催化剂的方法及应用,采用溶剂热法合成定型结构mos2蛋壳型加氢脱硫催化剂,在加氢脱硫反应中能大幅度降低反应的氢耗,其脱硫率达到95%以上。专利cn103230806a公开了一种用于悬浮床加氢裂化过程的超分散纳米催化剂。该催化剂是过渡金属硫化物纳米颗粒在超分散剂作用下分散稳定在油性介质中形成的液溶胶,能够有效促进原料的加氢裂解,抑制反应器和炉管的结焦,有很高的轻质油品的收率。专利cn108325548a公开了一种花瓣状的硫化钼基催化剂在合成气制低碳醇的应用,其将四水合七钼酸铵和硫脲不同比例混合经水热反应合成花瓣状二硫化钼,暴露出更多的催化活性位,具有优异的制低碳醇的总醇选择性。以上专利体现出过渡金属硫化物催化剂在加氢反应的应用已相对成熟,但是该催化剂用于催化合成气与芳烃烷基化从未被报道过。

5.合成气与芳烃烷基化反应的启动步骤是co加氢生成甲醇,而合成气烷基化反应能够顺利进行的关键在于合成气制甲醇和甲醇烷基化两步反应的有机偶联。常见的合成气制甲醇催化剂包括铜基催化剂和锌基催化剂。铜基催化剂在合成气转化为甲醇时温度较低,高温易烧结,而烷基化反应温度较高,两段反应温度不匹配;锌基催化剂耐高温,与烷基化

反应温度较为匹配,但反应条件苛刻,寿命短;硫化物催化剂可在较高温度转化为甲醇,可解决反应温度不匹配的问题,且耐高温,抗积碳,对硫的耐受性表现出极大的优势,煤化工中的合成气和芳烃原料往往会含有硫,造成催化剂中毒,所以该类催化剂通常要预先经过脱硫处理。

6.综上所述,亟待开发一种可应用于芳烃与合成气烷基化反应中的过渡金属硫化物催化剂,以实现烷基化反应中含硫原料的直接转化,解决硫对加氢反应的不良影响。

技术实现要素:

7.本发明为克服现有技术中的不足,提出了一种芳烃与合成气烷基化催化剂的制备方法及应用。本发明催化剂可实现烷基化反应中含硫原料的直接转化,解决硫对加氢反应的不良影响。

8.为实现上述目的,本发明是通过以下技术方案来实现:

9.本发明一方面提供了一种芳烃与合成气烷基化催化剂的制备方法,包括如下步骤:

10.步骤1:将过渡金属盐的水溶液与含硫物质混合置于密闭反应器中,在惰性气体气氛下搅拌并反应,反应结束后进行分离、洗涤、干燥;

11.步骤2:将干燥后的固体浸渍于碱金属盐的水溶液中,浸渍结束后进行焙烧;

12.步骤3:将焙烧得到的负载碱金属的过渡金属硫化物与固体酸混合,即得所述芳烃与合成气烷基化催化剂。

13.作为优选,所述步骤1中过渡金属盐为钼酸盐、四硫代钼酸盐、四硫代钨酸盐、偏钨酸盐、钨酸盐以及铁、钴、镍的硝酸盐、氯化物和硫酸盐中的一种或几种;含硫物质为硫代乙酰胺、丁硫醇、硫氰酸铵、硫氰酸钾、二硫化碳、硫氰酸钠、硫氰酸钾、硫化钠、硫化钾、二甲基硫、二甲基二硫、二甲基亚砜中的一种或几种。

14.作为优选,所述步骤1中过渡金属元素与硫元素的摩尔比为1:1~1:500。

15.作为优选,所述步骤2中碱金属盐为锂、钠、钾、铷或铯的硝酸盐或氯化物中的一种或几种;以干燥后的固体为基准计,碱金属的负载量为0~50%。该优选方案选用碱性助剂,可促进合成气生成甲醇反应以及二氧化碳的吸附。

16.作为优选,所述步骤1中反应温度为150~450℃,反应时间为0.5~10h;所述步骤2中焙烧温度为400~800℃,焙烧时间为1~5h。

17.作为优选,所述步骤3中固体酸为分子筛、γ-al2o3、无定型硅铝、杂多酸、固体超强酸的一种或多种。

18.作为优选,所述步骤3中负载碱金属的过渡金属硫化物与固体酸的质量比为1:5~3:1。

19.本发明另一方面提供了上述方法制备的芳烃与合成气烷基化催化剂。

20.本发明另一方面还提供了上述催化剂在芳烃与合成气烷基化反应中的应用,包括以下步骤:

21.步骤1:对所述催化剂进行预处理,预处理条件为:氢气,温度100~600℃,时间2~5h,气体压力0.1~5mpa,气体空速100~100000ml h-1

g-1

;

22.步骤2:芳烃与合成气共进料进行烷基化反应,烷基化反应条件为:温度300~600

℃,反应压力0.1~10mpa,合成气的气体空速100~100000ml h-1

g-1

,芳烃的液体空速为0.5~600ml h-1

g-1

。

23.作为优选,所述合成气中h2:co:co2的摩尔比为1:1:x-4:1:x,其中x为0~5;所述芳烃为单环芳烃(如苯、甲苯、二甲苯)、双环芳烃(如萘、四氢萘、烷基萘)、三环芳烃(如蒽、菲、烷基蒽、烷基菲)中的一种或几种。

24.作为优选,所述芳烃与合成气中还包含含硫物;所述含硫物为噻吩、硫脲、羰基硫、硫化氢、硫醇、硫醚、苯并噻吩、二苯并噻吩及其衍生物的一种或多种;所述含硫物的含量为0-100ppm。

25.与现有技术相比,本发明的有益效果如下:

26.(1)本发明中催化剂的制备过程中不使用贵金属,生产成本较低,操作简单。

27.(2)本发明首次将过渡金属硫化物应用于合成气与苯烷基化反应过程中,以金属硫化物作为加氢催化组分用于合成气的转化,推动芳烃的烷基化反应。

28.(3)本发明催化剂在合成气与苯烷基化反应的应用过程中,催化剂的预处理过程条件容易控制,烷基化反应过程简单,工艺路线短、反应耐硫,而且可避免甲醇发生副反应。

29.(4)本发明催化剂稳定性好、抗硫、不易烧结,可直接应用于煤化工领域含硫原料的转化,为煤制芳烃提供了新路线。

具体实施方式

30.以下所述实例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但并不限制本发明专利的保护范围,凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

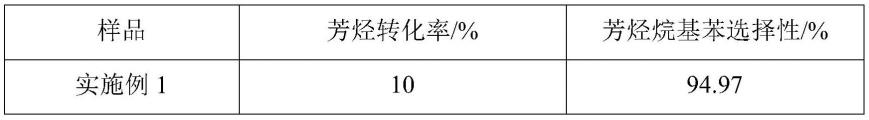

31.实施例1

32.步骤1:按照过渡金属元素与硫元素的摩尔比为1:33,将5.4g四水合钼酸铵完全溶解到60g去离子水中,与38g的二硫化碳加入到高压釜中,用氮气置换,升温至380℃机械搅拌4h;待冷却至室温,将反应产物离心、洗涤至中性;将洗涤过后的产物120℃干燥12h;

33.步骤2:将过渡金属硫化物与β分子筛按照质量比1:3的比例机械混合,研钵研磨均匀,即得所述催化剂。

34.取上述催化剂1g装进固定床反应器,通入氢气,在4mpa、400℃、空速1800ml h-1

g-1

下还原2h;还原后通入合成气(h2:co:co2=2:1:0)和液体苯(掺入20ppm的噻吩),合成气的空速为4800ml h-1

g-1

,液体苯的空速为3ml h-1

g-1

,在4mpa、450℃下反应,催化剂的评价结果参见表1。

35.实施例2

36.步骤1:按照过渡金属元素与硫元素的摩尔比为1:10,将3.6g四水合钼酸铵完全溶解到40g去离子水中,与9.60g的二甲基二硫加入到高压釜中,用氮气置换,升温至300℃机械搅拌4h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

37.步骤2:取0.1034g硝酸钾溶于4.9952g去离子水中,待完全溶解,加入3.9519g步骤1干燥后的固体进行浸渍,静置24h,管式炉500℃焙烧2h,得到负载1%k过渡金属硫化物;

38.步骤3:将负载1%k的过渡金属硫化物与h-zsm-5分子筛按照质量比1:2的比例机

械混合,球磨机混合均匀,即得所述催化剂。

39.将上述催化剂1g装进固定床反应器,通入氢气,在3mpa、450℃、空速1800ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=2:1:1,且含有硫化氢组分)和液体苯,合成气的空速为3000ml h-1

g-1

,液体苯的空速为3ml h-1

g-1

,在4mpa、500℃下反应,催化剂的评价结果参见表1。

40.实施例3

41.步骤1:按照过渡金属元素与硫元素的摩尔比为1:33,将3.6g四水合钼酸铵完全溶解到40g去离子水中,与25.33g的二硫化碳加入到高压釜中,用氮气置换,升温至400℃机械搅拌4h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

42.步骤2:取0.9225g碳酸钠溶于4.70g去离子水中,待完全溶解,加入3.7304g步骤1干燥后的固体进行浸渍,静置48h,管式炉800℃焙烧1h,得到负载5%na的过渡金属硫化物;

43.步骤3:将负载5%na的过渡金属硫化物与β型分子筛按照质量比2:1的比例机械混合,研钵研磨均匀,即得所述催化剂。

44.取上述催化剂1g装进固定床反应器,通入氢气,在4mpa、400℃、空速3000ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=3:1:0)和液体二甲苯(掺入40ppm的硫脲),合成气的空速为6000ml h-1

g-1

,液体二甲苯的空速为9ml h-1

g-1

,在3mpa、450℃下反应,催化剂的评价结果参见表1。

45.实施例4

46.步骤1:按照过渡金属元素与硫元素的摩尔比为1:100,将3.6g四水合钼酸铵和0.15g氯化镍完全溶解到40g去离子水中,与77.63g的二硫化碳加入到高压釜中,用氦气置换,升温至150℃机械搅拌10h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h,得到ni-mos2;

47.步骤2:取1.0343g硝酸钾溶于4.5747g去离子水中,待完全溶解,加入3.519g步骤1干燥后的固体进行浸渍,静置48h,管式炉600℃焙烧2h,得到负载10%k的过渡金属硫化物催化剂k/ni-mos2;

48.步骤3:将k/ni-mos2与β型分子筛按照质量比3:1的比例机械混合,研钵研磨均匀,即得所述催化剂。

49.取上述催化剂1g装进固定床反应器,通入氢气,在3mpa、350℃、空速10000ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=1:2:2)和液体二甲苯(掺入100ppm的硫脲),合成气的空速为10000ml h-1

g-1

,液体二甲苯的空速为9ml h-1

g-1

,在4mpa、450℃下反应,催化剂的评价结果参见表1。

50.实施例5

51.步骤1:按照过渡金属元素与硫元素的摩尔比为1:33,将4.52g四硫代钨酸铵完全溶解到40g去离子水中,与25.32g的硫氰酸铵加入到高压釜中,用氮气置换,升温至380℃机械搅拌4h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

52.步骤2:取2.8279g碳酸钾溶于8g去离子水中,待完全溶解,加入3.5196g步骤1干燥后的固体进行浸渍,静置24h,管式炉500℃煅烧2h,得到负载20%k的过渡金属硫化物;

53.步骤3:将负载20%k的过渡金属硫化物与无定形硅铝按照质量比1:3的比例机械混合,研钵研磨均匀,即得所述催化剂。

54.取上述催化剂1g装进固定床反应器,通入氢气,在4mpa、600℃、空速6000ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=2:1:1)和液体萘(掺入10ppm的噻吩),合成气的空速为5000ml h-1

g-1

,液体萘的空速为6ml h-1

g-1

,在5mpa、500℃下反应,催化剂的评价结果参见表1。

55.实施例6

56.步骤1:按照过渡金属元素与硫元素的摩尔比为1:38,将3.6g钼酸钠完全溶解到40g去离子水中,与25.33g的二硫化碳加入到高压釜中,用氮气置换,升温至400℃机械搅拌4h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

57.步骤2:取0.1034g碳酸钾溶于4.9952g去离子水中,待完全溶解,加入3.9519g步骤1干燥后的固体进行浸渍,静置24h,管式炉550℃焙烧2h,得到负载1%k的过渡金属硫化物;

58.步骤3:将负载1%钾的过渡金属硫化物与zsm-5分子筛按照质量比1:1的比例机械混合,研钵研磨均匀,即得所述催化剂。

59.取上述催化剂1g装进固定床反应器,通入氢气,在3mpa、450℃、空速2400ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=2:1:0,且含有硫化氢组分)和液体蒽(掺入30ppm的噻吩),合成气的空速为3000ml h-1

g-1

,液体蒽的空速为3ml h-1

g-1

,在4mpa、500℃下反应,催化剂的评价结果参见表1。

60.实施例7

61.步骤1:按照过渡金属元素与硫元素的摩尔比为1:33,将3.6g四水合钼酸铵完全溶解到40g去离子水中,与25.33g的二硫化碳加入到高压釜中,用氦气气置换,升温至450℃机械搅拌0.5h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

62.步骤2:取0.3g步骤1干燥后的固体进行与0.2mol/l的氯化钴溶液加入到高压釜中,160℃反应48h;之后去除样品洗涤、烘干得到co-mos2催化剂;

63.步骤3:将掺杂钴的过渡金属硫化物与zsm-5分子筛按照质量比3:1的比例机械混合,研钵研磨均匀,即得所述催化剂。

64.取上述催化剂1g装进固定床反应器,通入氢气,在1mpa、450℃、空速4800ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=3:1:0),合成气的空速为6000ml h-1

g-1

,液体苯的空速为3ml h-1

g-1

,在5mpa、550℃下反应,催化剂的评价结果参见表1。

65.实施例8

66.步骤1:按照过渡金属元素与硫元素的摩尔比为1:33,将3.6g四水合钼酸铵完全溶解到40g去离子水中,与25.33g的二硫化碳加入到高压釜中,用氮气置换,升温至300℃机械搅拌4h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

67.步骤2:取0.1034g硝酸钾溶于4.9952g去离子水中,待完全溶解,加入3.9519g步骤1干燥后的固体进行浸渍,静置24h,管式炉400℃焙烧5h,得到负载1%k过渡金属硫化物;

68.步骤3:将负载1%k过渡金属硫化物与β分子筛按照质量比1:2的比例机械混合,球

磨机混合均匀,即得所述催化剂。

69.取上述催化剂1g装进固定床反应器,通入氢气,在4mpa、450℃、空速1800ml h-1

g-1

下还原3h;还原之后通入合成气(h2:co:co2=2:1:2)和液体苯(掺入20ppm的噻吩),合成气的空速为6000ml h-1

g-1

,液体苯的空速为6ml h-1

g-1

,在4mpa、500℃下反应,催化剂的评价结果参见表1。

70.实施例9

71.步骤1:按照过渡金属元素与硫元素的摩尔比为1:33,将3.6g四水合钼酸铵完全溶解到40g去离子水中,与25.33g的二硫化碳加入到高压釜中,用氩气置换,升温至400℃机械搅拌2h;待冷却至室温,将反应产物离心,洗涤至中性;将洗涤过后的产物,放置到烘箱中120℃干燥12h;

72.步骤2:取0.7757g硝酸钾溶于4.6002g去离子水中,待完全溶解,加入3.6394g步骤1干燥后的固体进行浸渍,静置24h,管式炉550℃焙烧2h,得到负载7.5%k的过渡金属硫化物;

73.步骤3:将负载7.5%k的过渡金属硫化物与γ-al2o3按照质量比1:2的比例机械混合,研钵研磨均匀,即得所述催化剂。

74.取上述催化剂1g装进固定床反应器,通入氢气,在2mpa、350℃、空速2500ml h-1

g-1

下还原4h;还原之后通入合成气(h2:co:co2=3:1:1)和液体甲苯(掺入10ppm的噻吩),合成气的空速为3500ml h-1

g-1

,液体甲苯的空速为3ml h-1

g-1

,在4mpa、450℃下反应,催化剂的评价结果参见表1。

75.表1各实施例制得的催化剂的评价结果

[0076][0077]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1