除尘脱硝一体化陶瓷滤筒的制备方法及制备的陶瓷滤筒与流程

1.本发明涉及陶瓷滤筒技术领域,具体涉及一种除尘脱硝一体化陶瓷滤筒的制备方法及制备的陶瓷滤筒。

背景技术:

2.我国氮氧化物排放量超2400万吨/年、粉尘排放量超1500万吨/年,在垃圾焚烧行业。目前,除尘与脱硝分开进行。目前的一体化技术多只将除尘与scr脱硝技术集成在一条烟气通道线上,并非真正意义的一体化。

3.申请公布号为cn111659367a的中国专利,公开了纳米级锐钛矿型二氧化钛分散液、scr脱硝催化剂悬浮液及其制备方法和催化陶瓷滤筒,提供的催化剂悬浮液包括:纳米级锐钛矿型二氧化钛、活性组分、活性助剂、稳定剂、防腐剂、润湿剂、分散剂、消泡剂和水。通过对催化剂悬浮液的配方进行优化设计,得到了适用于陶瓷滤筒涂覆的高活性脱硝催化剂悬浮液,但没有实现除尘脱硝一体化。

4.对于目前出现的一体化滤料,几乎都是除尘与脱硝的集合,它们的脱硝催化活性较低、催化剂易脱落且难以产业化,且未针对处理二噁英而进行滤料设计。目前市场上多采用具有催化效果的五氧化二钒和二氧化钛粉末磨成微粉浸入陶瓷纤维管附着在纤维上面,在长期高风速运行过程中有部分活性分成脱落情况,导致脱硝效率降低。

技术实现要素:

5.本发明所要解决的技术问题在于如何解决现有的陶瓷纤维管上的催化剂易脱落,脱硝效率低的问题。

6.本发明通过以下技术手段实现解决上述技术问题的:

7.一种除尘脱硝一体化陶瓷滤筒的制备方法,包括以下步骤:

8.(1)将钛酸四丁酯与无水乙醇混合,得到混合液a,将陶瓷纤维管浸渍在配好的混合液a中;

9.(2)将步骤(1)浸渍好的陶瓷纤维管移至烘箱内烘干,除去陶瓷管中的无水乙醇成分;

10.(3)将偏钒酸铵、偏钨酸铵加入到去离子水中,加热溶解,得到混合液b;

11.(4)将步骤(2)烘干后的陶瓷纤维管冷却,然后浸渍在步骤(3)制得的混合液b中,钛酸四丁酯水解为氢氧化钛,偏钒酸铵和偏钨酸铵溶液进入陶瓷纤维管;

12.(5)将步骤(4)浸渍好的陶瓷纤维管烧结,烧结后随炉冷却,获得除尘脱硝一体化陶瓷滤筒,偏钒酸铵在高温下转化为五氧化二钒,偏钨酸铵在高温下转化为三氧化二钨,氢氧化钛在高温下转化为二氧化钛。

13.有益效果:与传统的使用二氧化钛浸渍工艺相比,本发明使用钛酸四丁酯水解再烧结形成得二氧化钛,再经过高温烧结的工艺,二氧化钛能稳固的附着在陶瓷纤维管上,不易脱落,且提高了脱硝效率。

14.优选的,所述步骤(1)中钛酸四丁酯与无水乙醇的质量比1:(3-5)。

15.优选的,所述步骤(1)中陶瓷纤维管在混合液a中的浸渍时间为1-5min。

16.优选的,所述步骤(2)中的烘干条件为温度80-100℃,时间15-35min。

17.优选的,所述步骤(2)中的烘干条件为温度90℃,时间20min。

18.优选的,所述步骤(3)中偏钒酸铵、偏钨酸铵、去离子水的质量比为1:3:120。

19.优选的,所述步骤(3)中加热温度为50-80℃。

20.优选的,所述步骤(3)中加热温度为60℃。

21.优选的,所述步骤(4)中陶瓷纤维管在混合液b中的浸渍时间为1-6min。

22.优选的,所述步骤(5)中的烧结条件为2℃/min升至500℃,500℃*(1-3)h。

23.优选的,所述步骤(5)中的烧结条件为2℃/min升至500℃,500℃*2h。

24.本发明还提供一种采用上述制备方法制备的陶瓷滤筒。

25.本发明的优点在于:

26.1、与传统的使用二氧化钛浸渍工艺相比,本发明使用钛酸四丁酯水解再烧结形成得二氧化钛,再经过高温烧结的工艺,二氧化钛能稳固的附着在陶瓷纤维管上,不易脱落,且提高了脱硝效率。

27.2、本发明提出的除尘、脱硝一体化过滤材料是真正实现“一料多用”,将脱硝催化剂以粉末的形式吸附到除尘纤维管内部和表面,再利用无机胶固化法固着,实现了“除尘-脱硝”一体化技术,且解决了催化剂易脱落、催化活性低的问题,提高了脱硝效率。

28.3、传统工艺二氧化钛粉末不溶与水,直接浸泡二氧化钛粉末很难浸入陶瓷管内部,市场上一般陶瓷纤维管纤维间的孔径都在20微米以下,需要对二氧化钛粉末经行球磨加工成本较高,而采用本工艺极大的降低了成本。

附图说明

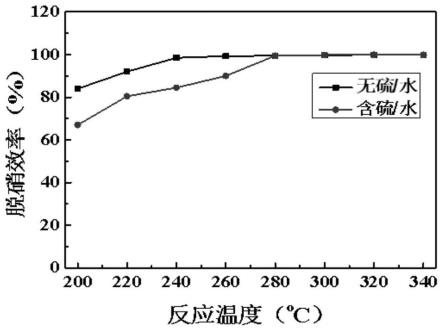

29.图1为本发明的除尘脱硝一体化陶瓷滤筒对烟气进行脱硝的脱硝效率图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1:

32.一种除尘脱硝一体化陶瓷滤筒的制备方法,包括以下步骤:

33.(1)称取10g钛酸四丁酯与30g无水乙醇混合,得到混合液a,将陶瓷纤维管浸渍在配好的混合液a中,浸渍3min;

34.(2)将步骤(1)浸渍好的陶瓷纤维管移至烘箱内烘干,烘干条件为温度90℃,时间20min,除去陶瓷纤维管中无水乙醇成分;

35.(3)称取10g偏钒酸铵和30g偏钨酸铵溶于120g去离子水中60℃加热溶解,得到混合液b;

36.(4)将步骤(2)烘干后的陶瓷纤维管冷却,然后浸渍在步骤(3)制得的混合液b中吸

收4min,钛酸四丁酯水解为氢氧化钛,偏钒酸铵和偏钨酸铵溶液进入陶瓷纤维管;

37.(5)将步骤(4)浸渍好的陶瓷纤维管移至马弗炉烧结,烧结条件为2℃/min升至500℃,500℃*2h,烧结后随炉冷却,得到除尘脱硝一体化陶瓷滤筒。烧结过程中,偏钒酸铵在高温下转化为五氧化二钒,偏钨酸铵在高温下转化为三氧化二钨,氢氧化钛在高温下转化为二氧化钛。

38.性能测试评估:

39.将经过上述步骤制备好的除尘脱硝一体化陶瓷滤筒进行过滤性能和脱硝效率测试。

40.一、过滤性能

41.除尘脱硝一体化陶瓷滤筒的过滤性能在静态颗粒物过滤仪上进行测试。

42.测试结果如表1所示,从表1中可以看出,除尘脱硝一体化陶瓷滤筒对pm2.5的过滤效率达99%,较普通陶瓷纤维滤料过滤效率高,这是因为催化剂粉体固着在过滤材料表面和内部纤维上,使纤维与纤维之间的孔隙减小,进而阻止了粉尘粒子穿越,使过滤效率更高。

[0043][0044][0045]

表1

[0046]

二、脱硝效率

[0047]

将除尘脱硝一体化陶瓷滤筒的小样品装入到可以加热到高达800℃(1500f)的催化剂活性测试反应器中。在模拟烟气下通过精确的质量流量控制器将测试所需的载气n2、毒性测试气体no、氧气o2、还原剂nh3和水蒸气输入到反应器中,并充分混合均匀后测试反应前后no的浓度变化。

[0048]

测试条件按照下表2所示:

[0049]

名称指标单位误差范围流速1-2m/min

±

3%烟气温度200-350℃

±

3%so230-1000ppm

±

3%o25-15%

±

3%no30-1000ppm

±

3%氨氮摩尔比1:1

ꢀꢀ

h2o0-20%

±

3%

[0050]

表2

[0051]

脱硝效率以no转化率为指标见图1,脱硝效率μ=(脱硝前no浓度-脱硝后no浓度)/脱硝前浓度*100%。

[0052]

由图1可以看出,在烟气中含有水和硫成分与不含水和硫成分的两种情况下,随着实验温度的升高,no脱除效率也逐渐升高,不含水和硫的烟气在240摄氏度以上脱硝效率可达到99%,含有水和硫的烟气在280摄氏度以上脱硝效率可达到99%。在实际工况中烟气中

可能含有硫成分会导致催化剂失活脱硝效率降低,本检测实验可以看出,在280℃以下对脱硝效率有影响,到280℃以后烟气中是否含硫对脱硝效率基本没有影响。

[0053]

实施例2:

[0054]

一种除尘脱硝一体化陶瓷滤筒的制备方法,包括以下步骤:

[0055]

(1)称取10g钛酸四丁酯与40g无水乙醇混合,得到混合液a,将陶瓷纤维管浸渍在配好的混合液a中,浸渍5min;

[0056]

(2)将步骤(1)浸渍好的陶瓷纤维管移至烘箱内烘干,烘干条件为温度100℃,时间15min,除去陶瓷纤维管中无水乙醇成分;

[0057]

(3)称取10g偏钒酸铵和30g偏钨酸铵溶于120g去离子水中50℃加热溶解,得到混合液b;

[0058]

(4)将步骤(2)烘干后的陶瓷纤维管冷却,然后浸渍在步骤(3)制得的混合液b中吸收1min,钛酸四丁酯水解为氢氧化钛,偏钒酸铵和偏钨酸铵溶液进入陶瓷纤维管;

[0059]

(5)将步骤(4)浸渍好的陶瓷纤维管移至马弗炉烧结,烧结条件为2℃/min升至500℃,500℃*1h,烧结后随炉冷却,得到除尘脱硝一体化陶瓷滤筒。烧结过程中,偏钒酸铵在高温下转化为五氧化二钒,偏钨酸铵在高温下转化为三氧化二钨,氢氧化钛在高温下转化为二氧化钛。

[0060]

性能测试评估:

[0061]

将经过上述步骤制备好的除尘脱硝一体化陶瓷滤筒进行过滤性能和脱硝效率测试。测试条件、方法与本实施例1相同,测试结果如下表3和表4所示:

[0062]

过滤效率/%pm2.5pm10除尘脱销一体化陶瓷管99100普通陶瓷管9598

[0063]

表3

[0064]

脱硝温度(℃)280℃脱硝效率(%)98

[0065]

表4

[0066]

实施例3:

[0067]

一种除尘脱硝一体化陶瓷滤筒的制备方法,包括以下步骤:

[0068]

(1)称取10g钛酸四丁酯与50g无水乙醇混合,得到混合液a,将陶瓷纤维管浸渍在配好的混合液a中,浸渍1min;

[0069]

(2)将步骤(1)浸渍好的陶瓷纤维管移至烘箱内烘干,烘干条件为温度80℃,时间35min,除去陶瓷纤维管中无水乙醇成分;

[0070]

(3)称取10g偏钒酸铵和30g偏钨酸铵溶于120g去离子水中80℃加热溶解,得到混合液b;

[0071]

(4)将步骤(2)烘干后的陶瓷纤维管冷却,然后浸渍在步骤(3)制得的混合液b中吸收6min,钛酸四丁酯水解为氢氧化钛,偏钒酸铵和偏钨酸铵溶液进入陶瓷纤维管;

[0072]

(5)将步骤(4)浸渍好的陶瓷纤维管移至马弗炉烧结,烧结条件为2℃/min升至500℃,500℃*3h,烧结后随炉冷却,得到除尘脱硝一体化陶瓷滤筒。烧结过程中,偏钒酸铵在高温下转化为五氧化二钒,偏钨酸铵在高温下转化为三氧化二钨,氢氧化钛在高温下转化为

二氧化钛。

[0073]

性能测试评估:

[0074]

将经过上述步骤制备好的除尘脱硝一体化陶瓷滤筒进行过滤性能、透气性能和脱硝效率测试。测试条件、方法与本实施例1相同,测试结果如下表5和表6所示:

[0075]

过滤效率/%pm2.5pm10除尘脱硝一体化陶瓷滤筒99100普通陶瓷管9598

[0076]

表5

[0077]

脱硝温度(℃)280℃脱硝效率(%)97

[0078]

表6

[0079]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1