由挥发性有机物回收参数反馈控制高搅机转速的控制系统的制作方法

1.本发明涉及氧化亚硅负极材料制备技术,特别是一种由挥发性有机物回收参数反馈控制高搅机转速及循环水流量开关大小的控制系统。

背景技术:

2.粉体表面包覆改性能够改变粉体的润湿和附着特性,改善粉体在基体中的分散行为,提高其催化性能,改善粉体与基体的界面结合能等。在氧化亚硅负极材料制备工艺中,溶胶-凝胶法制备的包覆复合粒子,因具有纯度高、化学均匀性好、颗粒细小、粒径分布窄等优点,且操作相对容易、能在较低温度下制备各种功能材料,在磁性复合材料等方面获得了较好的应用。目前大多数采用的这种固液搅拌包覆技术,由于高搅机搅拌速度大,单次搅拌容量大,单位时间内升温速度过快,而且搅拌有机溶液的沸点较低,环境温度以及在进液过程中带来的升温变化,都会对粉料的包覆性产生极大的影响,如包覆整个工艺时间长,每一批物料的包覆质量参差不齐,许多工艺细节完全凭经验操作,对操作人员技术要求很高,而且废品率高,导致生产成本高,等等。因此,关于包覆物料稳定性工艺的改进和重新定义对负极材料的工业化应用具有重要的现实意义。

技术实现要素:

3.本发明的目的是为了解决上述问题,提供一种由挥发性有机物回收参数反馈控制高搅机转速及循环水流量开关的大小的控制系统,它具有自动化程度高,实时利用各参数,每批物料的包覆质量稳定,生产效率高等特点。

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种由挥发性有机物回收参数反馈控制高搅机转速及循环水流量开关的大小的控制系统,包括高搅机的进液阶段和物料干燥阶段,其特征是通过对挥发性液体回收管路的蒸发器后温度、流量,回收管路压力,以及循环水流量数据采集来控制变频高搅机的转速。

5.其中,在高搅机的进液阶段,高搅机启动的同时高压加液系统连锁启动,并设定既定频率转动搅拌;每当高搅机温度上升n℃后,停止喷液,且高搅机调速至低频,若干秒后,高搅机的转速调为既定频率,如此往复,直至温度升至目标温度时,加液完成,此时维持高搅机既定频率转动搅拌。

6.上述过程中,通过冷凝机回收管路的蒸发器后各参数、各组数据模型控制高搅机转速及循环水流量开关的大小,使高搅机温度维持在低温区域完成进液和物料搅拌。

7.前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,转动搅拌既定频率(电机工作电压的频率)为35~60hz。

8.前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,在高搅机的进液阶段,温度升至50度时,加液完成,在既定频率转动搅拌时,通过调节循环水的量以及调整高搅机转速将高搅机内部温度维持在60度以内。

9.前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,

每当高搅机温度上升n℃后,停止喷液,其n≤5℃,高搅机调速至低频,低频≤3hz,15s后高搅机的转速调为既定频率。

10.前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,在高搅机的进液阶段,高搅机往复加液进液过程中,采用循环冷却水。

11.前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,控制高搅机的数据模型以4~20ma dc、物料温度pvinput作为物料温度采集反馈信号;以4~20ma dc液位pvinput为当前液位信号输入,采用电子液位计进行计量;以4~20ma dc温度spinput,作为设定温度远程给定信号;以0~10v dc转速控制ao,输出控制变频搅拌电机的转速;以0~10v dc、物料温度pvoutput,将设备所测物料温度变送输出,便于dcs组态。

12.前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,设变送输出温度范围为(tmin~tmax),u为测得的电压,t为计算的温度,则变送公式如下:

[0013][0014][0015]

前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,所述物料干燥阶段是在进液阶段持续至冷凝回收机单位时间内回收溶剂量<50ml,高搅机调整为既定频率转速;高搅机温度升高至60~100℃时,转速调整为2hz,进行冷却;温度降至35℃时卸料。

[0016]

前述的由挥发性有机物回收参数反馈控制高搅机转速的控制系统中,作为优选,挥发性有机物为水、甲醇、乙醇、聚吡咯烷酮、异丙醇、丙酮、石油醚、四氢呋喃、乙酸乙酯、n,n-二田基乙酰胺、n-二甲基甲酰胺、正己烷或卤代烃中的任意一种或两种以上的组合。

[0017]

本方法将高搅机的启动运行和高压加液系统连锁,在保证连续生产状态下,进行灵活机动的搅拌模式,每当搅拌温度上升了设定度数就停止喷液,且保持低频状态,待温度稳定时,再调至既定频率。这种快、慢混合搅拌方式,不仅控制住整个搅拌区溶液一直处在低温区域作业,促使物料在稳定、足够浓度的溶剂中浸孕,而且快慢翻搅共同作用,使物料和溶剂在较短时间内得到全方位融合,克服超细粒子因比表面积大产生的团聚现象,保证同一批次和不同批次的粉体表面覆盖层质量均匀,进一步提高目标成品改变其磁、电、催化、亲疏水、烧结特性等效能,以及提高其抗腐蚀性、耐久性、使用寿命、化学稳定性等能力。

[0018]

由于氧化亚硅负极材料包覆改性其最重要的技术问题就是材料的界面结合,因此复合粉体的最终性能取决于包覆层与核心及其界面结合状况,本技术方案在充分考虑相间热力学的共容性、相间热力学的共存性以及包覆层与核心间有较好的润湿性等,设计了最佳既定频率,优选了阶段性升级温度,合理化进阶次数和时间,各种挥发废气、投料粉尘的收集,有机溶剂的回收再用,同时充分利用循环液,使整个流程在环保节能状态下完成。

[0019]

与现有技术相比,本发明的有益效果是:通过冷凝机对挥发性液体回收管路蒸发器后的温度等数据分析,控制变频高搅机的转速及循环水流量开关的大小,使搅拌溶液始终在设定的低温区域内完成进液和搅拌;将传统凭经验和延长时间生产的工艺流程标准化

自动化,保证每一批物料包覆质量优质、稳定且相同,控制操作更方便,提高了生产效率,缩短包覆时间。

附图说明

[0020]

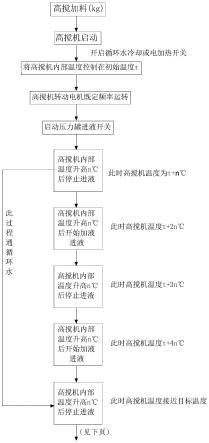

图1、图2是本发明的一种包覆生产工艺流程图。

[0021]

图3是本发明的一个综合控制输出电压的一个函数模型。

具体实施方式

[0022]

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。本实施例一种由挥发性有机物回收参数反馈控制高搅机转速及循环水流量开关的大小的控制系统,应用于氧化亚硅负极材料制备生产线中。

[0023]

其中的挥发性有机物选用改性剂柔性聚合物,其溶剂优选为水、甲醇、乙醇、聚吡咯烷酮、异丙醇、丙酮、石油醚、四氢呋喃、乙酸乙酯、n,n-二田基乙酰胺、n-二甲基甲酰胺、正己烷或卤代烃中的任意一种或两种以上的组合。改性剂和沥青按比例混和配制成混合溶剂。无定形碳前驱体包括沥青和/或树脂;其中沥青包括煤沥青、改质沥青、石油沥青、或中间相沥青中的任意一种或至少两种的组合。

[0024]

然后加入氧化亚硅在高搅机内进行混合包覆,之后蒸发溶剂形成凝胶物,再进行煅烧,最后进行打散筛分、除磁包装。

[0025]

在配置混合溶剂时会产生挥发性废气,投料氧化亚硅进行包覆混合过程中存在投料粉尘。蒸发溶剂时产生的溶剂需冷却回收再利用,这是本实施例的主题,其它如煅烧、除磁等产生的污染物这里不再赘述。

[0026]

本实施例高搅机包覆过程中共分为两个阶段,第一阶段是高搅机的进液阶段,第二阶段为高搅机物料干燥阶段,本控制系统是通过对挥发性液体回收管路的蒸发器后温度、流量,回收管路压力,以及循环水流量等多组数据采集和分析来控制变频高搅机的转速,如图1、图2所示。

[0027]

总则:在高搅机的进液阶段,高搅机启动的同时高压加液系统连锁启动,并设定既定频率转动搅拌(转动搅拌既定频率(电机工作电压的频率)为35~60hz;每当高搅机温度上升n℃后(n≤5℃),停止喷液,且高搅机调速至低频(低频≤3hz),若干秒后,高搅机的转速调为既定频率,如此往复,直至温度升至目标温度(设目标温度为50度)时,加液完成,此时维持高搅机既定频率转动搅拌;上述过程中,通过冷凝机回收管路的蒸发器后各参数、各组数据模型控制高搅机转速及循环水流量开关的大小,使高搅机温度维持在60℃以内,使溶液一直在低温区域内完成进液并使物料得到充分搅拌。在高搅机的进液阶段,高搅机往复加液进液过程中,采用循环冷却水。

[0028]

具体地,第一阶段进液过程中,高搅机启动,同时自动化高压加液系统联锁启动,既定频率35~60hz转动搅拌,当高搅机内部温度上升2℃后,高搅机停止喷液,高搅机调速至2hz,15s后,高搅机的转速调为35~60hz;当高搅机内部温度上升2℃后,高搅机停止喷液,高搅机调速至2hz,15s后高搅机的转速调为35~60hz,如此往复,直至温度升至目标温度50度时,加液完成。

[0029]

第二阶段高搅机物料干燥阶段:加液完成后,由冷凝机回收管路的蒸发器后温度、

流量、回收管路压力、循环水流量等多组数据来控制高搅机转速,使高搅机温度维持在60~100℃,使溶剂在指定温度区间内进行干燥。当进液阶段持续至冷凝回收机单位时间内回收溶剂量<50ml时,高搅机调整为既定频率转速35~60hz;高搅机温度升高至100℃时,转速调整为2hz,进行冷却;高搅机温度降至35℃时卸料。

[0030]

以上实施例控制高搅机的数据模型是:以4~20ma dc、物料温度pvinput作为物料温度采集反馈信号;以4~20ma dc液位pvinput为当前液位信号输入,采用电子液位计进行计量;以4~20ma dc温度spinput,作为设定温度远程给定信号;以0~10v dc转速控制ao,输出控制变频搅拌电机的转速;do告警输出;以0~10v dc、物料温度pvoutput,可将设备所测物料温度变送输出,便于dcs组态,温度范围可参照设备后方的标签。

[0031]

设变送输出温度范围为(tmin~tmax),u为测得的电压,t为计算的温度,则变送公式如下:

[0032][0033][0034]

上述实施例均通过冷凝机对挥发性液体回收管路的蒸发器后温度、流量、回收管路压力、以及循环水流量等多组数据,来控制变频高搅机的转速及循环水流量开关流量,以确保包覆稳定性。

[0035]

图3是本实施例综合各反馈信号后,对温度控制设定的综合控制输出电压的一个函数模型,是一个直观的控制电压输出控制转速的直观模型结果。

[0036]

上述实施例是对本发明的说明,不是对本发明的限定,在不脱离本技术方案原则,任何对本发明的简单变换后的结构、方法、工艺等均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1