一种超疏水颗粒点缀型超亲水网膜、其制备方法和用途

1.本发明涉及化工过程乳液的聚结破乳分离领域,聚焦分离水包油型乳液。尤其涉及一种超疏水颗粒点缀型超亲水网膜、其制备方法和用途。

背景技术:

2.随着全球化学工业发展进程进一步加快,石油化工、金属冶炼、钢铁加工、纺织食品等众多行业产出含油废水日益增多,尤其在石油化工产业中,开采中后期油田产出液中含水率随时间的增长而增加,导致含油废水的处理费用增加、过程所造成的环境破坏严重且不易恢复。金属冶炼、钢铁加工等众多加工业在生产过程中也会产生大量含油废水。除此之外,人类正常生活所产生的生活污水中含油量也是巨大的。与油水混合物相比,乳液的分离要更加困难,尤其是添加了表面活性剂的稳定乳液。在乳液的分离过程中,破乳是必备步骤,即破坏乳状液体系,使其成为互不相溶的两相的过程。在倡导绿色可持续发展的今天,实际生产中迫切地需要绿色、高效、简易的油水混合物及乳液分离技术。

3.目前对含油废水的处理方法主要有化学氧化法、生物降解法、物理吸附法及膜分离法等,其中,化学氧化需消耗大量额外能耗,生物降解易造成二次污染,物理吸附法存在吸附能力差,材料成本高等问题。膜分离整个过程无化学反应和相变且可分步操作,从而比传统技术具有更好的操作性及放大集成性等优点,但传统的膜分离材料如反渗透膜、纳滤膜、超滤膜等使用成本高昂且在恶劣环境的实用性差。总的来说,常规的油水分离方法虽然简单易行,但是大多数方法分离过程耗时长且需要人工操作,仍存在抗污染能力差及通量衰减快的缺点。

4.受生物表面特殊浸润性的启发,如荷叶表面的超疏水性,鱼鳞表面的水下疏油性等,科学家们推动着仿生界面科学的发展,具有超浸润性的膜分离技术因其容易制备、绿色高效、成本低廉等特点而成为含油废水处理方法中最具潜力的方法之一。超润湿性的分离膜材料根据润湿性的不同可分为超疏水-超亲油膜和超亲水-水下超疏油分离膜。但对于超疏水型分离膜来说,由于其固有的除油型分离方式,膜孔极易被含油废水堵塞导致分离通量受到严重影响,而传统超亲水型分离膜虽对油水混合物具有较可观的分离效果,但在分离稳定水包油乳液时,并不具有破乳的能力,因而没有对油相的聚集作用,并不能大幅提高乳液的分离效率。例如,专利cn106731012a公开了一种pvp/tio2复合纤维膜的制作方法,通过水热法制得的超亲水-水下超疏油多孔超浸润性微纳结构膜在分离稳定的水包油型乳液时,利用水的密度高于油的特性使得水分子通过网膜而油相被阻隔,仅起到了筛分的作用。除此之外,该专利的复合纤维膜制作过程需500~600℃的高温,能耗较高。再如专利cni0744196a公开了一种亲水pvdf油水乳液分离膜的制备方法,该方法通过多巴胺和端琉基超支化聚丙烯酞吗琳对pvdf膜进行改性,使其具有超亲水性能。该网膜的制备过程虽然较为简单,但pvdf本身存在疏水性较强、渗透性能差等缺点,改性后网膜并不能大幅提升水包油型乳液的分离效率,且有机膜的机械稳定性和抗溶胀性能较差。

5.此外,现有的网膜的一个普遍性问题是不耐损伤,造成产品寿命不够长。

6.为了解决以上问题,提出本发明。

技术实现要素:

7.本发明第一方面公开了一种超疏水颗粒点缀型超亲水网膜,其包括:

8.网状基材;

9.覆盖在所述网状基材上的超亲水性聚合物层;

10.点缀在所述亲水性聚合物层上的超疏水颗粒。

11.优选地,所述超疏水颗粒为光活性催化剂颗粒。

12.优选地,所述网状基材为铜网,其表面覆盖有草酸铜纳微米片层;所述超亲水性聚合物层为壳聚糖膜与聚丙烯酸共聚物,其为单层结构或多层结构;所述光活性催化剂颗粒为铋系光催化剂颗粒。

13.本发明第二方面公开了一种超疏水颗粒点缀型超亲水网膜的制备方法,包括以下步骤:

14.a、用草酸对铜网进行化学刻蚀,在铜网表面构筑微纳米草酸铜层;然后,

15.b、将表面构筑有纳微米草酸铜层的铜网交替浸泡在壳聚糖溶液和丙烯酸溶液中,以引发壳聚糖与丙烯酸在铜网最外层表面上进行交联聚合反应,该交联聚合反应进行一次或多次,使得所述纳微米草酸铜片材外面覆盖有一层或多层的壳聚糖-丙烯酸交联聚合物;

16.c、向步骤b得到的产物表面施加壳聚糖溶液中使其表面带正电荷,然后向其表面施加分散有带负电的超疏水铋系光催化剂颗粒的溶液,利用正负电荷吸引作用将超疏水性铋系光催化剂颗粒负载在壳聚糖-丙烯酸交联聚合物表面上,即得到所述超疏水颗粒点缀型超亲水网膜。

17.优选地,所述铜网为99.9%纯度的紫铜网,且表面经过有机溶剂超声清洗和无机酸浸泡以去除氧化层。

18.优选地,所述超疏水铋系光催化剂选自钼酸铋,钨酸铋或钒酸铋。

19.其中,所述超疏水性是指空气中的静态水接触角》150

°

;所述亲水性是指空气中静态水接触角为0

°

。

20.本发明第三方面公开了本发明第一方面所述的超疏水颗粒点缀型超亲水网膜用于对水包油型乳液进行破乳的用途,具体为将水包油型乳液与该接触超疏水颗粒点缀型超亲水网膜,其中油滴被捕集在所述超疏水颗粒上从而实现破乳。

21.优选地,该用途还包括用可见光照射已经捕集油滴的所述超疏水颗粒点缀型超亲水网膜述网膜的步骤,以诱导所述光活性催化剂颗粒催化降解该油滴。

22.下面对本发明进行更详细的解说说明。

23.为了克服现有技术对乳液的分离能力不足,本发明提供了一种具备自愈合修复涂层,超疏水微球“聚油”位点的具备超亲水,水下超疏油特性的金属网膜,可同时实现高效“聚油”式水包油乳液分离、自愈合、自清洁功能。

24.本发明中,任何材质网状基材都可以使用,只要其上能够稳固生长所述超亲水性聚合物层就行。网状基材表面优选经过各种工艺使其粗糙化,以有利于提高超水性聚合物与网状基材的结合牢固程度。优选使用金属网,更优选使用铜网,更优选用草酸对铜网进行刻蚀使其表面产生草酸铜层而使其粗糙化。

25.本发明中,任何超亲水性聚合物都可以用作本发明的超亲水性聚合物层,只要它能稳固生长在所述网状基材上就行。更优选地,所述超亲水性聚合物是壳聚糖-丙烯酸交联共聚物,其具有吸水性能并因此具有自修复能力,能够对各种划伤、擦伤等损伤进行自修复。

26.本发明中,任何超疏水性颗粒都可以使用,只要它能稳定点缀在所述超亲水性聚合物层上就行。所述超疏水颗粒不必非得是具有光催化活性的,因为其主要作用是破乳,但优选是所述超疏水颗粒具有光催化活性,这样可赋予其破乳和光催化自清洁双重功能。

27.下面以聚丙烯酸和壳聚糖作为交联反应单体,疏水改性的钼酸铋微球作为超疏水光催化剂颗粒为例,进行发明内容阐述。

28.本发明所采用的技术方案为,以铜网为基底材料,通过在草酸溶液中进行化学刻蚀得到草酸铜纳米片层粗糙结构。以聚丙烯酸和壳聚糖溶液为反应液,网膜在溶液中交替浸泡,聚丙烯酸与壳聚糖通过交联聚合反应在网膜表面进行层层自组装,经过超疏水改性的带负电的钼酸铋微球与带正电的网膜通过静电组装结合得到负载有聚合物涂层和超疏水微球点缀的“聚油”式乳液分离金属网膜。

29.选用铜金属网为基底,是因为铜具有良好的导电性,机械和化学稳定性,通过化学刻蚀得到的具有超亲水性的草酸铜具有良好的抗氧化能力。聚丙烯酸和壳聚糖交联反应得到的聚合物涂层可通过吸水膨胀修复膜表面受损的“伤口”,增强膜的稳定性。表面点缀的超疏水钼酸铋微球一方面可“聚油”实现油滴聚结破乳,另一方面得益于其优良的光催化活性可通过光照降解膜表面的油污实现自清洁,提高网膜的可重复使用能力。

30.本发明所述铜网是指300目以上的99.9%纯度的紫铜网,且紫铜网经过有机溶剂和无机酸浸泡清洗的表面处理,目的是使化学刻蚀过程更容易进行。

31.本发明所述草酸溶液是指1mol/l草酸溶液。

32.本发明所述化学刻蚀是指所述铜网浸泡于上述草酸溶液中在70℃下至少反应5天,也可更长的时间,使铜网表面沉积更多,更致密的草酸铜纳米片。

33.本发明所述聚丙烯酸和壳聚糖反应液分别是指以聚丙烯酸和壳聚糖为溶质,分别溶解在去离子水和1%的醋酸溶液中形成的反应液。聚丙烯酸和壳聚糖的浓度均为:4mg/ml。

34.本发明所述层层自组装的方法是指将草酸铜纳米片负载的铜网交替在聚丙烯酸和壳聚糖溶液中浸泡至少10分钟,利用聚丙烯酸中的羟基与壳聚糖中的羟基和氨基进行反应,通过氢键交联聚合。每步浸泡反应后均需要用去离子水冲洗网膜以去除表面物理吸附的反应液。一次交替浸泡步骤为一层,自主装层数应在5层以上,自愈合效果最佳。

35.本发明所采用的超疏水钼酸铋微球是通过溶剂热的方式制得,溶剂热过程是指以硝酸铋和钼酸钠为反应物,体积比为1:3的乙二醇和无水乙醇为溶剂在180℃下进行12小时反应。超疏水改性过程是指将上述反应得到的钼酸铋微球浸泡在浓度为2mmol/l的正十二硫醇-乙醇溶液中,搅拌反应至少6小时。

36.本发明所述的静电组装过程是指将上述在壳聚糖溶液中浸泡后的带正电铜网(壳聚糖溶液带正电)浸泡在分散有带负电的超疏水钼酸铋微球(硫醇含巯基带负电)的乙醇溶液中至少10分钟,通过电荷吸引完成静电组装。

37.本发明得到的超疏水钼酸铋微球在空气中的静态水接触角大于150

°

,稳定后的油

接触角为0

°

,具有超疏水,超亲油性质。

38.本发明最终得到的网膜具备超亲水,水下超疏油性是指网膜在空气中的水接触角为0

°

,在水下,油的接触角大于150

°

。所发明的网膜在实际应用过程中需要在使用前预先润湿网膜,使表面固化一层水层,达到隔油的目的,以选择分离油水。

39.本发明所述的“聚油”式乳液分离,指通过所述超疏水钼酸铋微球对水包油乳液中油滴的亲和力,实现对油滴的聚结,从而实现水包油乳液的破乳,再通过网膜的选择性过滤实现油水分离。

40.本发明所述的自愈合功能,指该金属网膜出现机械导致的损伤“伤口”时,可通过在水中浸泡,使表面草酸铜纳米片和聚合物涂层吸水膨胀,从而使“伤口”进行自修复愈合。可按实际需要增加聚合物涂层自主装层数和水浸泡的时长,提高网膜的自愈合能力,从而提高网膜的抗机械损伤能力。

41.本发明所述的自清洁功能,指被油污污染的网膜在可见光照射后,诱导钼酸铋催化降解表面油污,恢复表面的超亲水性,实现表面自清洁。

42.相对于现有技术,本发明具有以下有益效果:

43.本发明在传统的超亲水型分离膜基础上加以改进,在超亲水层上负载一种具有光催化自清洁性的改性超疏水颗粒,因超疏水颗粒改性-超亲水层构建的双层次改性网膜具有纳米级的粗糙结构以及对水和油的不同浸润能力,通过疏水颗粒对油滴的吸引和聚集作用,可以打破乳液的稳定性,进行破乳,将乳液分散成水油两相,从而实现水包油型乳液的高效分离。超疏水颗粒表面吸附的油污也可通过光照降解。

44.金属铜具有价格低廉、力学性能优异、耐高温、耐腐蚀、使用寿命长等优点。草酸铜化学性质较为稳定,极不易被氧化,以铜网为基底材料,采用化学刻蚀在铜网表面制备出草酸铜纳米片层结构,此结构稳定性强,不易被破坏,且具有纳米级粗糙结构的超亲水性表面。聚丙烯酸和壳聚糖交联在铜网表面形成聚电解质层能够增强金属网膜的环境耐受性能和机械稳定性,多次使用后即使出现裂痕也能够实现“自愈合”。利用溶剂热和低表面能物质改性制备的超疏水钼酸铋微球具有光催化自清洁性。

45.本发明在铜网表面制备出草酸铜纳米片层结构,通过层层自组装将通过氢键交联反应的聚合物包覆在铜网表面形成聚电解质“皮肤层”,再通过静电自组装局部负载超疏水光催化剂颗粒,制备了一种同时可实现高效乳液分离、自愈合、自清洁的超疏水颗粒改性-超亲水层构建的双层次改性铜网膜。该网膜基于点缀超疏水微球的吸油特性通过捕捉和聚集乳化油滴实现破乳过程,同时利用草酸铜和聚电解质层的亲水特性以及氢键的可逆交联,可实现受损铜网的水诱导自愈合。并且利用钼酸铋的光催化活性在光照下可进行自清洁,实现膜的抗污染和再生。

附图说明

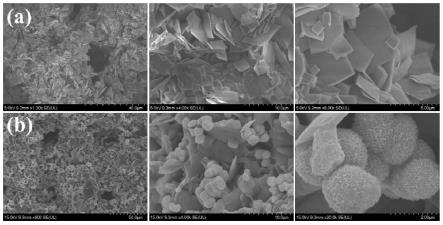

46.图1为按实施例1方法制备的草酸铜纳米片包覆的铜网和表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜的场发射扫描电镜图;a为不同放大倍数下草酸铜纳米片包覆的铜网的电镜图,从左往右放大倍数分别为1300,4000和8000倍;b为不同放大倍数下表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜的电镜图,从左往右放大倍数分别为600,4000和20000倍;

47.图2为按实施例1方法制备的草酸铜纳米片包覆的铜网和表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜的x射线衍射图;

48.图3为按实施例1方法制备的表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜(a)和壳聚糖(b)、聚丙烯酸(c)原料的衰减全反射红外图;

49.图4为按实施例1方法制备的超疏水钼酸铋微球和表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜的水、油接触角;

50.图5为按实施例1方法中制备的表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜的自愈合过程显微照片;

51.图6为按实施例3方法中制备的玻璃片表面水包油乳液中油滴的聚结行为;

52.图7为按实施例4方法进行的水包油乳液分离过程照片;

53.图8为按实施例5方法被原油油污污染的铜网膜在可见光光照后水接触角的变化。

具体实施方式

54.下面结合附图对本发明进一步说明,以便于所属领域技术人员对本发明的理解。本发明选取了聚丙烯酸和壳聚糖作为交联反应单体,疏水改性的钼酸铋微球作为超疏水光催化剂颗粒作为范例进行实验。

55.实施例1:超疏水颗粒点缀的超亲水铜网膜的制备

56.(a)将铜网修剪成3

×

3cm矩形进行预处理以去除表面的油脂等污染物,将铜网分别浸泡在丙酮、无水乙醇和去离子水中超声清洗10分钟,然后浸泡在1mol/l的盐酸溶液中20分钟以去除表面的氧化层。

57.(b)将预处理后的铜网置于1mol/l的草酸溶液中在70℃下进行刻蚀反应7天,反应结束后将铜网取出并用去离子水冲洗干净表面的反应液,随后在60℃的烘箱中烘干待用。

58.(c)将通过步骤b)所制备的草酸铜纳米片包覆的铜网浸泡在壳聚糖溶液(2g/l)中(溶剂为1%的醋酸溶液)使其表面吸附有壳聚糖溶液,浸泡结束后用去离子水冲洗掉表面物理吸附的壳聚糖溶液,仅保留化学吸附的壳聚糖溶液,随后浸泡在聚丙烯酸溶液(2g/l)中进行10分钟的自组装反应,溶剂为去离子水,该过程中壳聚糖与聚丙烯酸溶液进行交联聚合。反应结束后用去离子水和无水乙醇交替清洗,去除表面未反应的聚丙烯酸。此后,将上述步骤重复5次,即为在铜网表面组装5层的壳聚糖-聚丙烯酸交联聚合物。

59.(d)将0.97硝酸铋和0.24钼酸钠分别溶于10l乙二醇中,然后通过磁力搅拌将上述溶液混合,同时缓慢加入60l无水乙醇。而后将上述反应液转移至聚四氟乙烯的水热釜中,在180℃下反应24小时。反应结束后的产品被收集并用去离子水、无水乙醇交替冲洗去除未反应的反应液。最后将上述产品浸泡在2mmol/l的正十二硫醇溶液中搅拌反应至少6小时以获得超疏水改性的钼酸铋微球。

60.(e)将通过步骤c)制备的表面包覆有聚合物的铜网浸泡于步骤c)中所提及的壳聚糖溶液中反应15分钟以使表面获得正电荷,随后将上述反应后的铜网置于分散有带负电的超疏水钼酸铋微球(0.3wt%)的乙醇溶液中15分钟,通过电荷吸引的静电组装将钼酸铋微球负载在铜网表面,最终得到表面含有聚合物自愈合层超疏水颗粒点缀的超亲水乳液分离铜网膜。

61.经过上述步骤b)制备的草酸铜纳米片包覆的铜网进行场发射扫描电镜(sem)表

征,如图1(a)证实了铜网表面被无序堆积的草酸铜纳米片覆盖。图2中的x射线衍射(xrd)表征结果中的峰型与草酸铜标准卡片一致(pdf:21-0297),进一步证实了草酸铜纳米片的生成。相比之下,经过步骤c-e)制备的负载有聚合物涂层和超疏水微球点缀的“聚油”式乳液分离金属网膜的sem图存在明显不同。图1(b)显示草酸铜纳米片均被一层聚合物层包裹,且在铜网表面分散点缀有钼酸铋微球,且微球表面存在花瓣状的粗糙结构。图2中的xrd表征结果也证实了钼酸铋的成功负载(pdf:21-0102)。

62.经过步骤c-e)制备的负载有聚合物涂层和超疏水微球点缀的“聚油”式乳液分离金属网膜进一步进行全反射红外表征(atr-ftir)。如图3所示,1167cm-1

处的峰属于c

–

n键的伸缩振动,1451cm-1

处的峰属于cs中的n

–

h键,相较于纯壳聚糖存在一定的偏移,可能是由于与聚丙烯酸作用形成氢键的原因。而1709偏移到1697cm-1

处的峰是paa中c=o键典型伸缩振动峰,这与文献报道一致,峰偏移是由于氢键相互作用的增强降低了c=o键的力常数导致振动频率红移到低波数。这些结果证实了壳聚糖(cs)与聚丙烯酸(paa)间氢键的形成,且铜网表面确实存在一层通过氢键交联的聚合物层。

63.进一步测试了通过步骤d)制备的超疏水钼酸铋微球的润湿性。图4(a)为超疏水钼酸铋微球在空气中的水接触角照片,约为156.2

°

。图4(b)为超疏水钼酸铋微球在空气中的油接触角照片,油滴(正己烷)最终完全浸润铜网膜,说明所制备的钼酸铋微球具有超疏水,超亲油性。负载有cs/paa聚合物涂层和超疏水微球点缀的“聚油”式乳液分离金属网膜的润湿性如图4(c)所示,空气中的水滴在该铜网膜表面最终完全润湿,仅耗时316.67毫秒,油滴(正己烷)在水下的铜网膜表面的接触角约为152.7

°

。很显然,通过步骤c-e)制备的负载有cs/paa聚合物涂层和超疏水微球点缀的“聚油”式乳液分离金属网膜具有超亲水,水下超疏油性。

64.实施例2:超疏水颗粒点缀的超亲水铜网膜的自愈合实验

65.对负载有cs/paa聚合物涂层和超疏水微球点缀的“聚油”式乳液分离金属网膜进行自愈合性能测试。将铜网用刀片割开一个微米级的裂口,然后将其浸泡在水中,每割30分钟后通过显微镜观察裂口处的变化。cs/paa聚合物层和草酸铜纳米片得益于其亲水性,在水中很容易吸水膨胀。高度膨胀和软化的聚电解质迁移到受损区域并填充微米级的切割。断裂表面上的聚电解质通过附近自由带电基团的静电相互作用而相互接触融合。

66.图5为不同自组装层数的自愈合网膜自愈合过程的光学显微照片。图5(a)为未包裹聚合物的铜网,裂口在水中浸泡1小时后难以恢复。而经过5层自组装聚合物层的铜网通过水浸泡1小时可以明显看到裂口的愈合。自组装10层聚合物层的铜网在30分钟内便可实现水浸泡引发的自愈合,这说明随着cs/paa聚合物层自组装层数的增加,铜网的自愈合能力明显增强。

67.实施例3:超疏水颗粒对油滴的捕获聚结实验

68.通过与步骤e)相同的制备方法将超疏水的钼酸铋微球负载在玻璃片表面,并在显微镜下观察油滴在超疏水颗粒点缀的超亲水表面的运动行为。通过图6可清晰地看到,当在只进行cs/paa层层自组装的玻璃片表面滴加水包油乳液时(图6a),微纳米级的球形油滴在表面随机分布,且随时间推移,油滴由于表面表面活性剂的作用无明显的聚结现象。而形成鲜明对比的是,当通过静电组装将超疏水钼酸铋微球组装在玻璃片表面时,可观察到在超疏水钼酸铋微球分布的区域,存在明显的球形油滴逐渐聚结成不规则的大油滴(图6b),这

些现象说明了在超亲水表面点缀的超疏水钼酸铋微球对微小油滴存在明显的聚结作用。

69.实施例4:超疏水颗粒点缀的超亲水铜网膜的水包油乳液分离实验

70.间歇油水分离实验装置如图7所示,将所制备的超疏水颗粒点缀的超亲水铜网膜固定到法兰之间,上端为进料玻璃管,下端为滤液锥形瓶。各种油类(如煤油、环己烷和石油醚)与水以1:99的体积比与0.1g/l表面活性剂十二烷基硫酸钠混合,磁力搅拌至少12h以制得乳液原料。乳液原料从装置的上端口倒入,达到铜网表面时,连续的水相快速透过,而分散相油滴被水膜阻隔并被超疏水颗粒吸引聚结而破乳,最终实现油水分离。

71.对负载有超疏水微粒的超亲水铜网和未负载超疏水微粒的铜网分别进行了水包油乳液分离能力的验证实验。分离结果如图7所示,未负载超疏水微粒的铜网不能分离环己烷的水包油乳液,显微照片显示滤液中仍存在大量的乳化油滴,只是由于网孔对乳化油滴存在一定的阻塞筛选作用,滤液中的乳化油滴数量相对于上层原液存在明显的减少。而形成鲜明对比的是,超疏水颗粒点缀的超亲水铜网膜可以成功分离环己烷的水包油乳液,且随分离地持续,分离过程中发现分离装置上部分中的原液逐渐出现被染色油相的分层现象,取分层的油相进行显微镜观察,可观察到聚集的不规则油滴。这证实了超疏水颗粒点缀的超亲水铜网膜对水包油乳液存在明显的聚结破乳作用。同时下层滤液的显微照片中未发现油滴的存在,也说明了超疏水颗粒点缀的超亲水铜网膜可以成功分离所制备的环己烷的水包油乳液。

72.实施例5:超疏水颗粒点缀的超亲水铜网膜的自清洁实验

73.用钼酸铋进行疏水颗粒的改性可以利用其光催化活性对吸附在疏水颗粒表面的油污进行光催化降解达到自清洁的目的。如图8所示,表面点缀有钼酸铋的铜网被原油油污污染使疏水颗粒表面吸附油污,然后干燥后将其置于氙灯下照射,每隔20分钟测量水接触角。结果显示,被污染后的铜网膜在光照后,润湿性由疏水性恢复到超亲水性,对比未负载钼酸铋颗粒的铜网膜,显示了良好的光照自清洁性能。

74.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1