螺旋霉素母液膜回收膜工艺的制作方法

1.本发明属于螺旋霉素母液回收工艺技术领域,尤其涉及螺旋霉素母液膜回收膜工艺。

背景技术:

2.螺旋霉素生产结晶过程中产生的结晶母液残留有一定量的螺旋霉素,目前母液多采取返回前工序溶媒萃取进行回用,存在溶媒消耗大、盐沉积等问题。现使用纳滤高倍浓缩技术可以稳定的对母液进行浓缩处理,并脱除部分杂质,具有精度高、能耗低及投资成本低等优势。

技术实现要素:

3.本发明的目的在于:为了解决螺旋酶素母液中含有色素、盐、蛋白等成分,现阶段螺旋霉素母液多采取溶媒萃取进行回收,存在处理效率低、溶媒消耗量大、经济效益差等问题,而提出的螺旋霉素母液膜回收膜工艺。

4.为了实现上述目的,本发明采用了如下技术方案:

5.螺旋霉素母液膜回收膜工艺,其特征在于,具体包括以下步骤:

6.s1、将螺旋霉素母液倒入至吹脱塔内,对其进行脱溶媒处理,吹脱塔吹脱螺旋霉素母液中的溶媒丙酮;

7.s2、将螺旋霉素母液导入精密过滤器中过滤,确保物料中没有悬浮物杂质后,进入纳滤浓缩进料缓冲罐;

8.s3、螺旋霉素母液经过输料泵、再进入在线增压泵,纳滤浓缩系统进行浓缩;

9.s4、在线增压泵混合纳滤浓缩膜出口的部分浓缩液和经过增压泵加压的料液,将压力进一步提升至15-30bar;

10.s5、料液分为两股料液,一股是纳滤透析液,进行环保生化处理;一股是纳滤浓缩液回流至进料缓冲罐中持续进行预浓缩;

11.s6、待浓缩液中的螺旋霉素效价大于10万后,控制系统开始稳定出料,纳滤浓缩装置的最终浓缩液交由下工序溶媒萃取进行回收结晶。

12.作为上述技术方案的进一步描述:

13.所述s1中,经过脱溶媒处理,确保螺旋霉素母液中溶媒丙酮的含量低于500ppm以下。

14.作为上述技术方案的进一步描述:

15.所述s2中,经过精密过滤后,浊度降低为0。

16.作为上述技术方案的进一步描述:

17.所述s6中,螺旋霉素结晶母液ph9.3,效价1万-1.5万。

18.作为上述技术方案的进一步描述:

19.所述s3中,纳滤浓缩系统中采用纳滤膜为分子量在200-800mw的卫生型卷式纳滤

膜,操作压力在15-30bar,操作温度在30-40℃,增压泵为卫生型入口耐高压(耐20-30bar)的离心泵,材质为ss316或者ss316l。

20.作为上述技术方案的进一步描述:

21.所述s6中,纳滤浓缩液中螺旋霉素效价达到10万以上,此时混合透析液中螺旋霉素效价低于500ppm,则浓缩液交由后续溶媒萃取进行回收,透析液环保排放。

22.综上所述,由于采用了上述技术方案,本发明的有益效果是:

23.本发明中,螺旋霉素母液使用吹脱塔进行吹脱溶媒后进纳滤浓缩系统进行浓缩,使浓缩液中螺旋霉素效价达到10万以上,减少了螺旋霉素母液体积,有效的减少溶媒的消耗量。经过纳滤处理后的透析液中有机物质高,盐分高,达到了去除螺旋霉素母液中盐分的目的,减少了回收母液时出现盐沉积的问题,极大的提高了生产效率。

附图说明

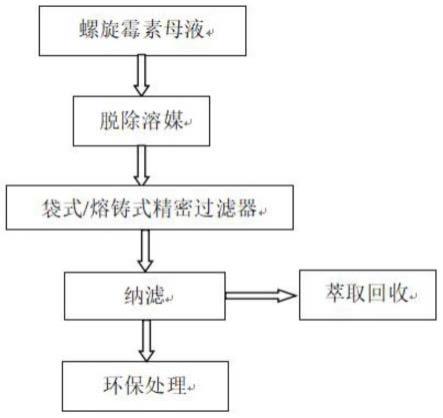

24.图1为本发明提出的螺旋霉素母液膜回收膜工艺的流程结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.请参阅图1,本发明提供技术方案:螺旋霉素母液膜回收膜工艺,其特征在于,具体包括以下步骤:

27.s1、将螺旋霉素母液倒入至吹脱塔内,对其进行脱溶媒处理,吹脱塔吹脱螺旋霉素母液中的溶媒丙酮,经过脱溶媒处理,确保螺旋霉素母液中溶媒丙酮的含量低于500ppm以下;

28.本步骤中:由于螺旋霉素母液中含有丙酮,直接进膜系统会损伤膜元件,影响膜系统使用寿命,所以需事先对其进行脱溶媒处理。

29.s2、将螺旋霉素母液导入精密过滤器中过滤,经过精密过滤后,浊度降低为0,确保物料中没有悬浮物杂质后,进入纳滤浓缩进料缓冲罐;

30.本步骤中:除去料液中可见颗粒物,防止料液在纳滤浓缩过程中损伤膜系统;纳滤膜透析液进行环保生化处理,纳滤浓缩液进后工序溶媒萃取进行回收螺旋霉素。

31.s3、螺旋霉素母液经过输料泵、再进入在线增压泵,纳滤浓缩系统进行浓缩,纳滤浓缩系统中采用纳滤膜为分子量在200-800mw的卫生型卷式纳滤膜,操作压力在15-30bar,操作温度在30-40℃,增压泵为卫生型入口耐高压(耐20-30bar)的离心泵,材质为ss316或者ss316l;

32.s4、在线增压泵混合纳滤浓缩膜出口的部分浓缩液和经过增压泵加压的料液,将压力进一步提升至15-30bar;

33.s5、料液分为两股料液,一股是纳滤透析液,进行环保生化处理;一股是纳滤浓缩液回流至进料缓冲罐中持续进行预浓缩;

34.s6、待浓缩液中的螺旋霉素效价大于10万后,,纳滤浓缩液中螺旋霉素效价达到10

万以上,此时混合透析液中螺旋霉素效价低于500ppm,则浓缩液交由后续溶媒萃取进行回收,透析液环保排放,控制系统开始稳定出料,纳滤浓缩装置的最终浓缩液交由下工序溶媒萃取进行回收结晶,螺旋霉素结晶母液ph9.3,效价1万-1.5万。

35.s3-s6中,进料螺旋霉素结晶母液ph9.3,效价1万-1.5万。使用纳滤膜浓缩,料液效价由1万-1.5万%左右浓缩至螺旋霉素效价变为10万-15万左右,此时混合透析液中螺旋霉素效价<500ppm,则浓缩液交由后续溶媒萃取进行回收螺旋霉素,透析液进行环保生化处理排放。

36.本发明中:螺旋霉素母液ph控制在8-9.5之间,纳滤浓缩工艺温度控制在30-45℃之间,纳滤膜通量在20-23lmh之间,螺旋霉素收率达到93%以上。透析液由于螺旋霉素效价低于500ppm,可进行生化环保处理,浓缩液中螺旋霉素效价达到10万,可以作为浓缩后合格料液进后续溶媒萃取进行回收螺旋霉素。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.螺旋霉素母液膜回收膜工艺,其特征在于,具体包括以下步骤:s1、将螺旋霉素母液倒入至吹脱塔内,对其进行脱溶媒处理,吹脱塔吹脱螺旋霉素母液中的溶媒丙酮;s2、将螺旋霉素母液导入精密过滤器中过滤,确保物料中没有悬浮物杂质后,进入纳滤浓缩进料缓冲罐;s3、螺旋霉素母液经过输料泵、再进入在线增压泵,纳滤浓缩系统进行浓缩;s4、在线增压泵混合纳滤浓缩膜出口的部分浓缩液和经过增压泵加压的料液,将压力进一步提升至15-30bar;s5、料液分为两股料液,一股是纳滤透析液,进行环保生化处理;一股是纳滤浓缩液回流至进料缓冲罐中持续进行预浓缩;s6、待浓缩液中的螺旋霉素效价大于10万后,控制系统开始稳定出料,纳滤浓缩装置的最终浓缩液交由下工序溶媒萃取进行回收结晶。2.根据权利要求1所述的螺旋霉素母液膜回收膜工艺,其特征在于,所述s1中,经过脱溶媒处理,确保螺旋霉素母液中溶媒丙酮的含量低于500ppm以下。3.根据权利要求1所述的螺旋霉素母液膜回收膜工艺,其特征在于,所述s2中,经过精密过滤后,浊度降低为0。4.根据权利要求1所述的螺旋霉素母液膜回收膜工艺,其特征在于,所述s6中,螺旋霉素结晶母液ph9.3,效价1万-1.5万。5.根据权利要求1所述的螺旋霉素母液膜回收膜工艺,其特征在于,所述s3中,纳滤浓缩系统中采用纳滤膜为分子量在200-800mw的卫生型卷式纳滤膜,操作压力在15-30bar,操作温度在30-40℃,增压泵为卫生型入口耐高压(耐20-30bar)的离心泵,材质为ss316或者ss316l。6.根据权利要求1所述的螺旋霉素母液膜回收膜工艺,其特征在于,所述s6中,纳滤浓缩液中螺旋霉素效价达到10万以上,此时混合透析液中螺旋霉素效价低于500ppm,则浓缩液交由后续溶媒萃取进行回收,透析液环保排放。

技术总结

本发明公开了螺旋霉素母液膜回收膜工艺,属于螺旋霉素母液回收工艺技术领域,具体包括以下步骤:将螺旋霉素母液倒入至吹脱塔内,对其进行脱溶媒处理,吹脱塔吹脱螺旋霉素母液中的溶媒丙酮;将螺旋霉素母液导入精密过滤器中过滤,确保物料中没有悬浮物杂质后,进入纳滤浓缩进料缓冲罐;螺旋霉素母液经过输料泵、再进入在线增压泵。本发明中,螺旋霉素母液使用吹脱塔进行吹脱溶媒后进纳滤浓缩系统进行浓缩,使浓缩液中螺旋霉素效价达到10万以上,减少了螺旋霉素母液体积,有效的减少溶媒的消耗量。经过纳滤处理后的透析液中有机物质高,盐分高,达到了去除螺旋霉素母液中盐分的目的,减少了回收母液时出现盐沉积的问题,极大的提高了生产效率。高了生产效率。高了生产效率。

技术研发人员:董金蔷 陈培农 朱银杰 康辉 张勇

受保护的技术使用者:同舟纵横(厦门)流体技术有限公司

技术研发日:2022.08.16

技术公布日:2022/11/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1