一种基于溶剂辅助键合快速制备微流控芯片模具的方法与流程

1.本发明涉及微流控芯片模具制备,具体是一种基于溶剂辅助键合快速制备微流控芯片模具方法。

背景技术:

2.微流控芯片技术具有分析效率高、功能集成度高、试剂消耗量少等特点,目前已广泛应用于微量物质检测、细胞和微生物培养、器官仿生等诸多领域,可为基础科学研究和新兴交叉学科的发展提供帮助。

3.随着微流控技术的推广和应用,微流控芯片制备方法也得到了较快发展。相较于早期以硅、玻璃及石英等材料为基底的微流控芯片,有机聚合物材料凭借着低成本、易加工、生物亲和性高及化学稳定性强等优点已逐渐成为制备微流控芯片的主流材料。有机聚合物微流控芯片的加工方法可分为直接加工和间接加工,直接加工的方法是以激光烧灼技术、等离子体刻蚀技术、计算机数控加工技术等方式在不同材质为基底的基板上直接加工出所需微通道结构的方法;间接加工主要指通过模具复制如注塑成型法、热压法、光刻法等方法来对所需微结构进行制备。

4.直接加工方法中较为常用的是激光烧灼技术,该技术是利用高能激光产生高温,使材料表面碳化或气化,直接在材料表面加工出微结构的细微加工技术。该方法自动化程度高,可得到较高深宽比的微结构,遗憾的是,早期激光加工精度较低,造成加工出的微结构表面较为粗糙且微结构边缘会形成热熔后的突起,无法满足大多数应用要求,因此该技术应用并不广泛,目前激光烧灼技术多用于芯片某一部分的局部打孔、边缘修正或切割等用途(cn 113926498 a)。近年来飞秒激光技术得到了较快发展,可制备精度极高的微米结构,但因设备昂贵、加工效率低等原因限制了其在普通实验室的使用。

5.光刻法是间接加工中较为主流的技术,该技术起源于制备半导体及集成电路芯片所广泛使用的光刻和刻蚀技术,使用光刻胶、光掩模和紫外光进行微制造,已广泛用于硅、玻璃及石英等基片材料的微流控芯片模具的加工。光刻法的优点在于所制备的模具精度高,可制备纳米级别的微结构,适合于对精度要求较高的微流控芯片模具的制备,目前已成为实验室应用的主流方法。相较于其他模具加工技术,光刻法对加工设备及加工环境要求极高,模具的设计和制备均需要经过专业培训,制备流程相对繁琐,因此具有较高的设备和技术门槛。

6.聚合物微流控芯片键合是将至少两片包含或不包含微通道的聚合物材料封接在一起形成封闭结构的加工工艺。键合技术是微流控芯片加工领域的重要难点和主要瓶颈。溶剂辅助键合技术通过有机溶剂使聚合物材料表面形成溶解曾或溶胀曾,使其中的分子动能增强并显著降低聚合物材料的玻璃化温度(tg)以达到使两贴合的材料实现不可逆键合的效果,其具有操作难度低、设备要求低、键合强度高等优点而被广泛应用,但因溶剂易流入芯片通道,破坏芯片微通道及腔体,已成为溶剂辅助键合技术应用的主要障碍。还要指出的是,目前溶剂辅助键合技术主要应用于微流控芯片制备中,两聚合物微流控芯片键合或

封接,该技术在微流控芯片模具制备中还鲜有应用。

技术实现要素:

7.本发明针对微流控芯片模具加工操作繁琐、加工设备昂贵、加工环境洁净度要求高、产品设计及制备技术门槛高和工艺复杂等问题,提出一种使用激光切割机制备微结构并结合溶剂辅助键合技术制备微流控芯片模具的低成本快速制备方法。

8.本发明的目的是提供以下技术方案来实现的:一种基于溶剂辅助键合快速制备微流控芯片模具的方法,先通过激光切割机将聚甲基丙烯酸甲酯pmma板切割成预先设计的微通道结构形状;再将该结构放置于预热至65-80℃的聚甲基丙烯酸甲酯pmma基板上,通过溶剂辅助键合的方法,将该结构不可逆键合于所述基板上,即制得可用于pdms直接浇筑的微流控芯片模具。

9.所述溶剂为三氯甲烷、乙醇、异丙醇中的任意一种溶剂及他们任意比例的混合溶剂(也可选择溶解度与pmma较为接近且易挥发的有机溶剂)。

10.在本发明中,用于制作微通道结构的聚甲基丙烯酸甲酯板pmma板为商品化的pmma板,微通道结构的厚度可由商品化的pmma板厚度调节。

11.所述聚甲基丙烯酸甲酯pmma基板键合前放置于75

°

电加热板上预热2min。其作用是有助于溶剂对pmma材料的局部有限溶解,能显著降低pmma材料的玻璃态温度(tg),施加一定的压力即可使微结构更牢固的键合于pmma基板之上。

12.在溶剂键合时,使用移液器吸取溶剂,根据模具通道结构的底面积的大小,适量吸取约5-50μl,并沿模具通道结构与基板接触面边缘注入溶剂,溶剂会以毛细力为驱动最终充满微结构与基板间的间隙。

13.本发明的技术特征在于,使用激光雕刻切割机加工市售商品化的聚合物材料聚甲基丙烯酸甲酯(pmma),加工好的微结构通过溶剂辅助键合与另一块预热的pmma板不可逆键合;激光切割工艺的引入提升了模具微结构的制备精度同时降低了制备周期和加工成本,溶剂辅助键合技术可保证模具微结构质量和聚合物材料键合的强度,两种方法的结合大大简化了模具制备流程,节省了人力物力,同时降低了微流控芯片技术的应用和普及的门槛。

14.更具体的说,微通道结构是将商品化的pmma板使用激光切割机加工成预先设计的微通道结构,该微通道结构经有机溶剂辅助键合于另一经预加热的pmma板上,即可完成模具的制备。微通道结构设计由计算机画图软件完成,微通道厚度由商品化的pmma板决定,根据芯片使用目的不同可选用最低厚度为0.1mm的pmma板。该模具制备成本低廉、操作简单、成品率高、设备门槛低,有望在一般实验室得到普及。

15.应用该方法制备模具时步骤较少且每一步骤所用时间较短,操作熟练时,整个加工过程约耗时30min,约是传统光刻法制备微流控芯片模具耗时的二十分之一。所用试剂及耗材易得且价格低廉,整个模具制备所用pmma板、有机溶剂、蒸馏水等,按模具每平方厘米成本不超过人民币2元,几乎所有实验室均可负担此成本。

16.本发明所述模具制备方法流程大致可分为:pmma板的激光切割—pmma基板预加热—微通道结构的溶剂辅助键合。

17.本发明所述方法制备的模具可直接用于pdms浇筑,经加热即制备所需微流控芯片。

18.相比现有技术,本发明主要包括以下优点:1.使用激光切割机快速的完成对商品化的pmma板的切割以制备pmma微结构,整个切割流程耗时通常不超过5 min,制备周期短、切割精确度高、重现性好,且pmma微结构的厚度可由商品化的pmma板厚度调节。市售商品化pmma板最小厚度为0.1 mm,如有特殊需求通常可定制更小的厚度,但将产生额外费用。

19.2.使用溶剂辅助键合技术可将pmma微结构和pmma基板进行快速键合,该方法理论成熟、操作简单、耗时短、成本低。所用有机溶剂可为三氯甲烷、乙醇、异丙醇等溶剂及他们任意比例的混合溶剂,相较于其他溶剂辅助键合技术中使用有机溶剂加热熏蒸聚合物材料的方法,本方法所用试剂易得、操作难度低、危险系数小且环境友好度较高。

20.3.本发明所述的方法制备模具的步骤相较于传统光刻法制备su-8模具,无需洗片、甩胶、前烘、曝光、中烘、显影以及后烘等复杂繁琐且耗时的步骤。同时无需使用传统光刻法中较为昂贵的抛光硅片、光刻胶及显影剂。模具制备耗时短、耗材易得且价格低廉、重现性好、良品率高、操作简单且学习难度极低,同时无需洁净室、黄光区,对制备环境要求极低。相较于湿法刻蚀制备玻璃基或硅基模具,无需使用毒性较大的强酸性刻蚀剂,其安全性、环境友好性、操作易行性均优于传统湿法刻蚀法。

21.4.本发明所述的模具的制备过程中所涉及的所有设备包括激光切割机、超声清洗仪、电热板,相较于传统光刻法制备su-8模具所用的光刻机、匀胶台、烘胶台、等离子表面处理仪、超净工作台、超高清菲林胶片打印机等设备,设备门槛极低,且激光切割代加工服务在市面上十分常见且加工费用较低,对于无激光切割机的实验室,亦可通过代加工完成本发明所述模具的制备。

附图说明

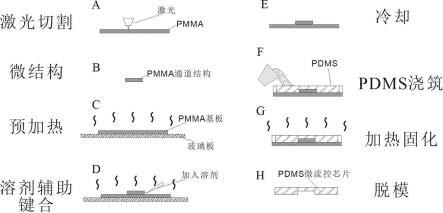

22.图1是本发明所述模具的结构分解图。

23.图2是本发明所述模具的制备流程示意图。

24.图3是本发明所述模具的实物制备流程图。

25.图1中:1-pmma微结构、2-pmma基板。

具体实施方式

26.本发明以下结合附图(实施例)将模具的制备及由模具制备pdms芯片的具体方法步骤说明如下:实施例1:(1)、使用电脑绘图软件绘制出所需模具微结构平面图案;(2)、打开激光雕刻切割机,将所需厚度的pmma板(本例为0.5mm厚度)揭去表面保护膜并置于激光切割机内,调节焦距、切割功率及切割速度并运行切割程序(参见图2的a步);(3)、将切割完毕的pmma板取出,使用尖头镊子小心将切割好的微通道结构取下(参见图2的b步及图3的ⅰ步);(4)、使用无尘布蘸取少量医用酒精小心擦拭微通道结构表面,之后将微通道结构置于盛有蒸馏水的烧杯内并将烧杯置于超声清洗仪内进行超声清洗约 5min;

(5)、微通道结构进行超声清洗期间,并取1ml无水乙醇置于1.5ml离心管内;(6)、打开电加热板并设置温度75℃,期间取一块厚度为3mm的长宽为50*50mm的(基板规格可根据具体实验需求自选)pmma板作为模具基板,揭去表面保护膜并放置于电加热版预热约2min(参见图2的c步及图3的ⅱ步);(7)、使用镊子从超声清洗仪内取出pmma微通道结构,使用压缩空气将pmma微结构吹干,吹干后将该微结构置于正在加热的pmma基板上预热约1min;(8)、使用移液器吸取离心管中的无水乙醇,根据模具通道结构的底面积的大小,适量吸取约5-50μl,并沿模具通道结构与基板接触面边缘注无水乙醇,无水乙醇会以结构间隙的毛细力为驱动最终充满微结构与基板间的间隙(参见图2的d步及图3的ⅲ步);(9)、迅速将一块玻璃板压于该结构复合体之上并在其上附加500g的重物,约20-60s后,移除玻璃板,并将模具从加热板上取下,置于实验台,等待冷却(参见图2的e步及图3的ⅳ步);(10)、待模具冷却至室温,使用镊子检查模具通道结构是否稳固键合于基板上,此即为所得模具(参见图3的

ⅴ

步);(11)、使用锡箔纸将所得到的通道结构模具围起来形成一个围坝;(12)、将商品化的pdms预聚体及其配套出售的固化剂以一定比例(本例为10:1)充分混合,并经真空脱气,之后倒入所制模具并置于50℃烘箱加热固化约1-3h(参见图2的f步);(13)、小心将固化的pdms芯片从模具剥离,并用手术刀将pdms切割成所需形状及大小,即可得到包含所需微通道结构的pdms微流控芯片(参见图2的g-h步及图3的ⅵ步)。

27.实施例2:(1)、使用电脑绘图软件绘制出所需模具微结构平面图案;(2)、打开激光切割机,将厚度0.8mm的pmma板揭去表面保护膜并置于激光切割机内,调节焦距、切割功率及切割速度并运行切割程序;(3)、将切割完毕的pmma板取出,使用尖头镊子小心将切割好的微通道结构取下;(4)、使用无尘布蘸取少量医用酒精小心擦拭微通道结构表面,之后将微通道结构置于盛有蒸馏水的烧杯内并将烧杯置于超声清洗仪内进行超声清洗约 5min;(5)、微通道结构进行超声清洗期间,使用异丙醇和无水乙醇配置1:1的溶液,并取1ml置于1.5ml离心管内;(6)、溶剂配置完成后,打开电加热板并设置温度70℃,期间取一块厚度为5mm的长宽为50*50mm的(基板规格可根据需求自选)pmma板作为模具基板,揭去表面保护膜并放置于电加热版预热约3min;(7)、使用镊子从超声清洗仪内取出pmma微通道结构,使用压缩空气将pmma微结构吹干,吹干后将该微结构置于已预热的pmma基板上预热约1min;(8)、使用移液器吸取离心管中的异丙醇和无水乙醇1:1的溶液,根据模具通道结构的底面积的大小,适量吸取约5-50μl,并沿模具通道结构与基板接触面边缘注入,溶液会以毛细力为驱动最终充满微结构与基板间的间隙;(9)、迅速将一块玻璃板及500g的砝码压于该结构复合体之上,约20-60s后,移除玻璃板,并将模具从加热板上取下,置于实验台,等待冷却;

(10)、待模具冷却至室温,使用镊子检查模具通道结构是否稳固键合于基板上,此即为所得模具;(11)、使用锡箔纸将所得到的通道结构模具围起来形成一个围坝;(12)、将商品化的pdms预聚体及其配套出售的固化剂以一定比例(本例为10:1)充分混合,并经真空脱气,之后倒入所制模具并置于50℃烘箱加热固化约1-3h;(13)、小心将已固化的pdms从模具剥离,并用手术刀将pdms切割成所需形状及大小,即可得到包含所需微通道结构的pdms微流控芯片。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1